Принцип изостатического прессования

Оглавление

- Принцип изостатического прессования

- Производственный процесс

- Обзор холодного изостатического прессования (CIP) и того, как с его помощью достигается равномерная плотность прессовки.

- Объяснение того, почему в порошок не нужно добавлять смазку, что приводит к большей прочности в сыром виде.

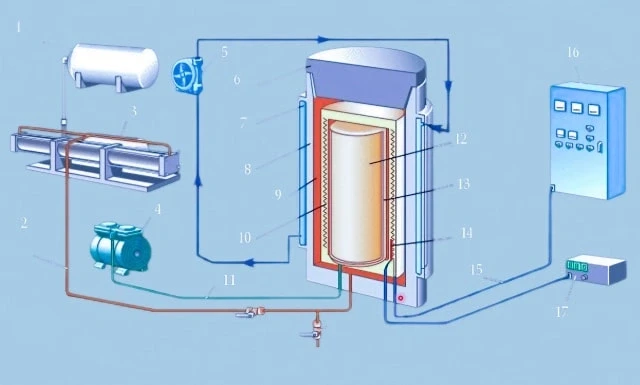

- Подробности техники мокрого мешка, включая использование жидкости под давлением и усилителя/насосной системы.

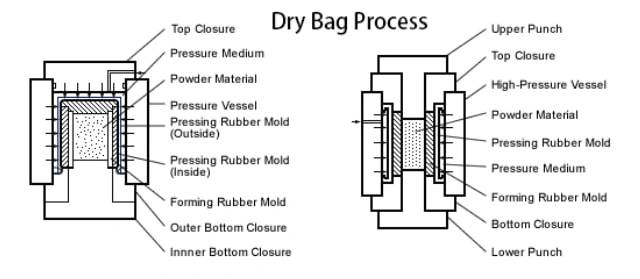

- Подробности о технологии сухих мешков, включая ее преимущества в автоматизации наполнения, уплотнения и компактного удаления мешков.

- Материалы, используемые при изостатическом прессовании

- Конструктивные возможности изостатического прессования

- Обсуждение того, как CIP может производить компоненты и заготовки большего размера и сложности.

- Объяснение того, как можно производить компоненты с большим соотношением длины и диаметра с одинаковой плотностью по всей длине.

- Сравнение плотности и прочности прессовок, полученных методом CIP, и прочности прессовок в матрице.

- Подробная информация о том, как с помощью CIP можно создавать сложные формы с подрезами и резьбой.

Работа изостатического пресса

Изостатическое прессование позволяет получать из порошковых прессовок различные виды материалов за счет снижения пористости порошковой смеси. Порошковую смесь уплотняют и инкапсулируют с использованием изостатического давления, используя давление, одинаково приложенное со всех сторон. Изостатическое прессование удерживает металлический порошок внутри гибкой мембраны или герметичного контейнера, который действует как барьер давления между порошком и окружающей его средой, создающей давление, жидкостью или газом.

Принцип изостатического прессования

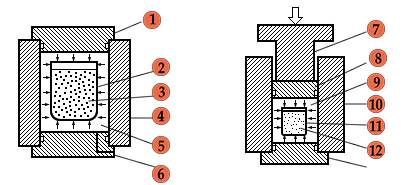

- Порошок помещают и запечатывают в гибкую форму, например, из полиуретана, а затем подвергают воздействию равномерного гидростатического давления.

- Техника мокрого мешка. Гибкий мешок, содержащий порошок, погружают в сосуд под давлением, содержащий нагнетающую жидкость, например растворимое масло.

- Техника сухого мешка. Гибкий мешок «фиксируется» в резервуаре под давлением, и порошок можно загружать, не покидая резервуар.

Материал в виде порошка запечатывается в гибкую форму (или мешок), расположенную внутри сосуда под давлением. Гидростатическое давление прикладывается к внешней стороне формы до тех пор, пока молекулы порошка внутри не свяжутся в достаточной степени. Могут потребоваться последующие отделочные процессы.

Альтернативные процессы

Изостатическое прессование — это метод обработки порошка, при котором для уплотнения детали используется давление жидкости. Металлические порошки помещаются в гибкий контейнер, который становится формой для детали. Давление жидкости оказывается на всей внешней поверхности контейнера, заставляя контейнер сжиматься и придавать порошку правильную геометрию. Изостатическое прессование отличается использованием всестороннего давления.

Существует два основных типа операций изостатического прессования: мокрый мешок и сухой мешок. Вариант мокрого мешка включает в себя отдельную эластомерную форму, которая загружается снаружи пресса, а затем погружается в резервуар под давлением. Вариант с сухим мешком позволяет избежать этапа погружения за счет создания формы, интегрированной в сосуд под давлением. В процессе сухого мешка порошок добавляется в форму, форма герметизируется, прикладывается давление, а затем деталь выбрасывается.

Технология сухих мешков

В этом процессе форма фиксируется в сосуде под давлением. Порошок засыпается в форму, пока он еще находится в сосуде под давлением. После этого к внешней поверхности формы прикладывается изостатическое давление рабочей жидкости, сжимающее порошок в твердую массу с компактной микроструктурой.

Технология сухих мешков идеально подходит для массового производства материалов. Обычно этот процесс занимает всего 1 минуту. Это намного быстрее, чем технология мокрых мешков.

Технология мокрых мешков

В этом процессе порошок засыпается в форму и плотно запечатывается. Это происходит вне сосуда высокого давления. После заполнения формы порошком ее погружают в жидкость под давлением внутри сосуда под давлением. Затем к внешней поверхности формы прикладывают изостатическое давление, сжимающее порошок в твердую массу.

Этот процесс не так распространен, как другой вид холодного изостатического прессования. Сегодня во всем мире используется более 3000 прессов для мокрых мешков. Эти мокрые мешки имеют размеры от 50 мм до 2000 мм в диаметре.

Обработка материала по технологии мокрых мешков занимает от 5 до 30 минут. Таким образом, это относительно медленно. Однако насосы большой производительности и улучшенные механизмы загрузки могут существенно ускорить этот процесс.

Процесс изостатического прессования

В процессе изостатического прессования изделия помещают в закрытый контейнер, наполненный жидкостью, и прикладывают одинаковое давление к каждой поверхности, чтобы увеличить их плотность под высоким давлением и получить необходимые формы. Изостатические прессы широко используются при формовании высокотемпературных огнеупоров, керамики, цементированного карбида, постоянных магнитов лантана, углеродных материалов и порошков редких металлов.

Производственный процесс

Обзор холодного изостатического прессования (CIP) и того, как с его помощью достигается равномерная плотность прессовки.

Холодное изостатическое прессование (CIP) — это процесс прессования порошков, заключенных в эластомерную форму. Пресс-форма помещается в камеру давления и подвергается высокому давлению со всех сторон. Этот процесс обычно используется с порошковой металлургией, цементированными карбидами, огнеупорными материалами, графитом, керамикой, пластмассами и другими материалами. CIP помогает добиться равномерной плотности прессовки, обеспечивая стабильное качество и производительность.

Объяснение того, почему в порошок не нужно добавлять смазку, что приводит к большей прочности в сыром виде.

В процессе холодного изостатического прессования в порошок не требуется добавлять смазку. Это связано с тем, что уплотнение достигается за счет приложения давления со всех сторон. Отсутствие смазки приводит к большей прочности в сыром виде, поскольку между частицами порошка и смазкой нет взаимодействия. Это приводит к более плотной упаковке прессовки с улучшенными механическими свойствами.

Подробности метода мокрого мешка, включая использование жидкости под давлением и усилителя/насосной системы.

При методе холодного изостатического прессования с использованием мокрых мешков порошковый материал засыпается в форму или мешок, который затем плотно запечатывается. Пресс-форма или мешок погружаются в сосуд под давлением, наполненный жидкостью под давлением, например маслом или водой. Усилитель или насосная система оказывает изостатическое давление на внешнюю поверхность формы, сжимая порошок в твердую массу. Этот метод подходит для производства изделий различной формы, от малых до больших, а также для прессования изделий больших размеров.

Подробности о технологии сухих мешков, включая ее преимущества в автоматизации наполнения, уплотнения и компактного удаления мешков.

При сухомешковом методе холодного изостатического прессования форма фиксируется в сосуде под давлением. Порошок засыпается в форму, пока он еще находится в сосуде под давлением. Затем изостатическое давление рабочей жидкости прикладывается к внешней поверхности формы, сжимая порошок в твердую массу. Технология сухих мешков предлагает преимущества в автоматизации наполнения, уплотнения и компактного удаления мешков. Он идеально подходит для массового производства и может значительно сократить время обработки по сравнению с методом мокрых мешков.

Материалы, используемые при изостатическом прессовании

Список различных порошков, которые можно уплотнять с помощью CIP, включая керамику, вольфрамовые порошки и заготовки из высоколегированных черных металлов.

Изостатическое прессование, также известное как холодное изостатическое прессование (CIP), представляет собой процесс, используемый для уплотнения различных порошков в твердые формы. Этот метод широко применяется в различных отраслях промышленности благодаря своей универсальности и эффективности. Некоторые материалы, которые можно уплотнять с помощью CIP, включают:

Керамика. Изостатическое прессование обычно используется для уплотнения керамики, такой как оксид алюминия, нитрид кремния, карбид кремния и сиалоны. Эта керамика подвергается изостатическому давлению, что способствует уменьшению ее пористости и увеличению плотности.

Вольфрамовые порошки. Вольфрамовые порошки — это еще один тип материала, который можно уплотнять с помощью CIP. Этот процесс позволяет производить вольфрамовые компоненты различных форм и размеров.

Заготовки из высоколегированных черных металлов. Заготовки из высоколегированных черных металлов часто прессуют с помощью CIP перед проведением горячего изостатического прессования (HIP). Это помогает улучшить общую прочность и качество конечного продукта.

![керамика, вольфрамовые порошки и заготовки из высоколегированных черных металлов.]()

керамика, вольфрамовые порошки и заготовки из высоколегированных черных металлов.

Описание того, как различные керамические материалы, включая оксид алюминия, нитрид кремния, карбид кремния и сиалоны, подвергаются CIP.

Керамика, такая как оксид алюминия, нитрид кремния, карбид кремния и сиалоны, обычно подвергается холодному изостатическому прессованию (CIP) для достижения высокого уровня плотности и прочности. Процесс CIP предполагает помещение керамического порошка в гибкие формы, обычно изготовленные из резины или эластомеров.

В CIP используются два основных метода: метод «мокрых мешков» и метод «сухих мешков». При использовании метода мокрых мешков формы, наполненные порошком, погружаются в воду или другие жидкости, а давление прикладывается изостатически. Этот метод позволяет прессовать слитки сложной формы и даже вольфрамовые слитки весом до 1 тонны. С другой стороны, метод сухого мешка используется для более простых форм, когда форма, заполненная порошком, герметизируется, и между формой и сосудом под давлением происходит сжатие.

Изостатическое прессование оказывает одинаковое давление со всех сторон, что приводит к равномерному распределению плотности и высокой прочности заготовки. Этот процесс особенно полезен для керамики с высокими требованиями к производительности и прочности. Он позволяет изготавливать детали вогнутых, полых и тонких деталей, а также других сложных форм.

Таким образом, холодное изостатическое прессование — это универсальный метод прессования различных материалов, включая керамику, вольфрамовые порошки и заготовки из высоколегированных черных металлов. Этот процесс включает в себя воздействие на порошки изостатического давления в гибких формах, в результате чего получаются плотные и прочные компоненты. Керамику, такую как оксид алюминия, нитрид кремния, карбид кремния и сиалоны, обычно уплотняют с помощью CIP, что позволяет изготавливать изделия сложной формы с высокими требованиями к производительности и прочности.

Конструктивные возможности изостатического прессования

Обсуждение того, как CIP может производить компоненты и заготовки большего размера и сложности.

Холодное изостатическое прессование (CIP) — это технология, основанная на порошке, почти готовой формы, которая позволяет производить металлические и керамические компоненты большего размера и сложности. С помощью CIP можно изостатически прессовать в промышленных масштабах различные порошки, включая металлы, керамику, пластмассы и композиты. Процесс включает помещение порошка в гибкую форму, которая затем подвергается высокому давлению со всех сторон с использованием жидкой среды. Это позволяет производить компоненты и преформы, которые трудно или невозможно произвести другими методами.

Объяснение того, как можно производить компоненты с большим соотношением длины и диаметра с одинаковой плотностью по всей длине.

Одним из преимуществ CIP является его способность производить компоненты с большим соотношением длины и диаметра, сохраняя при этом одинаковую плотность по всей их длине. Давление, оказываемое жидкостью в процессе изостатического прессования, обеспечивает равномерное уплотнение порошка, что приводит к равномерной плотности внутри уплотняемой детали. Эта равномерная плотность имеет решающее значение для компонентов с большим соотношением длины и диаметра, поскольку она обеспечивает постоянство механических свойств и производительности по всей длине компонента.

Сравнение плотности и прочности прессовок, полученных методом CIP, с прессованием в матрице

По сравнению с прессованием в штампе, CIP дает преимущество достижения более однородной плотности благодаря минимизации эффектов трения. Уплотнение штампами осуществляется с помощью жестких штампов, что может привести к неравномерному уплотнению и изменениям плотности внутри уплотняемой детали. Напротив, в CIP используются гибкие формы, которые позволяют равномерно прикладывать давление со всех направлений, уменьшая трение и обеспечивая более равномерное распределение плотности. В результате получаются прессовки с более высокой однородной плотностью и улучшенными механическими свойствами.

Подробная информация о том, как с помощью CIP можно создавать сложные формы с подрезами и резьбой.

CIP особенно хорошо подходит для изготовления сложных подрезов и резьб. Гибкость форм, используемых в CIP, позволяет создавать сложную и сложную геометрию, которую было бы сложно или невозможно достичь с помощью других методов производства. Давление, оказываемое жидкостью во время изостатического прессования, обеспечивает заполнение порошком всех сложных деталей формы, в результате чего получаются детали со сложной формой подрезов и резьбы. Эта возможность делает CIP ценным процессом для отраслей, которым требуются компоненты сложной конструкции, таких как аэрокосмическая и автомобильная промышленность.

Изостатическое прессование предлагает ряд конструктивных возможностей, которые делают его универсальным производственным процессом. Возможность производить компоненты и заготовки большего размера и сложности, достигать равномерной плотности по всей длине компонентов, а также создавать сложные формы с подрезами и резьбой, что делает CIP привлекательным вариантом для различных отраслей промышленности. Будь то применение в аэрокосмической, автомобильной или других отраслях, изостатическое прессование обеспечивает экономически эффективное решение для производства высококачественных компонентов сложной конструкции.

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Связанные статьи

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Преимущества использования изостатического прессования в производстве

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Как изостатические прессы повышают эффективность обработки материалов

- Понимание холодного изостатического прессования и его применения