Введение в PVD и напыление

Области применения тонкопленочных покрытий

Технология нанесения тонкопленочных покрытий произвела революцию в различных отраслях промышленности, позволив точно контролировать такие свойства материалов, как проводимость, удельное сопротивление и диэлектрические характеристики. Эта технология играет ключевую роль в электронике и полупроводниковой промышленности, где она повышает производительность компонентов, обеспечивая индивидуальные электрические свойства. Например, тонкие покрытия на кремниевых пластинах могут значительно улучшить проводимость или изоляцию, что крайне важно для эффективного функционирования интегральных схем.

В области оптики тонкопленочные покрытия незаменимы. Они используются для изменения свойств пропускания, преломления и отражения линз, фильтров, зеркал и стеклянных поверхностей. В качестве примера можно привести использование антибликовых покрытий на фотообъективах, которые уменьшают блики и улучшают четкость изображения. Аналогичным образом, оптические покрытия на рецептурных очках могут включать ультрафиолетовые (УФ) фильтры, защищающие глаза от вредного излучения при сохранении зрительного комфорта.

Помимо электроники и оптики, тонкопленочные покрытия находят широкое применение в механической промышленности. Твердые и декоративные покрытия наносятся на изнашиваемые поверхности, инструменты и потребительские товары для повышения долговечности и эстетической привлекательности. Эти покрытия могут быть разработаны для обеспечения антикоррозийных свойств, что делает их идеальными для использования в суровых условиях. Керамические тонкие пленки, хотя и хрупкие при низких температурах, были успешно интегрированы в датчики и сложные электронные конструкции, демонстрируя свою универсальность в передовых технологических приложениях.

Более того, технология тонких пленок расширяет границы инноваций, позволяя создавать сверхмалые "интеллектуальные" структуры. К ним относятся миниатюрные батареи, солнечные элементы, системы доставки лекарств и даже квантовые компьютеры. Способность наносить тонкие пленки с такой точностью открывает новые возможности для исследований и разработок, что способствует непрерывному развитию применения тонких пленок в различных областях.

Историческое развитие

История физического осаждения из паровой фазы (PVD) и напыления является свидетельством непрерывного прогресса в области материаловедения и инженерии. Все началось в середине XIX века с пионерских работ сэра Уильяма Роберта Гроува и Майкла Фарадея. В 1850-х годах эти ученые заложили основу для технологии напыления, изучив принципы ионной бомбардировки и осаждения материалов. Их эксперименты заложили основы знаний, которые впоследствии будут использованы в практических целях.

После этих ранних исследований в 1870-х годах значительный прогресс был достигнут благодаря работе Райта, который успешно создал первые функциональные PVD-пленки. Этот прорыв ознаменовал переход от теоретического понимания к практическому применению, положив начало развитию различных методов напыления. На протяжении десятилетий эти методы развивались, каждый из них вносил свой вклад в повышение качества, однородности и эффективности пленок в различных областях применения.

| Год | Ключевая разработка | Значение |

|---|---|---|

| 1850s | Работы Гроува и Фарадея по напылению | Заложены основополагающие принципы |

| 1870s | Производство Райтом первых функциональных PVD-пленок | Переход к практическому применению |

Историческая траектория развития PVD и напыления - это не просто линейное развитие, а динамичное взаимодействие научных исследований и технологических инноваций, формирующих ландшафт современных технологий осаждения материалов.

Техники напыления

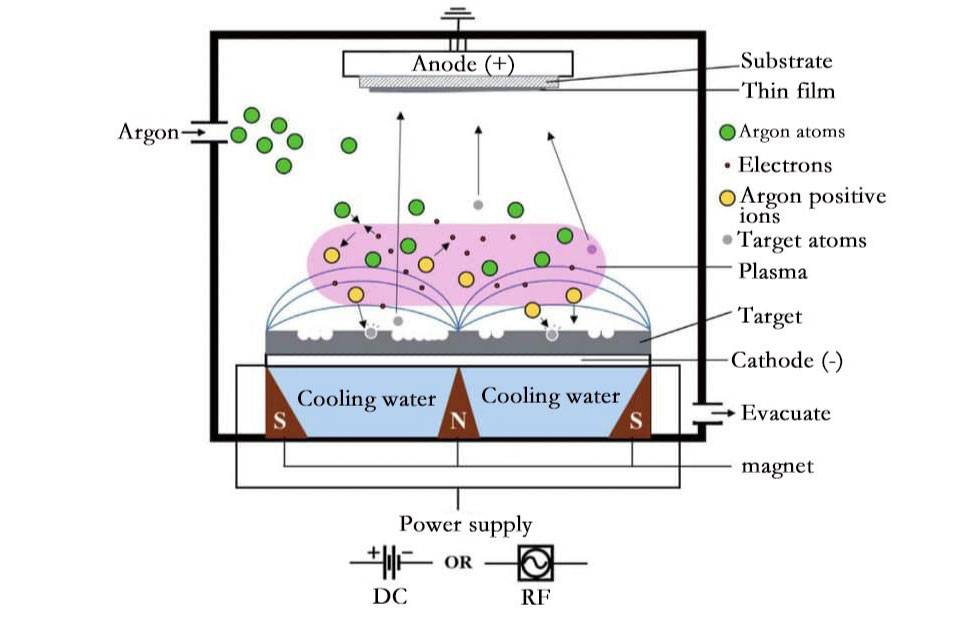

Были разработаны различные методы физического осаждения из паровой фазы (PVD), включая напыление постоянным или переменным током (AC), магнетронное напыление и напыление ионным пучком. Каждый метод обладает уникальными преимуществами и возможностями применения при переносе материала с мишени на подложку.

Напыление постоянным и переменным током

Напыление постоянным током обычно используется для металлических мишеней, в то время как напыление переменным током предпочтительнее для изоляционных материалов. Оба метода предполагают использование плазмы, создаваемой электрическим полем, которое ускоряет ионы, бомбардирующие мишень, в результате чего материал выбрасывается и осаждается на подложку.

Магнетронное напыление

Магнетронное распыление - это экологически чистый метод, позволяющий осаждать небольшие количества оксидов, металлов и сплавов на различные подложки. Этот метод широко используется при изучении тонких пленок для применения в солнечных батареях и других оптических устройствах.

Ионно-лучевое напыление

Ионно-лучевое напыление предполагает использование сфокусированного ионного пучка для бомбардировки мишени, что обеспечивает точный контроль над процессом напыления. Эта техника особенно полезна для создания чрезвычайно тонких слоев определенного металла на подложке, проведения аналитических экспериментов и травления на практически точном уровне.

Эти методы напыления являются основополагающими в производстве тонких пленок для полупроводников, оптических устройств и нанонауки, обеспечивая равномерное и высококачественное покрытие.

Геометрия и изготовление мишени для напыления

Компоненты мишеней для напыления

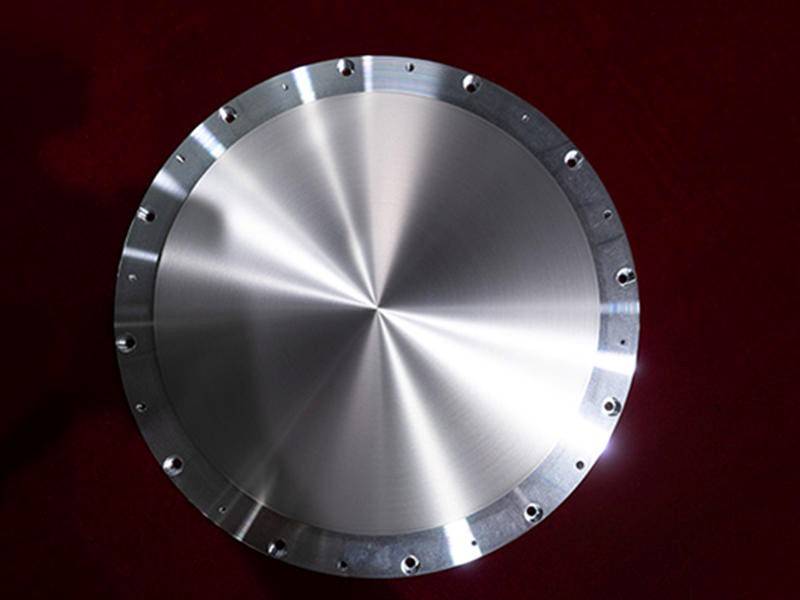

Мишени для напыления - это неотъемлемые компоненты процесса физического осаждения из паровой фазы (PVD), предназначенные для переноса материала на подложку. Эти мишени обычно состоят из трех основных элементов: материала мишени, опорной пластины и материала для пайки, который крепит мишень к опорной пластине. Сам материал мишени может представлять собой различные вещества, включая чистые металлы, сплавы или соединения, такие как оксиды или нитриды.

Геометрия мишеней для напыления разнообразна, что позволяет удовлетворить различные требования к применению и процессу. К распространенным конфигурациям относятся круглые или прямоугольные плоские мишени, которые просты по конструкции и широко используются благодаря своей простоте. Кроме того, для повышения однородности процесса напыления используются трубчатые вращающиеся мишени. Вращающиеся мишени устраняют некоторые проблемы, связанные с плоскими мишенями, такие как неравномерная скорость напыления и низкая эффективность использования мишени, поскольку позволяют равномерно напылять всю поверхность мишени.

| Компонент | Описание |

|---|---|

| Материал мишени | Чистые металлы, сплавы или соединения (оксиды, нитриды), используемые для нанесения покрытия на подложку. |

| Подложка | Поддерживает целевой материал и обеспечивает структурную целостность. |

| Материал для пайки | Приклеивает мишень к опорной пластине, обеспечивая надежное крепление. |

Выбор геометрии очень важен, так как он напрямую влияет на эффективность и качество процесса нанесения покрытия. Плоские мишени универсальны и подходят для многих применений, в то время как вращающиеся мишени обеспечивают превосходную однородность и более высокий коэффициент использования мишени, что делает их идеальными для сложных применений.

Проблемы, связанные с геометрией плоских мишеней

Плоские геометрии мишеней, несмотря на их широкое применение, сопряжены с рядом серьезных проблем, которые могут препятствовать эффективности и равномерности процесса напыления. Одной из основных проблем является неравномерность скорости напыления, возникающая из-за изменений в конфигурации магнитного поля. Такая неравномерность приводит к образованию канавок и мертвых зон на поверхности мишени, что еще больше усугубляет проблему, концентрируя активность напыления в определенных областях и оставляя другие практически нетронутыми.

Последствия такой неравномерной скорости напыления многообразны:

-

Образование канавок: Концентрированное напыление в определенных областях создает глубокие канавки, которые могут привести к неравномерному износу мишени. Это не только сокращает срок службы мишени, но и вносит разнобой в толщину и качество пленки.

-

Мертвые зоны: Участки мишени, на которые не происходит эффективного напыления из-за колебаний магнитного поля, становятся мертвыми зонами. Эти области не вносят вклад в процесс осаждения, что приводит к неэффективному использованию материала мишени.

-

Низкая степень использования мишени: Общий коэффициент использования мишени для планарных геометрий обычно низок и составляет от 20 до 40 %. Такой низкий коэффициент использования приводит к увеличению эксплуатационных расходов и частой замене мишеней, что может быть особенно проблематично в условиях высокопроизводительного производства.

Для решения этих проблем производители изучают альтернативные геометрии мишеней и передовые методы напыления, такие как вращающиеся мишени, которые направлены на более равномерное распределение активности напыления по поверхности мишени и повышение общего коэффициента использования мишени.

Вращающиеся мишени

Вращающиеся мишени представляют собой значительное усовершенствование по сравнению с их плоскими аналогами, предлагая ряд преимуществ, которые улучшают процесс напыления. Благодаря непрерывному вращению эти мишени обеспечивают более равномерную скорость напыления по всей своей поверхности, тем самым снижая проблемы, связанные с неравномерной скоростью напыления, характерной для плоских геометрий. Вращательное движение эффективно распределяет тепло, генерируемое в процессе напыления, что позволяет достичь более высокой плотности мощности без риска локального перегрева, который может привести к разрушению материала мишени.

Преимущества вращающихся мишеней выходят за рамки простого равномерного напыления. Такие мишени обычно содержат больше материала, чем плоские, что приводит к увеличению коэффициента использования мишени, который может превышать 80 %. Такой более высокий коэффициент использования материала приводит к увеличению продолжительности производства и сокращению времени простоя для обслуживания системы, что в конечном итоге повышает общую производительность оборудования для нанесения покрытий. Возможность работы при более высоких плотностях мощности не только ускоряет скорость осаждения, но и повышает производительность системы во время реактивного напыления, что приводит к превосходному качеству и однородности пленки.

В крупномасштабном производстве, таком как изготовление архитектурного стекла и плоских дисплеев, использование вращающихся мишеней стало незаменимым. В этих областях требуются высококачественные и стабильные покрытия, и вращающиеся мишени отвечают этим требованиям, обеспечивая надежный и эффективный метод осаждения материала. Способность технологии работать с более высокими плотностями мощности и поддерживать равномерную скорость напыления делает ее предпочтительным выбором для отраслей, где точность и эффективность имеют первостепенное значение.

В целом вращающиеся мишени не только устраняют ограничения, присущие планарным мишеням, но и вносят ряд усовершенствований, оптимизирующих процесс напыления. Обеспечивая равномерное напыление, повышая эффективность использования мишени и обеспечивая более высокую плотность мощности, вращающиеся мишени значительно повышают эффективность и качество тонкопленочных покрытий, что делает их важнейшим компонентом передовых производственных процессов.

Горячее изостатическое прессование (HIP) в производстве мишеней

Назначение и преимущества HIP

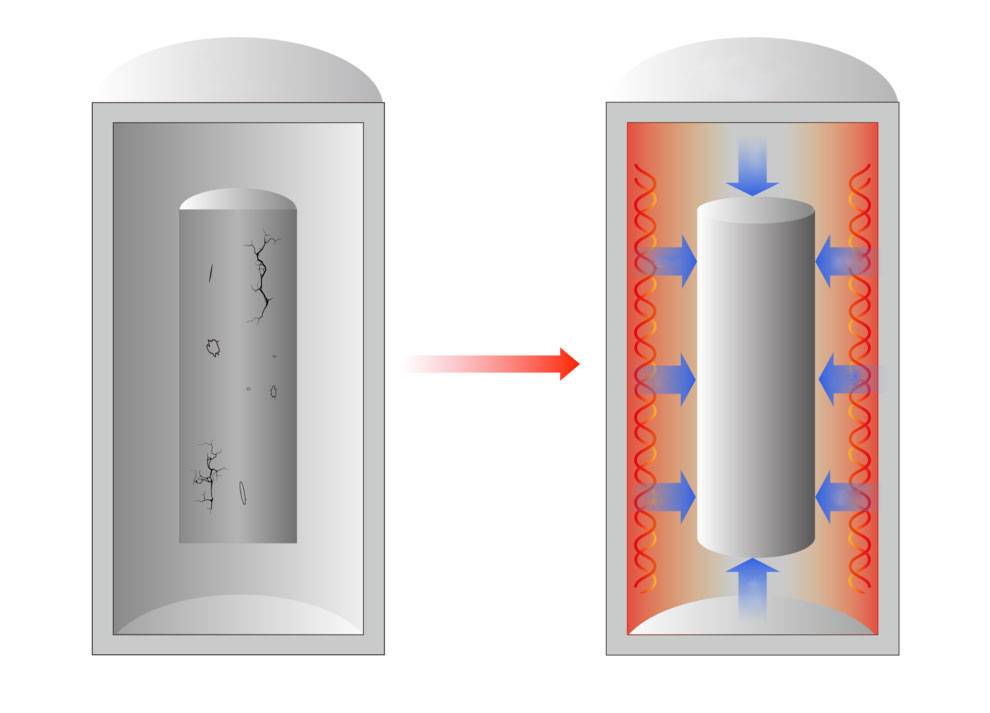

Горячее изостатическое прессование (HIP) - важнейший процесс при изготовлении мишеней для напыления, особенно для достижения практически идеальной плотности. Этот метод используется для устранения пор и пустот в отливках и для уплотнения компонентов порошковой металлургии, в результате чего получаются исключительно плотные мишени для напыления, часто превышающие 99,99 % от теоретической плотности.

Основная цель HIP - повысить структурную целостность и однородность мишеней для напыления. Благодаря одновременному применению высокого давления и тепла HIP позволяет уплотнять материалы, которые в противном случае оставались бы пористыми или содержали микротрещины. Этот процесс особенно полезен для материалов, которые трудно уплотнить обычными методами, например, для материалов со сложной геометрией или высокой температурой плавления.

Одним из ключевых преимуществ HIP является возможность получения мишеней с плотностью, близкой к полной.Такая высокая плотность имеет решающее значение для обеспечения равномерной скорости напыления и минимизации образования дефектов в получаемых тонких пленках.Мишени с высокой плотностью также повышают общую эффективность и долговечность процесса напыления, снижая частоту замены мишеней и время простоя.

Кроме того, HIP способствует микроструктурному измельчению материала мишени.Условия термообработки при высоком давлении, используемые в системах HIP, могут привести к формированию более мелких зерен и более изотропных микроструктур.Такое измельчение необходимо для достижения стабильных свойств пленки, таких как проводимость, удельное сопротивление и диэлектрические характеристики, которые имеют решающее значение для работы электронных и полупроводниковых компонентов.

Таким образом, HIP играет ключевую роль в производстве высококачественных мишеней для напыления, решая проблемы, связанные с пористостью, включениями и размером зерна.Преимущества HIP выходят за рамки простого уплотнения; они включают значительное улучшение микроструктурных свойств материала мишени, что приводит к улучшению общей производительности процесса напыления.

Термообработка под высоким давлением (HPHT)

Термообработка под высоким давлением (HPHT) в системах горячего изостатического прессования (HIP) - это критически важный процесс, который значительно улучшает производство различных систем материалов.Этот метод предполагает воздействие на материалы чрезвычайно высоких температур и давления, имитирующих условия, в которых глубоко в земной коре образуются природные алмазы.В ходе процесса температура может достигать 2 600 градусов Цельсия, создавая среду, в которой материалы претерпевают трансформационные изменения.

Одним из основных преимуществ HPHT в системах HIP является его способность улучшать равномерность температуры по всему материалу.Такая равномерность обеспечивает постоянную обработку всей партии материала, снижая вероятность появления дефектов и отклонений в конечном продукте.Кроме того, технология HPHT позволяет точно контролировать скорость охлаждения, что очень важно для предотвращения термических напряжений, которые могут привести к растрескиванию или другим структурным проблемам.

Контролируемая скорость охлаждения, обеспечиваемая HPHT, необходима для изготовления сложных систем материалов.Поддерживая постоянный температурный градиент на этапе охлаждения, производители могут добиться более однородной микроструктуры, что крайне важно для характеристик и долговечности конечного продукта.Такой уровень контроля также сокращает общее время пребывания материала при повышенных температурах, оптимизируя производственный процесс и снижая затраты на электроэнергию.

Более того, процесс HPHT может превратить менее привлекательные материалы, такие как обесцвеченные или дефектные алмазы, в высокоценные продукты.Эта возможность не только повышает эстетическую привлекательность материалов, но и увеличивает их рыночную стоимость.Например, HPHT может превратить низкокачественные алмазы в бесцветные, розовые, голубые или канареечно-желтые, что делает их очень востребованными в индустрии драгоценных камней.

Таким образом, HPHT в системах HIP - это сложная технология, которая не только улучшает равномерность температуры и контролирует скорость охлаждения, но и способствует созданию высококачественных, ценных систем материалов.Этот процесс помогает решить проблемы, возникающие при производстве мишеней для напыления и других современных материалов, обеспечивая их производительность и привлекательность на рынке.

Технология Envelope HIP

Горячее изостатическое прессование (Envelope HIP) - это сложный метод, используемый для достижения полного уплотнения порошковых материалов и соединений.Этот метод особенно ценен при изготовлении мишеней для напыления, где он позволяет получать сложные компоненты почти сетчатой формы.Подвергая порошковые материалы воздействию высокого давления и температуры в герметичной оболочке, Envelope HIP обеспечивает конечный продукт почти такой же плотности, как теоретически возможная, часто превышая 99,99 % от теоретической плотности.

Одним из ключевых преимуществ Envelope HIP является его способность повышать чистоту порошковых брикетов.Среда высокого давления эффективно уплотняет порошок, устраняя пустоты и поры, которые могут нарушить целостность и характеристики конечного продукта.Этот процесс уплотнения не только улучшает механические свойства материала, но и обеспечивает равномерное распределение составляющих элементов, что очень важно для поддержания стабильной производительности напыления.

Кроме того, Envelope HIP позволяет изготавливать сложные формы, которые было бы трудно достичь традиционными методами.Такая гибкость особенно важна при производстве мишеней для напыления, где геометрия мишени может существенно повлиять на эффективность и равномерность процесса напыления.Позволяя создавать сложные компоненты почти сетчатой формы, Envelope HIP расширяет возможности производителей, позволяя им удовлетворять все более требовательные спецификации передовых приложений в электронике, полупроводниках и других высокотехнологичных отраслях.

Таким образом, технология Envelope HIP является критически важной для производства высококачественных мишеней для напыления.Его способность полностью уплотнять порошковые материалы, повышать чистоту и создавать сложные формы делает его незаменимым инструментом в поисках превосходных характеристик напыления и улучшения свойств мишени.

Микроструктурные аспекты

Пористость и включения

Пористость и включения - критические факторы, которые существенно влияют на процесс напыления и качество осажденной пленки.Эти дефекты могут привести к неоднородности пленки, вызывая локальные изменения проводимости, удельного сопротивления и других критических свойств.Наличие пористости и включений также может привести к образованию пустот и трещин, что негативно сказывается на структурной целостности и эксплуатационных характеристиках пленки.

Для смягчения этих проблем используются передовые технологии производства, такие как электронно-лучевое плавление (ЭЛП) и высоковакуумное спекание.В EBM, например, используется сфокусированный электронный луч для расплавления и гомогенизации целевого материала, что позволяет эффективно уменьшить наличие пористости и включений.Этот метод обеспечивает плотность материала и отсутствие значительных дефектов, тем самым повышая однородность и качество напыленной пленки.

Аналогичным образом, высоковакуумное спекание предполагает воздействие на целевой материал высоких температур в вакуумной среде, что способствует диффузии атомов и устранению пор.Этот метод особенно эффективен для получения компонентов почти сетчатой формы с минимальной пористостью и включениями, что еще больше повышает общую производительность мишени для напыления.

Сочетание этих методов не только решает непосредственные проблемы пористости и включений, но и способствует долгосрочной стабильности и надежности процесса напыления, обеспечивая соответствие осажденных пленок жестким требованиям различных приложений.

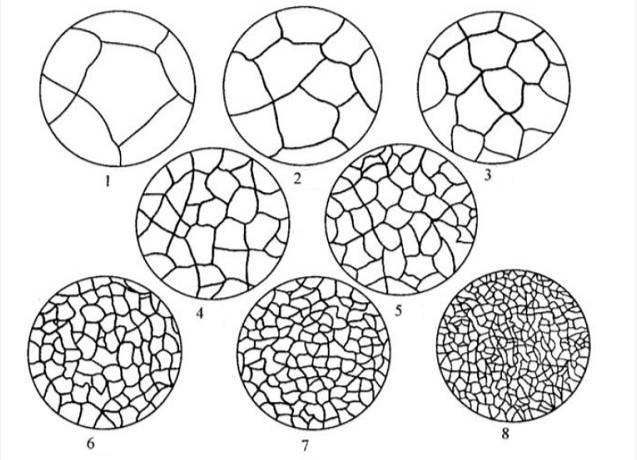

Размер и морфология зерен

Размер и форма зерен, а также такие факторы, как преимущественное напыление и ориентация кристаллов, играют ключевую роль в определении как скорости напыления, так и общего качества получаемой пленки.Эти микроструктурные атрибуты напрямую влияют на однородность и производительность напыленной пленки.

Преференциальное распыление, при котором определенные кристаллические плоскости более подвержены эрозии, может привести к неравномерному осаждению пленки.Это явление можно смягчить путем уточнения размера зерна и повышения изотропности микроструктуры.Такие методы, как горячее изостатическое прессование (HIP) и термообработка под высоким давлением (HPHT), играют важную роль в достижении этих улучшений.

HIP, в частности, эффективна для уменьшения размера зерна и улучшения изотропии микроструктуры.Применяя высокое давление и температуру, HIP помогает устранить поры и пустоты, в результате чего материал становится более плотным и однородным.Этот процесс уплотнения не только улучшает механические свойства мишени, но и повышает эффективность ее напыления.

HPHT еще более усиливает эти преимущества, обеспечивая более равномерное распределение температуры и контролируемую скорость охлаждения.Такая обработка позволяет изготавливать более широкий спектр систем материалов, каждая из которых обладает оптимизированными микроструктурными свойствами, способствующими превосходным результатам напыления.

Таким образом, взаимодействие между размером зерна, морфологией и методами обработки, такими как HIP и HPHT, имеет решающее значение для получения высококачественных мишеней для напыления.Эти методы в совокупности способствуют более равномерному и эффективному процессу напыления, что в конечном итоге приводит к улучшению свойств и характеристик пленки.

Заключение

Роль HIP в PVD-напылении

Горячее изостатическое прессование (HIP) и термообработка под высоким давлением (HPHT) играют ключевую роль в производстве высококачественных и однородных мишеней для напыления.Эти процессы решают как макро-, так и микропроблемы при производстве мишеней, значительно улучшая их общие свойства.

HIP помогает удалить поры и пустоты из отливок и уплотнить компоненты порошковой металлургии, в результате чего получаются напыляемые мишени с практически полной плотностью, обычно превышающей 99,99 % теоретической плотности.Этот процесс уплотнения имеет решающее значение для достижения равномерной скорости напыления и минимизации дефектов в конечной пленке.

Кроме того, HPHT в системах HIP повышает равномерность температуры, контролируемую скорость охлаждения и общее время при температуре, что облегчает изготовление различных систем материалов.Улучшение температурного контроля способствует уточнению размера зерна и улучшению микроструктурной изотропии, что очень важно для процесса напыления.

Сочетание HIP и HPHT не только обеспечивает структурную целостность мишеней, но и повышает их производительность в процессе напыления.Решая такие проблемы, как пористость и включения, эти методы способствуют созданию более надежных и эффективных мишеней для напыления, повышая тем самым общее качество тонкопленочных покрытий.

Помимо структурных улучшений, HIPIMS (высокомощное импульсное магнетронное распыление), родственная технология, также выигрывает за счет улучшения свойств мишени, достигаемых с помощью HIP.Например, HIPIMS требует высокой ионизации металлической плазмы, чему способствуют высококачественные мишени, изготовленные с помощью HIP и HPHT.Это приводит к более глубокому травлению и ионной имплантации, что идеально подходит для высокопроизводительных изделий, таких как автомобильные детали и металлорежущие инструменты.

В целом, роль HIP в PVD-напылении многогранна, она способствует как структурному, так и функциональному улучшению напыляемых мишеней, обеспечивая тем самым производство высококачественных тонкопленочных покрытий.

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Двухплитная нагревательная пресс-форма для лаборатории

- Пресс-форма против растрескивания для лабораторного использования

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Связанные статьи

- Преимущества использования изостатического прессования в производстве

- Как изостатические прессы повышают эффективность обработки материалов

- Как заменить резиновое кольцо изостатического пресса и какие меры предосторожности следует соблюдать

- Технология изостатического прессования для твердотельных аккумуляторов

- Выбор оборудования для изостатического прессования при литье с высокой плотностью