Обзор холодного изостатического прессования (CIP) и горячего изостатического прессования (HIP)

Оглавление

- Обзор холодного изостатического прессования (CIP) и горячего изостатического прессования (HIP)

- Подробный процесс холодного изостатического прессования (CIP)

- Подробный процесс горячего изостатического прессования (HIP)

- Применение горячего изостатического прессования (HIP)

- Преимущества изостатического прессования

- Отсутствие трения о стенки

- Однородная зернистая структура и плотность независимо от формы.

- Гибкость формы

- Размер компонента

- Низкая стоимость оснастки

- Расширение возможностей легирования

- Сокращение времени выполнения заказа

- Затраты на материалы и обработку

- Преимущества изостатического пресса

- Применение изостатического пресса

- Преимущества и недостатки изостатического пресса

- 6 ОСНОВНЫХ ПРЕИМУЩЕСТВ ХОЛОДНОГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПЕРЕД ОДНООСНЫМ ПРЕССОВАНИЕМ

- Работа изостатического пресса

- Процесс создания компонента PM с использованием HIP

- Заключение

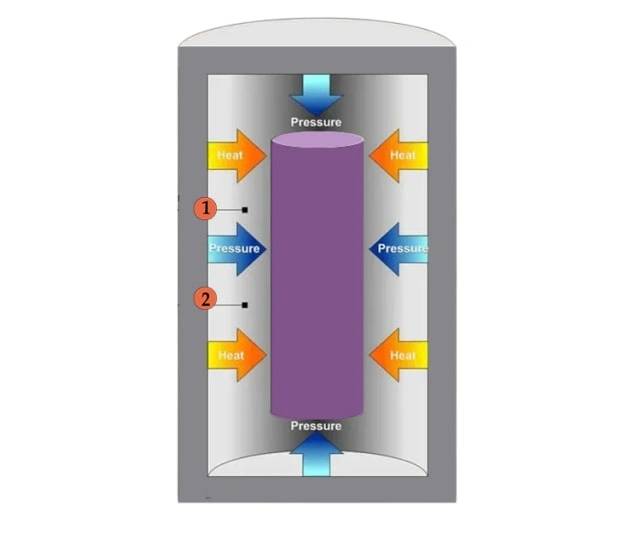

Холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP) — это два метода порошковой металлургии, используемые для производства плотных и высококачественных металлических компонентов.

Холодное изостатическое прессование (CIP)

При CIP металлический порошок помещается в гибкую форму из резины, уретана или ПВХ. Затем сборка подвергается гидростатическому давлению в камере, обычно с использованием воды, с давлением в диапазоне от 400 до 1000 МПа. Порошок уплотняется, а неспеченная прессовка вынимается и спекается.

Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (HIP) продвигает процесс на новый уровень, сочетая высокое давление с повышенными температурами. Этот метод подвергает материал воздействию одновременно высокого давления и высокой температуры в камере высокого давления. HIP используется для уплотнения материалов, устранения дефектов и улучшения свойств за счет диффузии и консолидации. Это особенно ценно для материалов, требующих улучшенной структурной целостности, пониженной пористости и более высоких механических свойств.

Холодное изостатическое прессование и горячее изостатическое прессование: сравнительный обзор

В сфере обработки материалов холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP) — это два мощных метода, предлагающих уникальные преимущества. Вот сравнительный обзор двух методов:

Холодное изостатическое прессование (CIP)

- Включает в себя воздействие на материал равномерного давления со всех сторон с использованием текучей среды высокого давления и гидравлического давления.

- Эффективен для придания формы и уплотнения порошкообразных материалов, создания сложных форм и достижения высокой плотности сырца.

Горячее изостатическое прессование (ГИП)

- Сочетает высокое давление с повышенными температурами внутри камеры высокого давления.

- Используется для уплотнения материалов, устранения дефектов и улучшения свойств за счет диффузии и консолидации.

- Создает высокопроизводительные материалы с превосходными механическими свойствами и структурной целостностью.

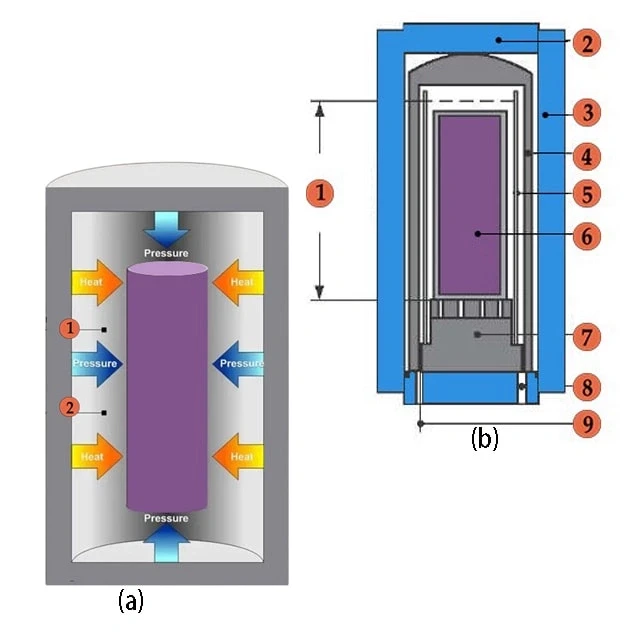

![Горячий изостатический пресс]()

Горячий изостатический пресс

Ключевые различия

- Давление и температура: CIP предполагает холодное уплотнение с использованием изостатического давления, тогда как HIP использует как высокое давление, так и высокую температуру для достижения уплотнения и улучшения свойств.

- Применение: CIP часто используется для придания формы и первоначального уплотнения порошкообразных материалов, тогда как HIP предпочитают для создания высокопроизводительных материалов с превосходными механическими свойствами и структурной целостностью.

Подробный процесс холодного изостатического прессования (CIP)

Подготовка металлического порошка и формы.

Холодное изостатическое прессование (CIP) — метод уплотнения порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Он включает в себя уплотнение порошков путем помещения их в эластомерную форму. Используется эластомерная форма, поскольку она имеет низкую устойчивость к деформации. Затем давление жидкости равномерно прикладывается к форме, чтобы сжать ее.

Процесс наддува

Процесс повышения давления при холодном изостатическом прессовании основан на законе Паскаля, который гласит, что давление, приложенное в закрытой жидкости, передается во всех направлениях по всей жидкости без какого-либо изменения величины. Пресс-форма помещается в камеру давления, куда закачивается жидкая среда. Пресс-форма равномерно подвергается высокому давлению со всех сторон. Этот процесс помогает уменьшить искажения, повысить точность и снизить риск захвата воздуха и пустот.

Уплотнение порошка

В процессе холодного изостатического прессования порошок уплотняется до очень однородной плотности. В результате получается очень компактное твердое вещество, готовое к дальнейшей обработке, такой как механическая обработка или спекание. Хорошая прочность в сыром состоянии, достигаемая при использовании этого метода формования, позволяет проводить предварительную обработку перед спеканием, не вызывая поломок.

Процесс спекания

После процесса холодного изостатического прессования уплотненный порошок обычно спекают традиционным способом для получения желаемой детали. Спекание включает нагрев уплотненного порошка до высокой температуры, ниже точки его плавления, чтобы вызвать связь между частицами. Это способствует дальнейшему упрочнению детали и улучшению ее механических свойств.

Заключение

Холодное изостатическое прессование (CIP) — ценный метод уплотнения порошкообразных материалов в твердые однородные массы. Он предлагает такие преимущества, как получение заготовок или преформ высокой целостности с небольшими искажениями и трещинами, а также возможность обработки материалов, которые слишком велики для одноосных прессов. Процесс включает в себя подготовку металлического порошка и формы, процесс сжатия на основе закона Паскаля, уплотнение порошка и процесс спекания. CIP широко используется в различных отраслях промышленности, включая производство пластмасс, графита, порошковой металлургии, керамики и мишеней для распыления.

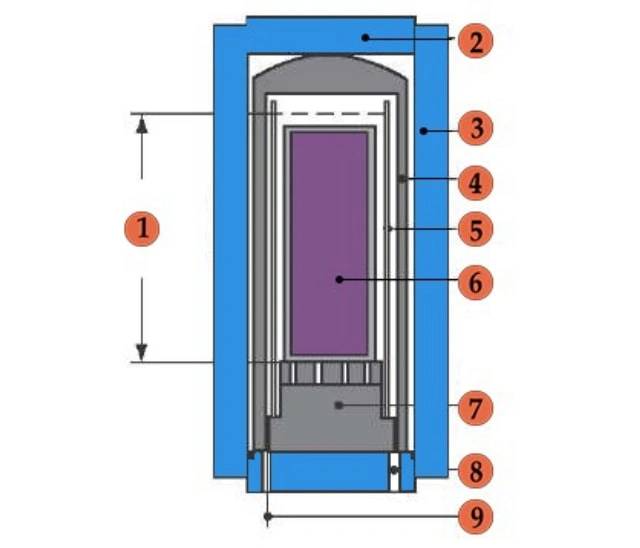

Подробный процесс горячего изостатического прессования (HIP)

Горячее изостатическое прессование (ГИП) — это метод обработки материалов, который предполагает одновременное воздействие на материалы тепла и высокого давления. Он используется для улучшения характеристик изделий, изготовленных аддитивным способом, путем устранения пористости и улучшения микроструктуры, что приводит к улучшению механических свойств.

Подготовка металлического порошка и контейнера

Прежде чем начать процесс HIP, необходимо подготовить металлический порошок и контейнер. Металлический порошок обычно изготавливается из таких сплавов, как титан, сталь, алюминий, медь и магний. Контейнер должен быть газонепроницаемым, чтобы обеспечить возможность проведения процесса в газовой атмосфере.

Процесс создания давления и высокой температуры

После того как металлический порошок и контейнер подготовлены, можно начинать процесс HIP. Металлический порошок помещают внутрь контейнера, который затем герметизируют. Затем контейнер подвергают воздействию высокого давления, обычно с использованием инертного газа, такого как аргон. При этом температура повышается от нескольких сотен до 2000 °С. Сочетание высокого давления и высокой температуры приводит к возникновению пластической деформации, ползучести и диффузии.

Роль инертного газа

Инертный газ, такой как аргон, играет решающую роль в процессе HIP. Он обеспечивает давление, необходимое для сжатия материалов, и гарантирует равномерное приложение давления во всех направлениях. Инертный газ также помогает создать газовую атмосферу для протекания процесса.

Спекание компактированного порошка

В процессе HIP металлический порошок уплотняется под высоким давлением и высокой температурой. Это приводит к устранению внутренних пустот или пористости и улучшению микроструктуры. Уплотненный порошок становится твердым веществом с однородной отожженной микроструктурой, что делает его пригодным для различных применений.

Горячее изостатическое прессование (HIP) — это универсальный процесс, который используется уже более 50 лет. Он широко используется в таких отраслях, как аэрокосмическая, энергетическая и производственная. Этот процесс позволяет производить компоненты с улучшенными свойствами материала и детали формы, близкой к чистой.

В целом, горячее изостатическое прессование (ГИП) является эффективным методом улучшения свойств материалов за счет применения тепла и давления. Он широко используется в различных отраслях промышленности и предлагает множество преимуществ, включая устранение пористости и улучшение механических свойств.

Применение горячего изостатического прессования (HIP)

Горячее изостатическое прессование (ГИП) — универсальная технология, которая находит применение в различных отраслях промышленности. Давайте рассмотрим некоторые ключевые применения HIP:

Производство компонентов из суперсплавов для аэрокосмической промышленности.

HIP широко используется при производстве компонентов из суперсплавов для аэрокосмической промышленности. Суперсплавы известны своей превосходной прочностью и коррозионной стойкостью, что делает их идеальными для применения в аэрокосмической отрасли. Процесс HIP помогает устранить внутренние пустоты и пористость в компонентах из суперсплавов, что приводит к улучшению механических свойств и общих характеристик.

Уплотнение режущих инструментов WC и инструментальных сталей PM

Горячее изостатическое прессование также используется для уплотнения режущих инструментов из карбида вольфрама и инструментальных сталей порошковой металлургии (PM). Подвергая эти материалы воздействию высокой температуры и давления, процесс HIP помогает достичь полностью плотной и однородной микроструктуры, повышая производительность и долговечность режущих инструментов и инструментальных сталей.

Улучшение свойств отливок из суперсплавов и титановых сплавов.

ГИП играет решающую роль в улучшении свойств отливок из суперсплавов и титановых сплавов. Отливки для критически важных применений часто имеют внутреннюю микропористость, которая может ухудшить их механические свойства. Процесс HIP помогает устранить эти дефекты за счет применения высокого давления и температуры, что приводит к уплотнению и улучшению механических свойств отливок.

Помимо этих конкретных применений, горячее изостатическое прессование также широко используется в таких отраслях, как порошковая металлургия, спекание и производство композитов с металлической матрицей. Технология позволяет производить полностью плотные и высокопроизводительные компоненты с улучшенными свойствами материала.

В целом, горячее изостатическое прессование (ГИП) — это мощная технология производства, которая предлагает множество преимуществ с точки зрения уплотнения, устранения дефектов и улучшения свойств материала. Область его применения варьируется от компонентов аэрокосмической отрасли до режущих инструментов и отливок, что делает его ценным процессом в различных отраслях промышленности.

Преимущества изостатического прессования

Отсутствие трения о стенки

Изостатическое прессование устраняет необходимость в смазочных материалах, что приводит к высокой и однородной плотности, которая может быть достигнута без коробления или деформации во время спекания или горячего изостатического прессования. Отсутствие трения о стенки обеспечивает равномерное уплотнение во всех направлениях.

Однородная зернистая структура и плотность независимо от формы.

Изостатическое прессование обеспечивает гибкость формы, что позволяет изготавливать сложные формы и размеры, которых трудно или невозможно достичь другими методами. Этот процесс обеспечивает равномерную плотность и зернистую структуру независимо от формы детали.

Гибкость формы

Изостатическое прессование позволяет создавать формы и размеры, которые сложно достичь другими методами производства. Он позволяет изготавливать сложные формы, что делает его пригодным для широкого диапазона размеров компонентов.

Размер компонента

Изостатическое прессование можно использовать для производства компонентов широкого диапазона размеров: от массивных 30-тонных форм из PM до более мелких, уплотненных деталей MIM весом менее 100 грамм. Размер деталей ограничен только размером камеры изостатического давления.

Низкая стоимость оснастки

По сравнению с другими методами производства изостатическое прессование обеспечивает низкие затраты на оснастку при коротких производственных циклах. Это делает экономически выгодным производство сложных форм от прототипа до серийного производства.

Расширение возможностей легирования

Изостатическое прессование позволяет улучшить содержание легирующих элементов в материале, не вызывая сегрегации. Это открывает возможности для создания материалов с улучшенными свойствами и эксплуатационными характеристиками.

Сокращение времени выполнения заказа

Изостатическое прессование существенно сокращает сроки изготовления изделий сложной формы. Он предлагает более короткие сроки выполнения заказов по сравнению с традиционными методами, такими как поковки или механически обработанные компоненты.

Затраты на материалы и обработку

Производя детали почти чистой формы, изостатическое прессование помогает сократить отходы материала и затраты на механическую обработку. Этот процесс позволяет изготавливать компоненты с высокой точностью, сводя к минимуму необходимость дополнительной механической обработки.

Преимущества изостатического пресса

Изостатическое прессование уплотняет порошок под одинаковым давлением во всех направлениях, что приводит к высокой и однородной плотности без необходимости использования смазочных материалов. Этот процесс устраняет ограничения на геометрию детали, которые существуют в методах прессования с использованием жестких штампов. Он особенно подходит для трудноуплотняемых и дорогих материалов, таких как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий.

Применение изостатического пресса

Изостатическое прессование находит применение в различных отраслях промышленности, включая фармацевтику, взрывчатые вещества, химическую, пищевую промышленность, ядерное топливо и ферриты. Это универсальный производственный процесс, который можно использовать для широкого спектра материалов и изделий.

Преимущества и недостатки изостатического пресса

Изостатическое прессование выбрано для достижения высокой плотности компактирования и получения форм, которые невозможно уплотнить с помощью одноосных прессов. В эластомерные формы можно воплотить сложные формы, что обеспечивает гибкость конструкции. Однако вариант с мокрым мешком лучше подходит для более крупных деталей, в то время как процесс с сухим мешком обеспечивает более высокую автоматизацию и производительность. Стоимость оснастки и сложность процесса при изостатическом прессовании выше, чем при одноосном прессовании.

6 ОСНОВНЫХ ПРЕИМУЩЕСТВ ХОЛОДНОГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПЕРЕД ОДНООСНЫМ ПРЕССОВАНИЕМ

- Более однородные свойства продукта, большая однородность и точный контроль размеров готового продукта.

- Большая гибкость в форме и размере готового продукта.

- Возможны более длинные пропорции, позволяющие производить длинные тонкие гранулы.

- Улучшенное уплотнение порошка, приводящее к усиленному уплотнению.

- Возможность обработки материалов с различными характеристиками и формами.

- Сокращение времени цикла и повышение производительности.

Работа изостатического пресса

Изостатическое прессование предполагает уплотнение порошковой смеси путем одинакового давления со всех сторон. Порошковая смесь инкапсулируется с помощью изостатического давления с помощью гибкой мембраны или герметичного контейнера, действующего в качестве барьера давления. Этот процесс уменьшает пористость порошковой смеси и обеспечивает высокую и равномерную плотность без необходимости использования смазочных материалов.

Изостатическое прессование дает такие преимущества, как равномерная плотность, гибкость формы и возможность обработки трудноуплотняемых материалов. Это универсальный производственный процесс, который применяется в различных отраслях промышленности.

Процесс создания компонента PM с использованием HIP

Использование формы и вторичных средств прессования.

Для производства компонента ПМ методом HIP (горячее изостатическое прессование) используется пресс-форма. Металлический порошок засыпается в форму и окружен вторичной прессовочной средой. Это помогает добиться равномерного распределения давления во время процесса HIP.

Применение вакуума и помещение в автоклавную камеру.

После заполнения формы металлическим порошком применяется вакуум для удаления захваченного воздуха или газов. Вся сборка, включая форму и порошок, затем помещается в камеру автоклава. Эта камера обеспечивает контролируемую среду для процесса HIP.

Применение давления и температуры

Внутри камеры автоклава создается необходимое давление. Давление обычно достигается за счет использования инертного газа, такого как аргон, который равномерно распределяется по камере. Наряду с давлением поддерживается определенная температура для оптимизации процесса спекания.

Спекание прессованного металлического порошка

Под действием давления и температуры уплотненный металлический порошок подвергается процессу, называемому спеканием. Спекание – это соединение частиц порошка с образованием твердой массы. Это приводит к консолидации и уплотнению металлического порошка, образуя желаемый компонент ПМ.

Извлечение готовой детали

После завершения процесса спекания установка ГИП охлаждается и готовая деталь извлекается из формы. Теперь деталь полностью консолидирована, имеет улучшенные механические свойства и уменьшенную пористость.

Горячее изостатическое прессование (HIP) — это ценная технология производства, которую можно использовать для изготовления металлических компонентов сложной формы, близкой к заданной. Это особенно полезно при производстве небольших партий специальных деталей, в том числе используемых в аэрокосмической промышленности. ГИП также может использоваться как вторичная операция для устранения пористости и улучшения механических свойств деталей, изготовленных другими методами.

Процесс HIP предполагает использование повышенных температур и высокого давления для формирования, уплотнения или склеивания сырья или предварительно отформованных компонентов. В качестве среды, передающей давление, используется сосуд под давлением и инертный газ. Детали загружают в сосуд, одновременно с нагревом происходит наддув, затем детали охлаждают и извлекают из сосуда.

В последние годы HIP стал высокопроизводительным, качественным и экономически эффективным процессом производства металлических компонентов. Он предлагает такие преимущества, как улучшенные свойства материала, устранение внутренних пустот и микропористости, а также возможность создавать сложные геометрические формы и тонкие стенки.

HIPing также используется в качестве метода постобработки металлических 3D-печатных деталей. Это помогает достичь полной плотности и улучшения механических свойств напечатанных деталей. Процесс включает загрузку деталей в сосуд под давлением, нагрев, наддув инертным газом и выдержку при заданной температуре и давлении. Это помогает устранить пористость и улучшить общее качество 3D-печатных деталей.

В целом, процесс HIP является ценным инструментом в производстве компонентов ПМ. Это позволяет консолидировать и уплотнять металлический порошок, в результате чего получаются готовые детали с улучшенными свойствами. Независимо от того, используется ли HIP в качестве основного метода производства или в качестве вторичной операции, он предлагает множество преимуществ для производства высококачественных металлических компонентов.

Заключение

В заключение, холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP) являются важными процессами в порошковой металлургии. CIP включает в себя нагнетание и уплотнение металлического порошка с последующим спеканием, тогда как HIP включает в себя высокотемпературные процессы и процессы нагнетания с использованием инертного газа. Эти методы имеют широкий спектр применения, например, в производстве компонентов для аэрокосмической промышленности и улучшении свойств отливок. К преимуществам изостатического прессования относятся отсутствие трения о стенки и возможность достижения однородной зернистой структуры и плотности независимо от формы. В целом, CIP и HIP играют решающую роль в производстве высококачественных компонентов ПМ.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Вакуумная машина для холодной заливки образцов

- Пресс-формы для изостатического прессования для лаборатории

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Связанные статьи

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Применение технологии горячего изостатического прессования при приготовлении специальной керамики

- Понимание холодного изостатического прессования и его применения

- Принцип и процесс холодного изостатического прессования

- Аддитивное производство для изостатического прессования: соединение новой технологии с традиционным производством