Это сценарий, знакомый слишком многим инженерам по материалам и руководителям лабораторий. После недель кропотливой работы — разработки состава порошка, настройки пресса и тщательного программирования печи для спекания — вы открываете дверцу, чтобы достать свежую партию высокопроизводительных компонентов. Но вместо идеальных деталей, которые вам нужны, вы обнаруживаете коллекцию треснувших, деформированных или искаженных неудач. Срок проекта приближается, затраты на испорченный материал растут, и вы вернулись к началу.

Вы думаете про себя: «Не слишком ли быстро нагрев? Была ли проблема со связующим? Может быть, это была плохая партия порошка?» Начинается поиск неисправностей, но корень проблемы остается неуловимым.

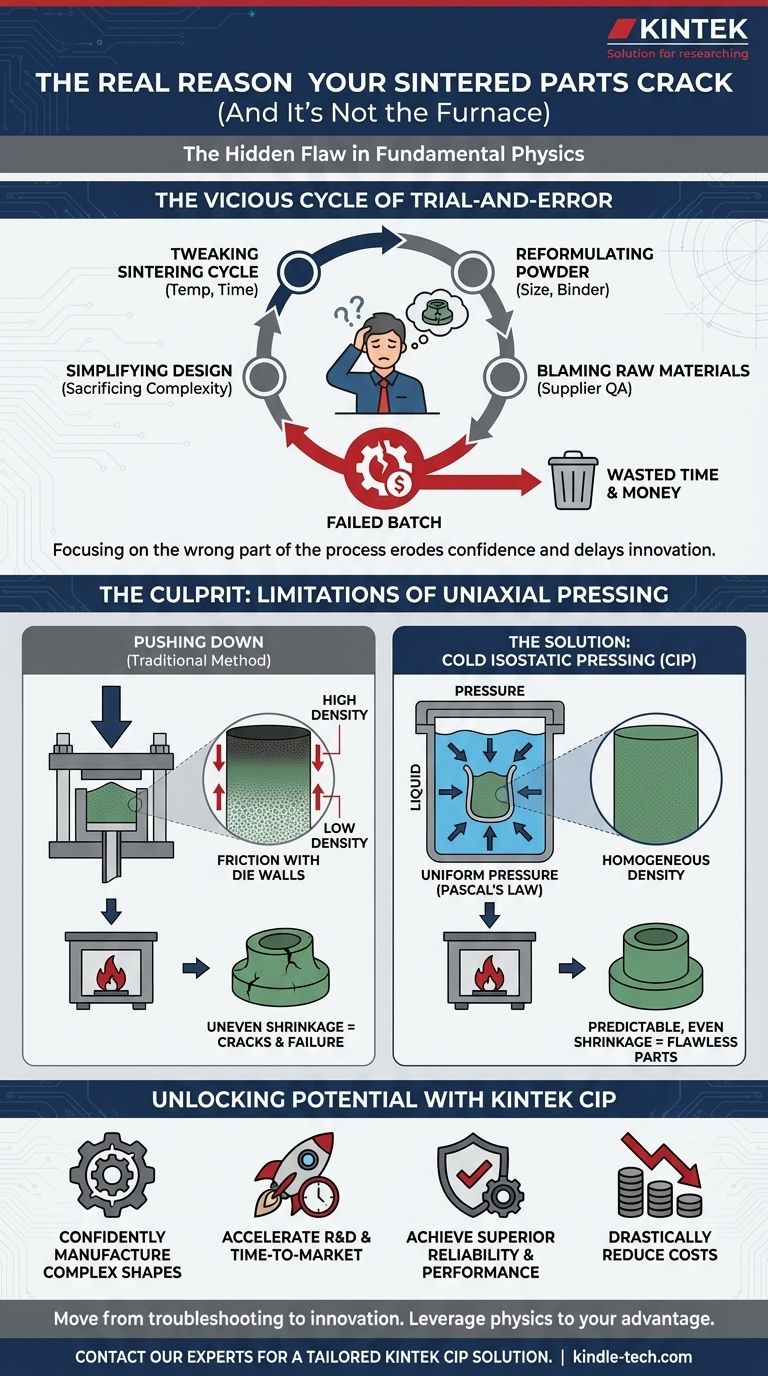

Порочный круг проб и ошибок

Это не единичный случай; это хроническая головная боль в мире передовых материалов. Столкнувшись с непоследовательными результатами при производстве деталей из керамических, металлических или карбидных порошков, команды обычно оказываются в дорогостоящем цикле.

Вы можете попробовать:

- Настроить цикл спекания: Изменить температуру, время выдержки и условия атмосферы.

- Изменить состав порошка: Изменить размер частиц, распределение или связующие вещества.

- Обвинить сырье: Отправить образцы обратно поставщику, поставив под сомнение его контроль качества.

- Упростить конструкцию: Пожертвовать сложностью компонента в надежде добиться успешного результата.

Каждая неудачная попытка — это не просто потеря одной партии. Она отнимает недели драгоценного времени на исследования и разработки, расходует дорогостоящие порошки высокой чистоты и увеличивает затраты на энергию от работы печи. Что еще важнее, это подрывает уверенность. Это задерживает запуск продуктов, ставит под угрозу контракты и заставляет вашу команду тратить время на тушение пожаров, а не на инновации. Но что, если все эти усилия сосредоточены не на той части процесса?

Виновник, скрывающийся на виду: недостаток фундаментальной физики

Досадная правда заключается в том, что во многих случаях фатальный недостаток был запечатан в вашем компоненте задолго до того, как он попал в печь. Проблема не в вашем материале или термообработке — проблема в том, как деталь была первоначально сформирована.

Ограничение «продавливания вниз»

Большинство компонентов изготавливаются с использованием традиционного одноосного пресса, где пуансон уплотняет порошок внутри жесткой матрицы, прикладывая давление с одного направления. Это кажется простым, но этот метод имеет фундаментальное физическое ограничение: трение.

Когда пуансон давит вниз, трение между частицами порошка и стенками матрицы мешает равномерному распределению давления. Порошок непосредственно под пуансоном уплотняется плотно, но порошок в нижней части и по бокам матрицы получает гораздо меньшую силу.

В результате получается «зеленая» деталь (необожженный компонент) с невидимыми градиентами плотности — скрытыми слабыми местами и внутренними напряжениями. Когда вы позже нагреваете эту неоднородную деталь в печи, эти зоны с разной плотностью сжимаются с разной скоростью. Именно это неравномерное сжатие вызывает растрескивание, деформацию и поломку, которые срывали вашу работу.

Вот почему настройка печи часто не помогает. Вы пытаетесь исправить глубокую структурную проблему поверхностным решением. Это похоже на попытку исправить треснувший фундамент дома, нанеся новый слой краски.

Борьба с физикой с помощью физики: решение изостатического прессования

Чтобы создать безупречный конечный компонент, сначала нужно создать безупречную зеленую деталь. Для этого требуется метод, который преодолевает физические ограничения одноосного прессования. Вам нужен способ приложить давление не с одного направления, а со всех направлений одновременно.

Именно для этого и было разработано холодное изостатическое прессование (CIP).

Вместо жесткой матрицы CIP использует гибкую герметичную форму, заполненную вашим порошком. Эта форма погружается в камеру с жидкостью, и насос создает давление в жидкости. На основе фундаментального принципа физики (закона Паскаля) это давление мгновенно и равномерно передается на каждую точку поверхности формы.

Представьте, что вы сжимаете снежок в сложенных ладонях. Давление исходит со всех сторон, создавая равномерно плотную сферу. Таков принцип CIP. Он уплотняет порошок гомогенно, полностью устраняя градиенты плотности и внутренние напряжения, которые поражают детали, прессованные одноосно.

Компонент, изготовленный методом CIP, поступает в печь как идеально однородная масса. При нагреве он сжимается предсказуемо и равномерно, без внутренних конфликтов, приводящих к поломке. Наши системы KINTEK CIP разработаны как прямой ответ на эту проблему. Это не просто еще одно оборудование; это инструмент, основанный на глубоком понимании механики порошков, позволяющий производить структурно прочные зеленые детали от их самой сердцевины.

От поиска неисправностей к инновациям: что возможно сейчас?

Когда вы устраняете первопричину непоследовательного качества деталей, вы делаете больше, чем просто решаете производственную проблему. Вы открываете новый потенциал для всей вашей деятельности.

С надежным процессом CIP ваша команда наконец сможет:

- Уверенно производить сложные формы: Создавать сложные геометрии, крупные компоненты или детали с высоким соотношением сторон, которые ранее было невозможно изготовить без дефектов.

- Ускорить исследования и разработки и время выхода на рынок: Прекратите тратить недели на поиск неисправностей и перенаправьте это ценное инженерное время на разработку новых материалов и продуктов следующего поколения.

- Достичь превосходной надежности и производительности: Производить высокопроизводительные компоненты — такие как износостойкие инструменты или передовые керамические изоляторы — с почти идеальной структурной целостностью, которую требуют ваши клиенты.

- Резко сократить расходы: Сократите бюджет, потраченный на бракованные дорогостоящие порошки, неудачные прогоны печей и бесконечные циклы контроля качества.

Выходя за рамки ограничений традиционного прессования, вы превращаете свою лабораторию из места постоянного поиска неисправностей в центр реальных инноваций.

Ваши задачи уникальны: от используемых материалов до компонентов, которые вы стремитесь создать. Вместо того чтобы бороться с физикой уплотнения порошка, пришло время использовать ее в своих интересах. Наша команда может помочь вам проанализировать ваш текущий процесс, выявить истинный источник поломки и определить, как индивидуальное решение CIP может помочь вам быстрее и надежнее достичь ваших проектных целей. Давайте обсудим, что вас сдерживает и как мы можем помочь вам двигаться вперед. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный гидравлический пресс для таблеточных батарей

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторные сита и просеивающие машины

Связанные статьи

- Классификация пресс-форм для таблеток и меры предосторожности при использовании

- Пробоподготовка и метод разгрузки электрического таблеточного пресса

- Инновационные решения для таблетирования: комплексный анализ лабораторных одноштамповочных таблеточных прессов

- Мини-таблеточный пресс лабораторного масштаба: применение, процессы и функции

- Полностью автоматические рабочие операции таблеточного пресса и сменные аксессуары