Факторы, влияющие на точность контроля температуры

Датчики температуры

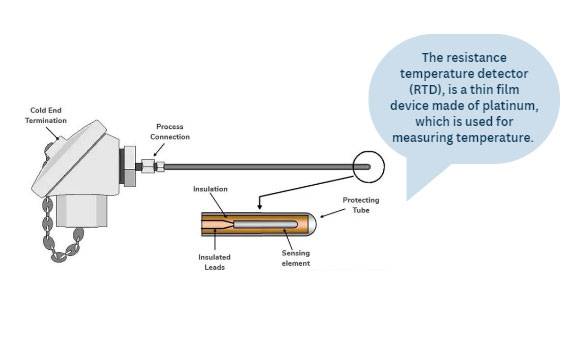

Высокоточные датчики температуры, такие как термопары и резистивные датчики температуры (RTD), играют ключевую роль в повышении точности измерения температуры и обратной связи в муфельных печах. Эти датчики предназначены для измерения температуры с высокой степенью точности, часто в пределах долей градуса Цельсия. Точность этих датчиков напрямую влияет на эффективность систем температурного контроля, обеспечивая постоянное поддержание требуемой температуры.

В муфельных печах, где точный контроль температуры имеет решающее значение для различных научных и промышленных приложений, использование современных датчиков температуры может значительно повысить надежность результатов экспериментов. Например, термопары, основанные на эффекте Зеебека, могут измерять широкий диапазон температур и известны своим быстрым временем отклика. С другой стороны, ТДС, основанные на изменении сопротивления материала с изменением температуры, обладают более высокой точностью и стабильностью, что делает их подходящими для приложений, требующих точных измерений температуры.

Интеграция этих высокоточных датчиков с передовыми системами управления, такими как интеллектуальные ПИД-контроллеры, еще больше повышает их эффективность. Эти контроллеры могут автоматически регулировать параметры управления на основе данных, поступающих от датчиков в режиме реального времени, оптимизируя температурный контроль для минимизации отклонений. Такое взаимодействие обеспечивает работу муфельной печи в требуемом диапазоне температур, способствуя улучшению общей производительности и получению более точных результатов экспериментов.

| Тип датчика | Точность | Время отклика | Диапазон температур |

|---|---|---|---|

| Термопары | ±1°C до ±5°C | Быстрый | от -200°C до 1700°C |

| RTDs | ±0,1°C - ±0,5°C | Умеренный | от -200°C до 850°C |

Таким образом, выбор и применение высокоточных датчиков температуры имеют решающее значение для достижения оптимального температурного контроля в муфельных печах. Их способность обеспечивать точную и своевременную обратную связь позволяет проводить более точную настройку, что в конечном итоге приводит к повышению точности и надежности эксперимента.

Системы управления

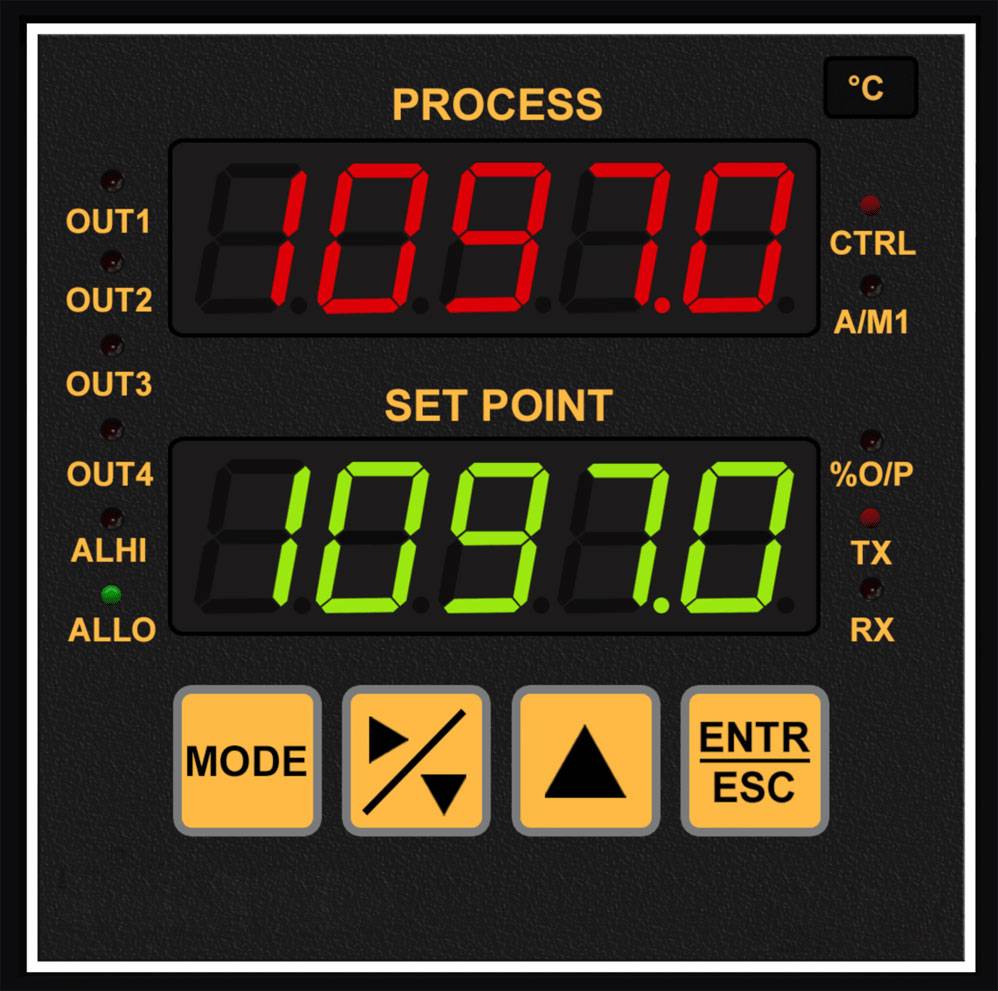

Передовые системы управления играют ключевую роль в повышении точности контроля температуры в высокотемпературных муфельных печах. Одной из наиболее заметных инноваций в этой области является интеграция интеллектуальных ПИД-регуляторов. Эти сложные контроллеры предназначены для динамической регулировки параметров управления в режиме реального времени, обеспечивая оптимальную производительность даже при изменяющихся условиях, таких как тепловая инерция и изменение нагрузки.

Адаптивная природа интеллектуальных ПИД-регуляторов позволяет им постоянно контролировать и регулировать процесс нагрева, тем самым сводя к минимуму отклонения температуры. Это достигается благодаря алгоритмам, которые анализируют обратную связь от датчиков температуры, таких как термопары или ТДС, и мгновенно вносят коррективы для поддержания заданной температуры. Такой уровень автоматизации не только повышает точность контроля температуры, но и снижает необходимость ручного вмешательства, делая работу муфельной печи более эффективной и надежной.

Более того, способность этих контроллеров обучаться и адаптироваться с течением времени еще больше повышает их эффективность. Постоянно оптимизируя параметры управления на основе исторических данных и текущих условий эксплуатации, интеллектуальные ПИД-регуляторы позволяют достичь точности регулирования температуры, превосходящей традиционные системы. Такая адаптивность особенно полезна в высокотемпературных средах, где поддержание точного температурного контроля имеет решающее значение для успеха эксперимента.

Таким образом, внедрение передовых систем управления, в частности интеллектуальных ПИД-регуляторов, значительно повышает точность контроля температуры в высокотемпературных муфельных печах. Их способность автоматически оптимизировать параметры управления в зависимости от динамических условий обеспечивает последовательное и точное управление температурой, что в конечном итоге способствует получению более надежных и точных результатов экспериментов.

Нагревательные элементы

Нагревательные элементы играют важнейшую роль в поддержании равномерности температуры в высокотемпературных муфельных печах. Эти элементы преобразуют электрическую энергию в тепловую посредством процесса Джоуля, когда электрический ток встречает сопротивление, что приводит к нагреву элемента. В отличие от эффекта Пельтье, этот процесс не зависит от направления тока, что обеспечивает стабильную работу независимо от силы тока.

Выбор материала нагревательного элемента имеет первостепенное значение. К распространенным материалам относится нихром, представляющий собой смесь 80 % никеля и 20 % хрома, которая при нагреве образует слой оксида хрома. Этот защитный слой предотвращает окисление основного материала, тем самым продлевая срок службы элемента. Также часто используются другие металлы, такие как хром, никель, железо, вольфрам и молибден. Диаметр или сечение элемента определяет его стойкость; большие сечения снижают стойкость, что делает их подходящими для высокотемпературных применений, где необходимы большие диаметры (обычно от 1/4″ до 1/2″ или от 6,35 до 12,7 мм).

В специализированных печах, таких как печи для эндоуглеродной обработки и вакуумные печи, особенно в системах науглероживания под низким давлением (LPC), конструкция и выбор нагревательных элементов имеют решающее значение. Часть элемента, проходящая через изоляцию и стальную конструкцию к внешним соединениям, должна быть тщательно спроектирована, чтобы избежать распространенных проблем. Надлежащая проверка и конструктивные соображения гарантируют, что эти элементы смогут выдержать жесткие требования таких высокотемпературных сред, способствуя повышению общей точности температурного контроля.

| Материал | Состав | Применение |

|---|---|---|

| Нихром | 80% никеля, 20% хрома | Распространен в тостерах, фенах, промышленных печах, теплых полах, крышах, дорожках, сушилках и т.д. |

| Хром | Хром, никель, железо, вольфрам, молибден | Высокотемпературное применение в специализированных печах, таких как эндоуглеродистые печи и вакуумные печи. |

В приведенной выше таблице представлены распространенные материалы, используемые в нагревательных элементах, и их типичные области применения, иллюстрирующие широкий спектр использования и важность выбора материала для достижения равномерного и стабильного нагрева.

Изоляционные материалы и конструкция печи

Выбор изоляционных материалов и конструкция печи играют ключевую роль в обеспечении равномерной теплопередачи и точного контроля температуры в высоковольтных печах. Эти элементы тщательно подбираются, чтобы выдерживать экстремальные температуры и суровые условия, присущие таким средам.

Изоляционные материалы

В высоковольтных печах часто используется сочетание керамическое волокно и огнеупорных материалов для изоляции. Керамические волокна, такие как алюмооксидная многоволоконная изоляция, предпочитаются за их высокие рабочие температуры и быструю тепло- и морозоустойчивость. Эти волокна обычно используются послойно, с толщиной изоляционного слоя до 170 мм, что обеспечивает минимальные потери тепла и превосходные теплоизоляционные характеристики. Энергосберегающий эффект этих материалов может достигать 80 % по сравнению с традиционными электрическими печами.

Огнеупорные материалы, в том числе глинозем , магнезия и цирконий также являются неотъемлемой частью футеровки печи. Эти материалы выбирают за их высокие температуры плавления, устойчивость к тепловому удару и химической коррозии. Для футеровки печи часто используют высокочистое глиноземное волокно, вакуум-формованные волокнистые материалы и легкие полые пластины из оксида алюминия, которые не только повышают прочность печи, но и предотвращают растрескивание и выпадение шлака.

Структура печи

Конструкция печи, включая воздушные каналы и толщину стенки печи, разработана таким образом, чтобы оптимизировать равномерность теплопередачи. Обычно используется двойная конструкция печи, которая не только ускоряет процесс нагрева, но и повышает прочность и долговечность печи. Внешний корпус печи, как правило, сварен из стальных листов и профилей, оснащен съемными защитными пластинами, которые подвергаются электростатическому напылению и запеканию краски, что обеспечивает как долговечность, так и эстетическую привлекательность.

Энергоэффективность

Интеграция этих передовых изоляционных материалов и хорошо продуманной конструкции печи приводит к значительной экономии энергии. Легкая конструкция и возможность быстрого повышения температуры способствуют экономии энергии более чем на 50 %, что делает эти печи не только эффективными, но и экологически чистыми.

Таким образом, тщательный выбор изоляционных материалов и продуманная конструкция печи имеют решающее значение для достижения оптимальной равномерности теплопередачи и точного контроля температуры в высоковольтных печах. Эти элементы работают в тандеме, повышая общую производительность и надежность печи, обеспечивая точные и стабильные результаты экспериментов.

Внешние факторы окружающей среды

Поддержание точного температурного контроля в высокотемпературных муфельных печах зависит не только от внутренних механизмов, но и в значительной степени от внешних факторов окружающей среды. Стабильное электропитание имеет первостепенное значение, поскольку колебания напряжения могут нарушить хрупкий баланс нагревательных элементов и систем управления, что приведет к отклонениям температуры. В идеале постоянный источник питания обеспечивает бесперебойную работу печи, без резких изменений, которые могут нарушить точность.

Температура окружающей среды, окружающая печь, также играет решающую роль. Экстремальные температуры, как слишком жаркие, так и слишком холодные, могут повлиять на тепловое равновесие печи. Например, печь, работающая в очень холодной среде, может потребовать дополнительной энергии для достижения и поддержания нужной температуры, что может привести к неэффективности и неточностям. И наоборот, чрезмерное тепло в окружающей среде может заставить печь перегреться, что опять же приведет к нестабильному контролю температуры.

Минимизация внешних помех - еще один важный фактор. Сюда входит снижение вибраций, электромагнитных помех и других шумов, которые могут помешать работе печи. Например, вибрации могут вызвать смещение нагревательных элементов, что приведет к неравномерному нагреву, а электромагнитные помехи могут нарушить работу чувствительных систем управления, повлияв на их способность точно регулировать температуру.

Таким образом, хотя внутренние компоненты, такие как датчики температуры, системы управления и нагревательные элементы, необходимы для достижения высокой точности температурного контроля, внешняя среда также должна тщательно контролироваться. Стабильное электропитание, подходящая температура окружающей среды и минимальные внешние помехи в совокупности способствуют поддержанию точности и надежности, необходимых для проведения высокотемпературных экспериментов.

Возможности современной высокотемпературной муфельной печи

Системы контроля температуры

Современные муфельные печи оснащены сложными интеллектуальными системами температурного контроля с ПИД-регуляторами которые работают в тандеме с высокоточными датчиками для обеспечения контроля и регулировки температуры в режиме реального времени. Эти системы предназначены для автоматической оптимизации параметров управления в зависимости от тепловой инерции и изменения нагрузки, что значительно повышает точность регулирования температуры.

Одним из ключевых преимуществ этих передовых систем управления является их способность достигать температурной точности в пределах узкой погрешности, обычно ±1°C или лучше . Такой уровень точности крайне важен для широкого спектра высокотемпературных приложений, от материаловедческих исследований до промышленных процессов. Интеграция высокоточных датчиков, таких как термопары или ТДС (резистивные датчики температуры), еще больше повышает эффективность этих систем управления, обеспечивая точную обратную связь по температуре.

Чтобы проиллюстрировать влияние этих систем контроля, рассмотрим следующую таблицу, в которой сравниваются традиционные и современные методы контроля температуры:

| Характеристика | Традиционные системы управления | Современные системы управления с ПИД-регулятором |

|---|---|---|

| Точность температуры | ±5°C | ±1°C или лучше |

| Регулировка в реальном времени | Ограниченный | Да |

| Автоматическая настройка параметров | Нет | Да |

| Интеграция датчиков | Базовый | Высокоточные |

Благодаря использованию этих передовых технологий современные муфельные печи не только отвечают, но и зачастую превосходят жесткие требования, предъявляемые к высокотемпературным экспериментам, обеспечивая надежность и повторяемость результатов.

Усовершенствованная изоляция и вспомогательное оборудование

Интеграция многослойных изоляционных конструкций и вентиляторов, снижающих температуру, играет ключевую роль в минимизации теплопотерь в высокотемпературных муфельных печах. Эти изоляционные слои, часто состоящие из таких материалов, как керамические волокна или аэрогели, значительно снижают теплопроводность, тем самым поддерживая стабильную внутреннюю температуру. Кроме того, вентиляторы, регулирующие температуру, стратегически расположенные внутри печи, способствуют равномерному распределению тепла за счет циркуляции воздуха, что помогает устранить горячие точки и обеспечить равномерный температурный профиль по всей экспериментальной камере.

Такой двойной подход не только повышает общую эффективность печи, но и способствует точности и надежности результатов эксперимента. Поддерживая постоянную температуру, эти усовершенствования снижают риск возникновения тепловых градиентов, которые в противном случае могут привести к неточным показаниям и нарушению целостности данных. Синергия между передовыми методами изоляции и вспомогательным оборудованием подчеркивает важность тщательного проектирования для достижения превосходного температурного контроля в высокотемпературных приложениях.

Перспективы на будущее

Технологические достижения

Будущие достижения в области технологии контроля температуры способны произвести революцию в высокотемпературных муфельных печах, предложив исследователям беспрецедентную точность и простоту использования. Эти инновации, вероятно, будут происходить в нескольких ключевых областях:

-

Усовершенствованные датчики и механизмы обратной связи: Интеграция температурных датчиков нового поколения, таких как квантовые точки или волоконно-оптические датчики, может обеспечить высокоточные показания температуры в режиме реального времени, значительно снизив погрешность измерений.

-

Интеллектуальные алгоритмы управления: Разработка алгоритмов искусственного интеллекта (ИИ) и машинного обучения может позволить печам автономно прогнозировать и корректировать тепловые колебания, оптимизируя параметры управления в режиме реального времени для повышения точности.

-

Усовершенствованные нагревательные элементы: Новые материалы, такие как нагревательные элементы на основе графена, могут обеспечить превосходную теплопроводность и стабильность, обеспечивая равномерное распределение тепла по камере печи.

-

Интеллектуальная изоляция и структурная конструкция: Инновации в изоляционных материалах, таких как аэрогели или фазообменные материалы, в сочетании с интеллектуальными конструкциями могут минимизировать потери тепла и обеспечить равномерное распределение температуры, что еще больше повысит точность управления.

-

Интегрированные решения IoT: Внедрение технологий Интернета вещей (IoT) может обеспечить дистанционный мониторинг и управление муфельными печами, позволяя исследователям регулировать настройки и получать предупреждения из любого места, повышая удобство и точность.

Эти технологические скачки обещают не только повысить точность контроля температуры, но и сделать высокотемпературные эксперименты более доступными и эффективными, открывая путь к революционным открытиям в различных областях.

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь для лаборатории 1200℃

- Муфельная печь 1700℃ для лаборатории

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Связанные статьи

- Муфельная печь против трубчатой печи: как правильный выбор предотвращает катастрофический сбой в лаборатории

- Муфельная печь против трубчатой печи: как один выбор предотвращает дорогостоящие исследовательские неудачи

- Почему ваши высокотемпературные эксперименты терпят неудачу: дефект печи, который большинство лабораторий упускают из виду

- Полное руководство по муфельным печам: Применение, типы и обслуживание

- Почему ваши эксперименты с печами терпят неудачу: скрытое несоответствие в вашей лаборатории