Области применения технологии PVD-напыления

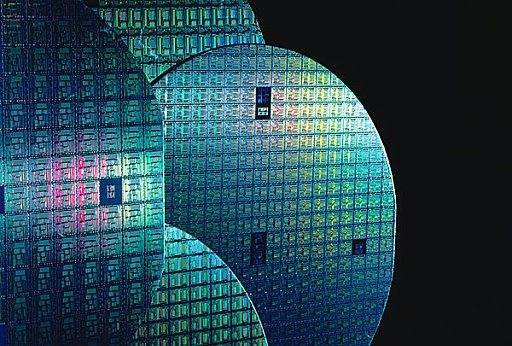

Электронные и полупроводниковые компоненты

В сфере электронных и полупроводниковых компонентов точный контроль свойств материалов имеет первостепенное значение. Проводимость, удельное сопротивление и диэлектрические свойства тщательно разрабатываются для удовлетворения специфических требований этих приложений. Возможность точной настройки этих свойств позволяет создавать компоненты, которые демонстрируют оптимальные характеристики в различных электронных устройствах.

Например, при производстве полупроводников необходимо тщательно управлять проводимостью материалов для обеспечения эффективного потока электронов, в то время как удельное сопротивление имеет решающее значение для управления теплоотводом и предотвращения короткого замыкания. Диэлектрические свойства, с другой стороны, необходимы для изолирующих слоев, которые предотвращают электрические наводки между соседними компонентами.

| Свойство | Важность в электронике и полупроводниках |

|---|---|

| Проводимость | Обеспечивает эффективный поток электронов |

| Удельное сопротивление | Управляет теплоотводом и предотвращает короткое замыкание |

| Диэлектрические свойства | Обеспечивает изоляцию и предотвращает электрические наводки |

Эти свойства - не просто теоретические выкладки, они являются неотъемлемой частью функциональности и надежности современных электронных устройств. От микропроцессоров до интегральных схем - точность в разработке материалов приводит к повышению производительности и долговечности конечных продуктов.

Твердые и декоративные покрытия

Создание твердых и декоративных покрытий на различных поверхностях - важнейшая область применения технологии PVD-напыления. Эти покрытия необходимы для повышения долговечности и эстетической привлекательности изнашиваемых поверхностей, инструментов и потребительских товаров.

Применение в износостойких поверхностях

На изнашиваемые поверхности, такие как режущие инструменты и механические компоненты, наносятся твердые покрытия для повышения устойчивости к истиранию, коррозии и износу. Эти покрытия часто состоят из таких материалов, как нитрид титана (TiN), нитрид хрома (CrN) и алмазоподобный углерод (DLC), которые обеспечивают превосходную твердость и износостойкость. Например, покрытия TiN широко используются в режущих инструментах благодаря своей высокой твердости и низким фрикционным свойствам, что значительно продлевает срок службы инструмента и повышает эффективность обработки.

Декоративные покрытия в потребительских товарах

С другой стороны, декоративные покрытия используются для повышения визуальной привлекательности потребительских товаров. Эти покрытия могут варьироваться от металлической отделки до красочных узоров, предоставляя широкий спектр эстетических возможностей. Например, PVD-покрытия широко используются в производстве элитных часов, ювелирных изделий и предметов домашнего обихода. Этот процесс позволяет создавать прочные, устойчивые к царапинам поверхности, которые сохраняют свой блеск с течением времени, что делает их идеальными для долговечных потребительских товаров.

Инструменты и промышленное применение

В инструментах и промышленных приложениях сочетание твердых и декоративных покрытий может дать двойную выгоду. На такие инструменты, как сверла, пилы и штампы, можно наносить твердые покрытия для повышения их производительности и срока службы, а декоративные покрытия можно наносить на промышленное оборудование для улучшения его внешнего вида и фирменного стиля. Такой двойной подход обеспечивает оптимизацию как функциональности, так и эстетики, отвечая требованиям современных промышленных применений.

Используя технологию PVD-напыления, производители могут создавать индивидуальные покрытия, отвечающие специфическим эксплуатационным и эстетическим требованиям, что способствует инновациям в различных отраслях промышленности.

Оптические приложения

Оптические применения технологии PVD-напыления выходят за рамки простого пропускания и модуляции отражения. Они играют ключевую роль в повышении функциональности оптических линз, фильтров, зеркал и даже архитектурного или автомобильного стекла. Точно контролируя процесс осаждения тонких пленок, инженеры могут изменять оптические свойства этих материалов в соответствии с конкретными требованиями.

Например, в оптических линзах нанесение специальных покрытий позволяет уменьшить блики и улучшить светопропускание, повышая четкость и эффективность линз. Аналогично, фильтры могут быть разработаны таким образом, чтобы блокировать или пропускать определенные длины волн, что делает их незаменимыми в различных приложениях для визуализации и спектроскопии.

В сфере архитектурного стекла PVD-напыление позволяет создавать "умное" стекло, которое может регулировать свою прозрачность в зависимости от условий окружающей среды или предпочтений пользователя. Эта технология не только обеспечивает эстетические преимущества, но и способствует повышению энергоэффективности, снижая потребность в искусственном освещении и системах отопления, вентиляции и кондиционирования воздуха.

Автомобильное стекло также выигрывает от этих достижений. Модулируя длины волн поглощения и отражения, PVD-напыление позволяет повысить долговечность и безопасность лобовых и боковых стекол. Эта технология также может быть использована для создания самоочищающихся и противотуманных покрытий, улучшающих как вождение, так и обслуживание автомобиля.

Таким образом, оптические применения технологии PVD-напыления разнообразны и эффективны, они оказывают влияние на самые разные отрасли - от бытовой электроники до автомобильной и архитектурной промышленности.

Сбор энергии

Сбор энергии, в частности с помощью фотоэлектрических солнечных панелей и солнечных башен, представляет собой краеугольный камень в переходе к возобновляемым источникам энергии. Эти технологии играют ключевую роль в преобразовании солнечного света в пригодную для использования электрическую энергию, тем самым снижая зависимость от ископаемого топлива и смягчая воздействие на окружающую среду.

Фотоэлектрические солнечные панели работают по принципу фотоэлектрического эффекта, когда фотоны солнечного света поглощаются полупроводниковыми материалами, генерируя электрический ток. Этот метод универсален и применим как на крупных электростанциях, так и в небольших децентрализованных энергосистемах. За последние годы эффективность этих панелей значительно повысилась благодаря развитию материаловедения и технологий производства.

Солнечные башни, с другой стороны, используют технологию концентрированной солнечной энергии (CSP). Они работают, фокусируя солнечный свет на приемнике, расположенном на вершине башни, который нагревает жидкость для получения пара. Затем этот пар приводит в движение турбину для выработки электроэнергии. Преимущество этого метода заключается в аккумулировании энергии, поскольку нагретая жидкость может сохраняться и использоваться для выработки электроэнергии даже после захода солнца или в периоды его недостатка.

Обе технологии способствуют устойчивому энергетическому будущему, предлагая масштабируемые решения, которые могут быть адаптированы для удовлетворения различных энергетических потребностей. Объединение этих методов сбора энергии с технологией PVD-напыления, которая повышает производительность фотоэлектрических элементов, еще больше подчеркивает их значение в современных энергетических системах.

Компоненты процесса напыления тонких пленок

Подложка

Подложка играет ключевую роль в процессе осаждения тонкой пленки, являясь основой поверхности, на которую наносится тонкая пленка. Эта поверхность может быть изготовлена из различных материалов, включая металлы, керамику и даже полимеры, каждый из которых выбирается в зависимости от конкретных требований приложения. Например, при производстве электронных и полупроводниковых компонентов обычно используются такие подложки, как кремниевые пластины, благодаря их совместимости с высокоточными требованиями этих отраслей.

В контексте твердых и декоративных покрытий подложкой может быть инструмент или потребительский продукт, где целью является повышение долговечности или эстетической привлекательности. В оптических приложениях такие подложки, как стекло или специализированные линзы, используются для изменения пропускания, отражения или поглощения света. Каждый тип подложки имеет свой собственный набор проблем и соображений, особенно в отношении подготовки поверхности и адгезии, которые имеют решающее значение для успешного осаждения однородной и функциональной тонкой пленки.

Выбор подложки зависит не только от материала, но и от ее геометрии и текстуры поверхности. Например, при сборе энергии с помощью фотоэлектрических солнечных панелей подложка должна выдерживать внешние условия и при этом эффективно преобразовывать солнечный свет в электричество. Для этого необходим прочный материал с отличной термической и экологической стабильностью.

В целом, подложка является основополагающим элементом в процессе PVD-напыления, влияющим не только на свойства конечного продукта, но и на эффективность и результативность самого процесса осаждения.

Мишень

Мишень в процессе PVD-напыления - это важнейший компонент, который служит источником материала для осаждения на подложку. Этот материал, часто в виде твердого блока или диска, состоит из необходимых элементов или соединений, которые образуют тонкую пленку на подложке. Состав мишени напрямую влияет на свойства получаемой пленки, что делает его ключевым фактором в достижении определенных функциональных характеристик, таких как повышенная проводимость, долговечность или оптические свойства.

В контексте электронных и полупроводниковых применений целевой материал должен обладать точными электрическими свойствами, в то время как для твердых и декоративных покрытий он должен обеспечивать исключительную износостойкость или эстетическую привлекательность. В оптических приложениях свойства материала мишени настраиваются для изменения пропускания, отражения или поглощения света. В области сбора энергии состав мишени имеет решающее значение для оптимизации эффективности фотоэлектрических элементов.

Таким образом, выбор материала мишени - это многогранное решение, балансирующее между требованиями приложения и возможностями процесса напыления. Качество и однородность материала мишени имеют первостепенное значение, поскольку любые примеси или дефекты могут привести к неоднородности осажденной пленки, что повлияет на общие характеристики конечного продукта.

Вакуумная камера

Вакуумная камера - важнейший компонент процесса напыления тонких пленок, предназначенный для создания среды, в которой необходим точный контроль над давлением и атмосферой. Это замкнутое пространство сконструировано таким образом, чтобы удалить воздух и давление, что позволяет проводить испытания и наносить материалы в условиях вакуума. Конструкция камеры многогранна, в ней тщательно подобраны материалы и формы, чтобы она могла выдержать резкие изменения давления, присущие вакуумным средам.

Материалы и конструкция

Вакуумные камеры обычно изготавливаются из таких материалов, как стальные сплавы и нержавеющая сталь, которые выбираются за их прочность и способность противостоять изменениям давления. Однако выбор материалов очень широк: камеры также могут быть изготовлены из стекла, пластика, алюминия, латуни, керамики высокой плотности и акрила. Такое разнообразие материалов обусловлено уникальными требованиями каждого применения, будь то образовательные цели, промышленные испытания или специализированные производственные процессы.

Формы и области применения

Форма вакуумной камеры может быть самой разной: от привычных небольших стеклянных камер, которые можно увидеть в учебных классах, до более крупных и сложных конструкций, таких как вертикальные или горизонтальные цилиндры, сферы и прямоугольные коробки. Каждая форма обладает определенными преимуществами в зависимости от конкретных потребностей эксперимента или производственного процесса, который она поддерживает. Например, сферическая камера может обеспечить равномерное распределение напряжения, а цилиндрическая - облегчить доступ и обслуживание.

В промышленности вакуумные камеры незаменимы для высотных испытаний, сушки и выделения газов, обеспечивая качество и долговечность продукции. В аэрокосмической промышленности они необходимы для имитации условий космоса, проверки способности компонентов выдерживать вакуум и давление на орбите. Кроме того, вакуумные камеры используются в различных отраслях промышленности для определения устойчивости упаковки, которая может подвергаться авиаперевозкам, что гарантирует сохранность продукции во время транспортировки.

Вакуумная камера с ее сложным аппаратным и программным обеспечением играет ключевую роль в поддержании и контроле тонкого баланса, необходимого для успешного процесса напыления тонких пленок. Ее способность создавать и поддерживать контролируемую вакуумную среду обеспечивает точное нанесение тонких пленок на подложки, что делает ее незаменимым инструментом в современном производстве и исследованиях.

Горячее изостатическое прессование (HIP) в производстве мишеней

Порошкообразные металлы, керамика и соединения

В производстве мишеней для напыления важную роль играют такие материалы, как порошковые металлы, керамика, интерметаллиды и соединения. Эти материалы перерабатываются в мишени с помощью различных методов, каждый из которых предназначен для улучшения специфических свойств, необходимых для различных применений.

Типы порошковых материалов

- Порошковые металлы: Они обычно используются благодаря своей превосходной электро- и теплопроводности, что делает их идеальными для применения в электронных и полупроводниковых компонентах.

- Керамика: Известная своей высокой твердостью и износостойкостью, керамика часто используется в твердых покрытиях и оптических приложениях.

- Интерметаллиды: Эти соединения обладают уникальной комбинацией свойств, таких как высокая прочность и термическая стабильность, которые имеют решающее значение для аэрокосмической промышленности и технологий сбора энергии.

- Соединения: Широкая категория, включающая разнообразные материалы, каждый из которых обладает специфическими свойствами, которые можно изменять для различных применений, от декоративных покрытий до энергоэффективного стекла.

Технологии обработки

Превращение этих порошкообразных материалов в мишени для напыления включает в себя несколько передовых технологий, каждая из которых предназначена для оптимизации характеристик мишени:

- Горячее изостатическое прессование (HIP): Этот метод сжимает порошкообразный материал под высоким давлением и температурой, в результате чего получается плотная, однородная мишень с минимальной пористостью.

- Спекание: Процесс, при котором порошковый материал нагревается до температуры чуть ниже точки плавления, в результате чего частицы соединяются, не расплавляясь полностью, и получается прочная, но пористая мишень.

- Формование распылением: Распыление расплавленного материала на подложку, в результате чего он быстро затвердевает, превращаясь в изделие с тонкой микроструктурой и высокой плотностью.

Каждый из этих методов способствует созданию мишеней, оптимизированных для конкретных применений в процессе PVD-напыления, обеспечивая высокую производительность и надежность.

Улучшенные литые, спеченные или напыленные мишени

Производство мишеней для напыления может быть значительно улучшено с помощью различных технологий изготовления, таких как литье, спекание и термическое напыление. Каждый метод предлагает уникальные преимущества и проблемы, адаптированные к конкретным материалам и приложениям.

Литые мишени: Эти мишени отличаются высокой стабильностью состава и микроструктуры, что обеспечивает контроль чистоты, а значит, высокий выход продукции и увеличенный срок службы мишени. Обычно используются такие материалы, как InSn, сплавы Sn, ZnAl и ZnSn. Несмотря на эти преимущества, литье ограничивается хорошо обрабатываемыми металлами и стабильными сплавами, которые могут выдерживать последовательную термомеханическую обработку без деградации.

Спеченные мишени: Горячее изостатическое прессование (HIP) является ключевым методом производства спеченных мишеней, обеспечивающим превосходную зернистую структуру. Однако этот метод не лишен рисков: необходимо тщательно следить за загрязнением кислородом (особенно в металлическом режиме), аномальной эрозией и образованием частиц. Продукция HIP включает в себя мишени для напыления Cr, Mo, ITO, AZO и ZnO, каждая из которых требует точного обращения для снижения этих рисков.

Напыляемые мишени: Термическое напыление, предлагаемое такими компаниями, как KINTEK, предлагает универсальное решение для производства вращающихся мишеней. Этот метод обеспечивает оптимальную стабильность процесса и производительность благодаря таким технологиям, как плазменное, дуговое и холодное напыление. Основные материалы включают AZO, ITO, Mo, Si, TiOx, ZnO и ZTO. Несмотря на преимущества, интенсивная бомбардировка и реактивная природа процесса могут привести к таким распространенным сбоям, как растрескивание в хрупких металлах, таких как кремний и германий, деформация в твердых металлах, таких как ниобий и цирконий, и изменение состава в сложных сплавах.

Экструдированные мишени: KINTEK также поставляет высокочистые экструдированные мишени из таких материалов, как Al, Cu, Mo, Nb, Ta, Ti, Zr и V. Эти мишени сохраняют хорошую чистоту и размер зерна, что делает их пригодными для различных применений.

Для решения этих задач компания Materion использует широкий спектр технологий производства порошков и пластин, а также многолетний опыт работы с материалами для осаждения тонких пленок. Такой комплексный подход обеспечивает эффективное решение даже самых сложных задач, повышая общую производительность и надежность мишеней для напыления.

Диффузионное скрепление

Диффузионное соединение уже давно используется для соединения высокопрочных и тугоплавких металлов, которые зачастую сложно или невозможно сварить обычными методами. Этот процесс включает в себя применение высокой температуры и давления к схожим или разнородным металлам, которые соединяются вместе в горячем прессе. В этих условиях атомы на твердых металлических поверхностях смешиваются и соединяются, создавая прочное и термостойкое соединение. Этот метод отличается от традиционных способов пайки тем, что не требует использования присадочных материалов, что позволяет сохранить первоначальный вес и размеры соединяемых металлов.

Прочность и термостойкость получаемого соединения присущи самим основным металлам, что делает диффузионное соединение особенно выгодным для применения с тугоплавкими и высокопрочными легированными материалами. Независимо от того, используется ли эта технология для соединения слоев или просто для соединения двух деталей, она предлагает надежное решение для создания прочных и эффективных металлических узлов.

В последние годы усовершенствования в области точного контроля температуры и равномерности давления в больших деталях еще больше расширили возможности применения диффузионного склеивания. Это открыло новые возможности для производства продукции нового поколения, особенно в отраслях, где критически важны высокоэффективные материалы.

Понимание технологии PVD и напыления

Исторический контекст

Эволюция технологии PVD (физического осаждения из паровой фазы) и напыления имеет глубокие корни в новаторской работе нескольких ключевых фигур в XIX и XX веках. Один из самых ранних значительных вкладов был сделан сэром Уильямом Робертом Гроувом, британским ученым, который в середине XIX века провел эксперименты с электрическими разрядами в разреженных газах, заложив основу для того, что впоследствии стало технологией напыления. Работа Гроува стала основополагающей для понимания поведения частиц в среде низкого давления, что имеет решающее значение для процесса напыления.

Вслед за Гроувом Майкл Фарадей, другой британский физик, добился значительных успехов в этой области. Исследования Фарадея по осаждению металлов в вакууме позволили понять механизмы формирования пленок, что очень важно для развития методов PVD. Его эксперименты с катодными лучами и открытие темного пространства Фарадея еще больше прояснили принципы, лежащие в основе напыления.

В начале XX века американский физик Ирвинг Ленгмюр внес значительный вклад в эту область, особенно своими работами по изучению поведения электронов в газах. Исследования Ленгмюра помогли уточнить понимание физики плазмы, которая имеет решающее значение для работы систем напыления.

Современная эра технологии напыления началась с работы Уильяма Райта, который в 1967 году разработал первую практическую систему магнетронного напыления. Инновация Райта позволила добиться более эффективного и контролируемого осаждения тонких пленок, что значительно расширило возможности применения напыления в различных отраслях промышленности. Его работа ознаменовала поворотный момент в переходе от лабораторных диковинок к промышленным процессам.

Эти исторические события в совокупности создали основу для сложных технологий PVD и напыления, которыми мы пользуемся сегодня, позволяя производить высококачественные тонкие пленки для широкого спектра применений, от электроники до оптики и не только.

Виды технологий напыления

Методы напыления являются неотъемлемой частью процессов физического осаждения из паровой фазы (PVD), предлагая универсальный спектр методов нанесения тонких пленок на различные подложки. К основным методам относятся магнетронное распыление постоянным током (DC), радиочастотное (RF) распыление и распыление ионным пучком, каждый из которых предназначен для конкретных применений и типов материалов.

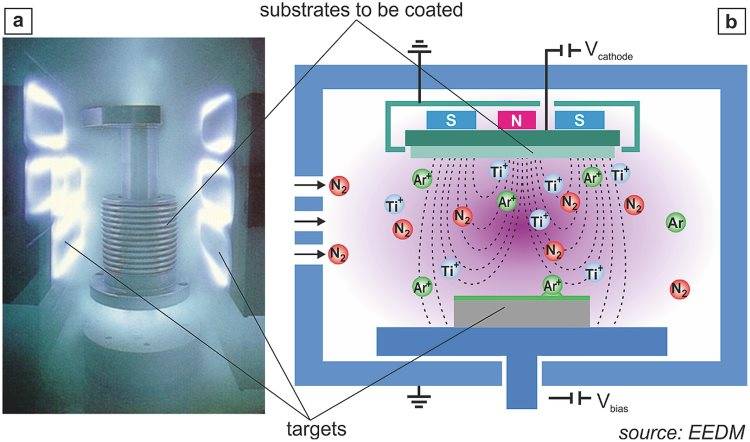

Магнетронное распыление постоянным током (DC) широко используется для осаждения металлов и некоторых видов керамики. В этом методе источник питания постоянного тока генерирует плазму в газовой среде низкого давления. Плазма, созданная вблизи материала мишени, заставляет ионы газа сталкиваться с мишенью, выбивая атомы, которые затем выбрасываются в газовую фазу. Магнитное поле, создаваемое магнитным блоком, увеличивает скорость напыления и обеспечивает более равномерное осаждение на подложку. Скорость напыления можно рассчитать по специальной формуле, в которой учитываются такие параметры, как плотность потока ионов, свойства материала мишени и расстояние между мишенью и подложкой.

Радиочастотное (RF) напыление расширяет возможности применения напыления на непроводящие материалы. В отличие от напыления постоянным током, при радиочастотном напылении используется переменный ток, что позволяет осаждать изоляционные материалы. Эта технология особенно полезна для материалов, которые невозможно напылить с помощью методов постоянного тока, что расширяет сферу применения PVD.

Ионно-лучевое напыление предполагает использование сфокусированного ионного пучка для бомбардировки материала-мишени, в результате чего атомы выбрасываются и осаждаются на подложку. Этот метод обеспечивает высокую точность и контроль, что делает его подходящим для приложений, требующих сложных узоров или высококачественных покрытий.

Каждый из этих методов обладает уникальными преимуществами и выбирается в зависимости от конкретных требований приложения, будь то электронные компоненты, оптические покрытия или устройства для сбора энергии. Понимание этих технологий имеет решающее значение для оптимизации процесса PVD и достижения желаемых свойств пленки.

Реактивное напыление

Реактивное напыление - это сложная технология, используемая в физическом осаждении из паровой фазы (PVD) для создания тонкопленочных покрытий с точно контролируемой стехиометрией и структурой. Этот метод предполагает введение в камеру напыления реактивных газов, таких как кислород или азот, которые реагируют с распыленными частицами материала-мишени, образуя оксидные или нитридные пленки, соответственно. Добавление этих реактивных газов значительно изменяет процесс осаждения, делая его более сложным и требуя тщательного контроля параметров, таких как парциальное давление инертного и реактивного газов, для достижения желаемого состава и свойств пленки.

Сложность возникает из-за гистерезисного поведения, наблюдаемого во многих процессах реактивного напыления, что требует точного контроля таких переменных, как расход газа и относительное давление. Например, модель Берга, предложенная Бергом и др., обеспечивает основу для оценки влияния добавления реактивного газа на эрозию мишени и скорость осаждения пленки. Эта модель помогает понять, как изменение относительного давления инертного и реактивного газов может повлиять на стехиометрию пленки, что крайне важно для оптимизации функциональных свойств, таких как напряжение в пленках нитрида кремния (SiNx) и показатель преломления в пленках оксида кремния (SiOx).

На практике реактивное напыление позволяет получать тонкие пленки с заданным химическим составом, что повышает их эффективность в различных областях применения. Например, в полупроводниковой промышленности эти пленки могут быть настроены на достижение определенных показателей проводимости, сопротивления и диэлектрических свойств, а в оптических приложениях они могут модулировать длины волн пропускания, отражения и поглощения. Такая универсальность делает реактивное напыление незаменимым инструментом в современной PVD-технологии, позволяя создавать передовые материалы с уникальными свойствами для широкого спектра отраслей.

Геометрии мишеней и их преимущества

Планарные мишени

Планарные мишени широко используются в различных областях благодаря своей простоте и эффективности в процессах переноса материала. Такие мишени особенно выгодны в сценариях, где основное внимание уделяется созданию прототипов или элементарным экспериментам, особенно когда потребность в материале невелика. Простая геометрия планарных мишеней позволяет легко интегрировать их в существующие системы напыления, что делает их популярным выбором для начальных испытаний и мелкосерийного производства.

Преимущества планарных мишеней

- Простота: Плоская, несложная конструкция планарных мишеней упрощает как процесс изготовления, так и интеграцию в системы напыления. Эта простота использования особенно полезна для исследователей и инженеров, которые тестируют новые материалы или процессы.

- Экономическая эффективность: Благодаря простой геометрии планарные мишени могут быть изготовлены по более низкой цене по сравнению с мишенями более сложной конструкции. Это делает их привлекательным вариантом для проектов с ограниченным бюджетом.

- Универсальность: Планарные мишени могут быть изготовлены из различных материалов, включая металлы, керамику и компаунды, что позволяет использовать их в самых разных экспериментальных установках и приложениях.

Недостатки планарных мишеней

- Использование материалов: Одним из основных недостатков планарных мишеней является их относительно низкая эффективность использования материала. Плоская поверхность может привести к неравномерному износу, что приводит к нерациональному использованию материала и необходимости его частой замены.

- Ограничения по масштабу: Плоские мишени не подходят для крупномасштабного производства из-за ограниченных возможностей переноса материала. Их конструкция не позволяет эффективно справляться с непрерывными и крупносерийными работами, обычно связанными с промышленным применением.

- Характер износа: Равномерный износ планарной поверхности может привести к преждевременной деградации, что требует более частых циклов обслуживания и замены. Это может быть существенным недостатком в условиях высокой производительности.

В целом, несмотря на простоту и экономичность планарных мишеней, они лучше всего подходят для мелкомасштабных применений и начальных экспериментов. Ограничения по использованию материалов и масштабируемости делают их менее идеальными для крупномасштабного промышленного производства.

Вращающиеся мишени

Разработка вращающихся мишеней значительно повысила эффективность и результативность процессов напыления, особенно в крупномасштабном производстве, таком как изготовление архитектурного стекла и плоскопанельных дисплеев. В отличие от традиционных плоских мишеней, вращающиеся мишени разработаны для максимального использования материала и долговечности работы.

Одним из главных преимуществ вращающихся мишеней является их высокая материалоемкость. Такие мишени обычно вмещают больше материала, что позволяет увеличить продолжительность производства без необходимости частой замены. Это позволяет сократить время простоя системы и увеличить производительность оборудования для нанесения покрытий. Например, вращающаяся мишень может поддерживать производственный цикл в несколько раз дольше, чем плоская мишень, тем самым повышая общую производительность.

Кроме того, вращающиеся мишени позволяют использовать более высокие плотности мощности в процессе напыления. Непрерывное вращение мишени обеспечивает равномерное распределение тепла по ее поверхности, что уменьшает локальный перегрев и продлевает срок службы мишени. Равномерное распределение тепла также позволяет увеличить скорость осаждения, поскольку мишень может выдерживать более высокие затраты энергии без нарушения структурной целостности. Следовательно, использование вращающихся мишеней не только повышает эффективность процесса напыления, но и улучшает качество осаждаемых пленок.

При реактивном напылении, когда материал мишени реагирует с реактивным газом для формирования желаемой тонкой пленки, вращающиеся мишени дают дополнительные преимущества. Равномерное распределение тепла и более высокая плотность мощности обеспечивают более контролируемую и последовательную реакцию, что приводит к улучшению свойств пленки, таких как лучшая адгезия, меньшая пористость и повышенная механическая прочность. Это делает вращающиеся мишени незаменимым инструментом в отраслях, где требуются высокоточные покрытия с жесткими стандартами.

В целом, применение вращающихся мишеней в технологии напыления представляет собой значительный прогресс, обеспечивающий ощутимые преимущества с точки зрения использования материалов, эффективности процесса и качества продукции.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Пресс-формы для изостатического прессования для лаборатории

- Портативный цифровой дисплей Автоматический лабораторный стерилизатор Автоклав для стерилизации под давлением

- Высокоэнергетическая вибрационная шаровая мельница для лабораторного использования

Связанные статьи

- Аддитивное производство для изостатического прессования: соединение новой технологии с традиционным производством

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Понимание холодного изостатического прессования и его применения

- Изучение областей применения изостатического прессования

- Применение технологии горячего изостатического прессования при приготовлении специальной керамики