Введение в изостатическое прессование

Изостатическое прессование — это производственный процесс, используемый при производстве материалов и компонентов высокой плотности и высокой прочности. Изостатическое прессование включает приложение давления равномерно во всех направлениях к порошкообразному материалу, который содержится в гибкой или жесткой форме. Этот метод может быть достигнут с использованием технологии мокрого или сухого мешка, которая включает погружение формы в жидкую или газовую среду соответственно. Изостатически прессованные продукты имеют ряд преимуществ, таких как равномерная плотность, высокая прочность в сыром состоянии и превосходное качество поверхности. Они широко используются в аэрокосмической, медицинской и автомобильной промышленности.

Оглавление

Виды изостатического прессования

Изостатическое прессование — это универсальный производственный процесс, который можно использовать для создания широкого ассортимента высококачественной продукции. Существует два типа изостатического прессования: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP).

Холодное изостатическое прессование (CIP)

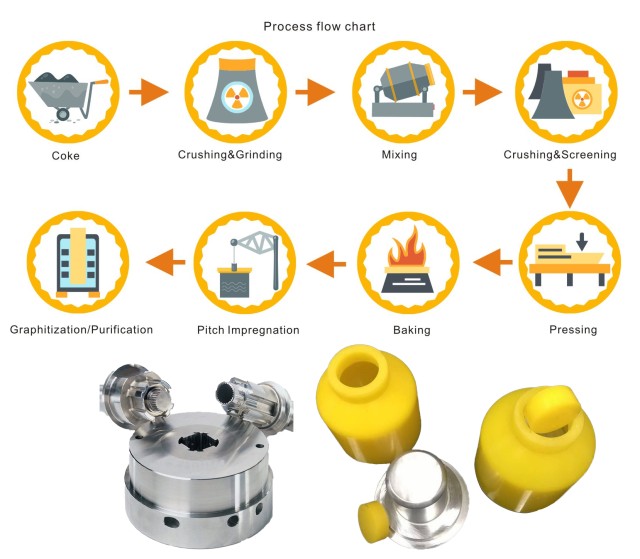

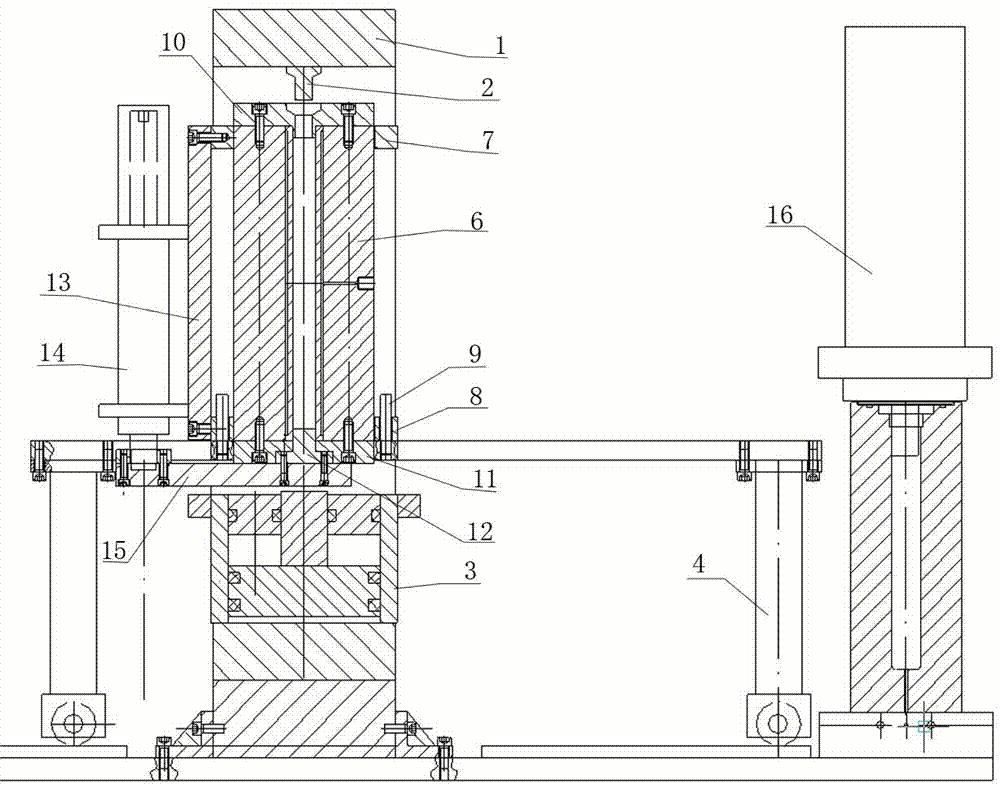

Холодное изостатическое прессование включает уплотнение порошков, заключенных в эластомерные формы. В этом процессе пресс-форма помещается в камеру давления и заполняется жидкостью комнатной температуры, после чего пресс прикладывает давление со всех сторон, конденсируя металлический порошок. В результате частицы порошка механически связываются друг с другом, создавая прочное сырое тело. Для холодного сухого изостатического прессования мешков используются два типа прессов — моностатические изостатические прессы с одногнездной конструкцией и денсоматические изостатические прессы с многогнездной конструкцией. Холодное изостатическое прессование используется для изделий, требующих высокой степени точности, таких как керамические детали и металлические порошки. Поскольку давление применяется при комнатной температуре, процесс является относительно быстрым и недорогим. Однако полученные изделия могут не обладать той же степенью прочности и ударной вязкости, что и изделия, полученные горячим изостатическим прессованием.

Горячее изостатическое прессование (HIP)

Горячее изостатическое прессование предполагает уплотнение порошкового материала при высокой температуре и давлении с использованием герметичного металлического контейнера. Высокая температура и давление вызывают сплавление частиц порошка, в результате чего получается продукт с однородной микроструктурой и отличными механическими свойствами. Горячее изостатическое прессование используется для создания изделий, требующих высокой степени прочности и ударной вязкости, таких как компоненты авиационных двигателей и ядерные топливные стержни. Этот процесс является более дорогим и трудоемким, чем холодное изостатическое прессование, но позволяет получать продукцию более высокого качества. Горячее изостатическое прессование (HIP) включает одновременное приложение температуры и давления для получения полностью плотных деталей (до 100% теоретической плотности) и используется в основном для инженерной керамики, требующей оптимальных свойств для высокопроизводительных приложений.

Таким образом, изостатическое прессование представляет собой универсальный производственный процесс, который можно использовать для создания широкого ассортимента высококачественной продукции. Тип применяемого изостатического прессования зависит от требуемых свойств продукта. Холодное изостатическое прессование используется для изделий, требующих точности, а горячее изостатическое прессование используется для изделий, требующих прочности и ударной вязкости.

Технология мокрых мешков

Изостатическое прессование — это производственный процесс, при котором производятся высококачественные керамические изделия с одинаковой плотностью и прочностью. Один из методов, используемых в изостатическом прессовании, известен как технология мокрого мешка.

Наполнение мешка керамическим порошком

Технология мокрого мешка предполагает заполнение гибкого мешка керамическим порошком. Затем мешок погружают в жидкую среду, которая может быть водой или маслом.

Применение высокого давления

Затем мешок подвергается воздействию высокого давления, до 200 МПа, которое равномерно сжимает порошок со всех сторон, что приводит к однородной плотности и уменьшению пористости.

Равномерное распределение давления

Жидкая среда также способствует равномерному распределению давления и предотвращению образования трещин или дефектов в конечном изделии.

Снятие пакета и сушка порошка

После прессования мешок аккуратно снимается, а спрессованный порошок высушивается и спекается для достижения желаемых свойств.

Использование в различных отраслях

Технология мокрых мешков особенно полезна для производства сложных форм и крупногабаритных компонентов, требующих высокой точности и надежности. Он широко используется в аэрокосмической, автомобильной и медицинской промышленности, где точность и долговечность имеют решающее значение.

Широкий спектр материалов

Этот процесс также позволяет использовать широкий спектр керамических материалов, таких как оксид алюминия, цирконий и нитрид кремния, каждый из которых имеет свои уникальные свойства и области применения.

Специализированное оборудование и экспертиза

Хотя технология мокрых мешков требует специального оборудования и опыта, она предлагает значительные преимущества по сравнению с другими производственными процессами, такими как литье под давлением или сухое прессование, с точки зрения качества, экономической эффективности и масштабируемости.

Технология сухих мешков

Технология сухого мешка представляет собой форму изостатического прессования, которая используется для производства высококачественных однородных продуктов. Процесс включает в себя использование гибкого мешка, наполненного порошком, для создания желаемой формы. Вот пошаговый процесс работы технологии Dry Bag:

Шаг 1: Наполнение пакета порошком

Первым шагом в процессе технологии сухих мешков является наполнение гибкого мешка порошком, необходимым для создания желаемой формы. Порошок тщательно измеряется, чтобы гарантировать, что конечный продукт имеет самое высокое качество.

Шаг 2: Размещение сумки в камере

Как только мешок заполнен порошком, он помещается в камеру. Затем камера наполняется водой или газом.

Шаг 3: Применение давления

По мере увеличения давления в камере частицы порошка внутри мешка вынуждены принимать форму мешка. Мешок расширяется, чтобы приспособиться к давлению и форме порошка.

Шаг 4: Достижение желаемой плотности и формы

Давление поддерживается до тех пор, пока не будут достигнуты желаемая плотность и форма. Конечным продуктом является мешок, наполненный порошком, который принял желаемую форму.

Шаг 5: Удаление мешка и спекание продукта

Затем мешок вынимают из камеры и продукт спекают. Спекание — это процесс, при котором частицы порошка сплавляются вместе для создания твердого продукта. Этот процесс минимизирует пористость и приводит к превосходным механическим свойствам.

Технология сухих мешков широко используется в производстве керамических и металлических компонентов для аэрокосмической, медицинской и промышленной техники. Этот процесс имеет несколько преимуществ по сравнению с традиционными методами производства, в том числе возможность изготовления изделий сложной формы и стабильного качества. Кроме того, этот процесс более безопасен для окружающей среды, чем другие формы изостатического прессования, поскольку не требует использования масел или смазочных материалов.

В заключение можно сказать, что технология Dry Bag — это эффективный и универсальный способ производства высококачественных продуктов изостатического прессования. Процесс включает заполнение гибкого мешка порошком, помещение его в камеру, приложение давления для придания порошку формы мешка, достижение желаемой плотности и формы и спекание продукта. Конечный продукт представляет собой высококачественный однородный продукт с минимальной пористостью и отличными механическими свойствами.

Преимущества холодного изостатического прессования

Холодное изостатическое прессование (CIP) — это производственный процесс, который включает прессование порошков в очень плотное и однородное твердое вещество за счет применения высокого давления. Этот процесс предлагает несколько преимуществ, что делает его идеальным выбором для производства широкого спектра материалов. В этом разделе мы рассмотрим некоторые из основных преимуществ холодного изостатического прессования.

Зеленая сила

Одним из основных преимуществ холодного изостатического прессования является его способность производить материалы с высокой прочностью в сыром состоянии. Прочность в сыром виде относится к способности формованного материала выдерживать манипуляции до того, как он полностью затвердеет. Материалы, полученные методом холодного изостатического прессования, обладают высокой прочностью в сыром состоянии, а это означает, что такие материалы имеют более высокую текучесть, поскольку их можно спекать или обрабатывать быстрее, чем другие материалы.

Равномерная плотность

Холодное изостатическое прессование обеспечивает равномерную плотность материалов. Это означает, что будет равномерная усадка, когда материал проходит через другие процессы, такие как спекание. Равномерную плотность можно объяснить тем фактом, что давление, используемое в CIP, достигает каждой части материала с одинаковой величиной.

Равномерная прочность

Поскольку давление, используемое для уплотнения материалов, одинаково во всех направлениях, материал имеет одинаковую прочность. Материалы с одинаковой прочностью обычно более эффективны, чем материалы с неравномерной прочностью.

Универсальность

CIP можно использовать для изготовления сложных форм, которые невозможно изготовить другими методами. Кроме того, его можно использовать для производства крупногабаритных материалов. Единственным ограничением размера материалов, производимых этим методом, является размер сосуда высокого давления.

Устойчивость к коррозии

Холодное изостатическое прессование повышает коррозионную стойкость материала. Таким образом, материалы, которые подвергаются этому процессу, имеют более длительный срок службы, чем большинство других материалов.

Механические свойства

Улучшаются механические свойства материалов холодного изостатического прессования. Некоторые из улучшенных свойств включают пластичность и прочность.

Заключение

Изостатическое прессование — универсальная технология, которая широко используется в производстве материалов и компонентов с высокими эксплуатационными характеристиками. Он предлагает многочисленные преимущества по сравнению с традиционными методами прессования, такие как прочность в сыром состоянии и равномерная плотность. Технологии мокрого и сухого мешков являются двумя наиболее распространенными типами изостатического прессования, используемыми сегодня. Технология применима в широком спектре отраслей, включая аэрокосмическую, автомобильную, медицинскую и ядерную. Изостатическое прессование, позволяющее изготавливать сложные формы и высококачественные детали, является надежным и экономичным способом производства продукции, отвечающей самым строгим стандартам качества.

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Связанные статьи

- Горячее и холодное изостатическое прессование: применение, процесс и характеристики

- Аддитивное производство для изостатического прессования: соединение новой технологии с традиционным производством

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Холодное изостатическое прессование: обзор и промышленное применение

- Понимание холодного изостатического прессования и его применения