Основы холодного изостатического прессования

Оглавление

- Основы холодного изостатического прессования

- Виды холодного изостатического прессования

- CIP против других методов

- Процесс холодного изостатического прессования

- Преимущества и недостатки CIP для глиноземной керамики

- Применение холодного изостатического прессования

- Сравнение с другими технологиями сжатия

Определение и цель холодного изостатического прессования (CIP)

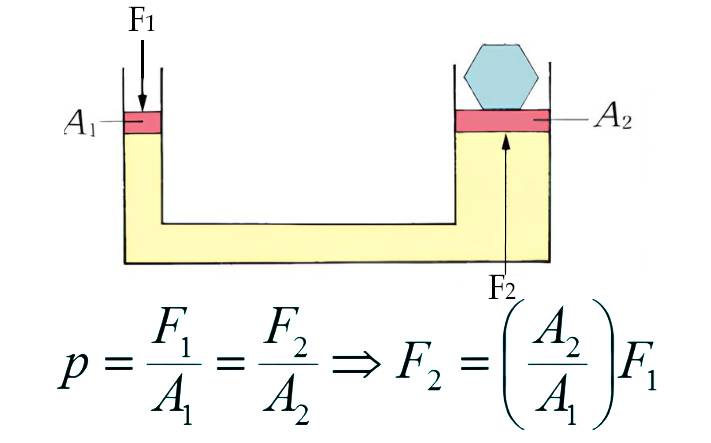

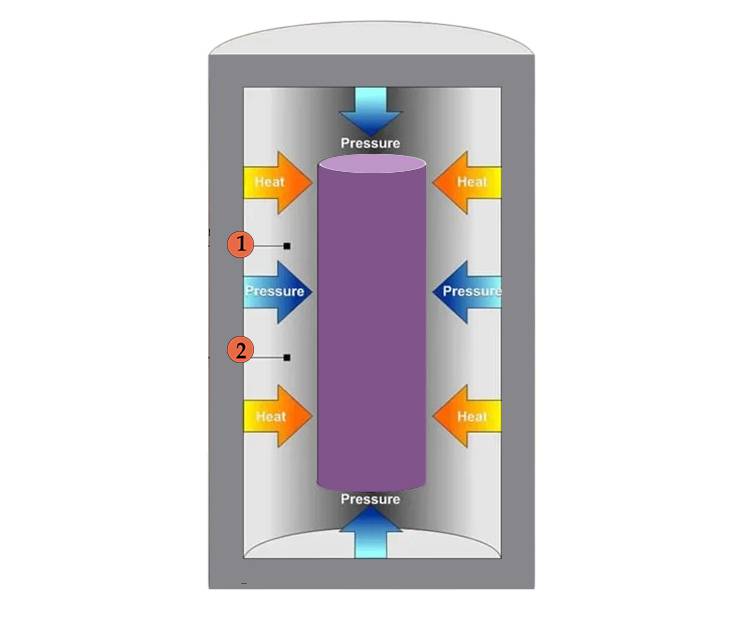

Холодное изостатическое прессование (CIP) — это метод обработки материалов путем уплотнения порошков посредством приложения равномерного давления со всех сторон. Этот процесс основан на законе Паскаля, который гласит, что давление, приложенное в закрытой жидкости, передается одинаково во всех направлениях.

CIP предполагает помещение порошка в эластомерную форму и применение давления жидкости для его сжатия. В результате получается очень компактный твердый материал. CIP можно использовать для широкого спектра материалов, таких как пластмассы, графит, керамика, порошковая металлургия и мишени для распыления.

Разница между изостатическим прессованием мокрого мешка и сухого мешка

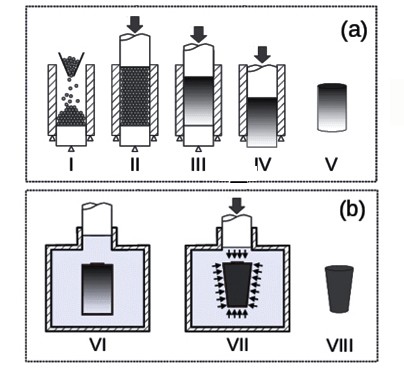

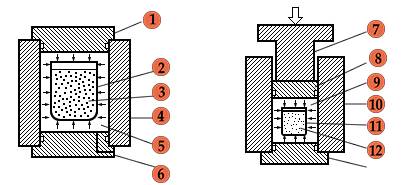

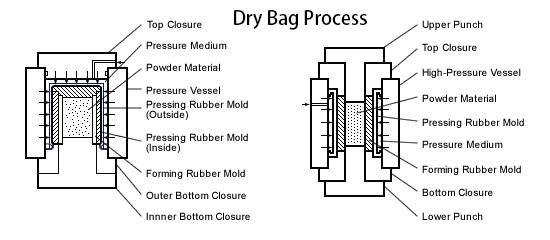

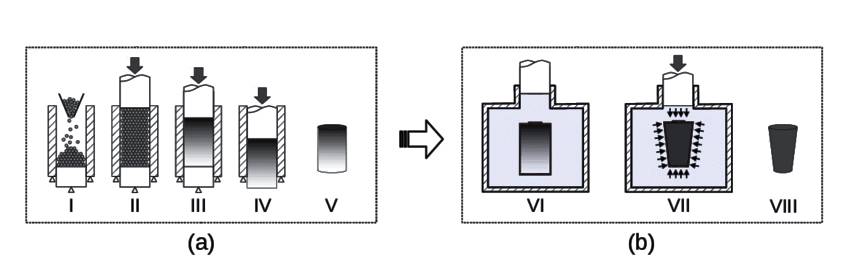

Существует два типа холодного изостатического прессования: изостатическое прессование в мокром мешке и в сухом мешке.

При изостатическом прессовании в мокром мешке порошок заключен в резиновую оболочку и погружен в жидкость, которая равномерно передает давление на порошок. Этот метод используется для мелкосерийного производства, прототипирования, а также исследований и разработок.

При изостатическом прессовании в сухих мешках эластомерная форма является неотъемлемой частью изостатического пресса. Прикладываемое давление в основном двухосное, и этот метод подходит для крупносерийного производства.

Роль качества порошка и конструкции оснастки в CIP

Качество порошка и конструкция оснастки играют решающую роль в успехе холодного изостатического прессования.

Качество используемого порошка влияет на плотность и прочность конечного продукта. В CIP-мойке обычно используются порошки с низким содержанием воска или без него. Кроме того, допуски на размеры деталей, изготовленных методом CIP, относительно велики, поэтому контроль размера и формы может быть не таким важным, как при других методах прессования.

Проектирование оснастки также важно для CIP. Используются эластомерные формы, изготовленные из таких материалов, как уретан, резина или поливинилхлорид. Выбор материала и конструкции формы влияет на точность и точность конечного продукта.

Концепция и преимущества изостатического прессования

Изостатическое прессование, в том числе холодное изостатическое прессование, дает ряд преимуществ при обработке материалов.

Одним из основных преимуществ является возможность достижения равномерного уплотнения и улучшения формоустойчивости по сравнению с одноосным прессованием. Изостатическое прессование оказывает давление с нескольких направлений, в результате чего получаются высококачественные детали с большей плотностью.

Изостатическое прессование также подходит для формирования сложных форм, которые невозможно сжать другими методами. Использование эластомерных форм обеспечивает гибкость и универсальность при формовании материалов.

Таким образом, холодное изостатическое прессование является ценным методом формования и уплотнения порошков. Он предлагает уникальные преимущества с точки зрения однородности, возможности формы и универсальности. Понимая основы CIP и ее применения, предприятия могут использовать этот процесс для производства высококачественных компонентов для различных отраслей промышленности.

Виды холодного изостатического прессования

Технология CIP с использованием мокрых мешков

Холодное изостатическое прессование (CIP) — распространенный метод, используемый для уплотнения порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Методика «мокрых мешков» — это подтип CIP, при котором необработанный порошок засыпается в гибкие формы, которые погружаются в воду или другие жидкости. Затем применяется изостатическое давление для сжатия порошка до желаемой формы. Этот процесс позволяет производить сложные детали и даже может быть использован для прессования вольфрамовых слитков весом до 1 тонны.

Прессование сухих мешков и его применение

Другим подтипом CIP является прессование в сухих мешках, которое используется для изготовления простых форм. В этом процессе форма, наполненная порошком, герметизируется, и между формой и сосудом под давлением происходит сжатие. Прессование сухих мешков больше подходит для крупносерийного производства относительно простых форм и может быть автоматизировано для повышения эффективности.

Сравнение производства сложных форм при CIP и одноосном штамповочном прессовании

При сравнении холодного изостатического прессования (CIP) с одноосным прессованием становится очевидным, что CIP позволяет производить более сложные формы. С другой стороны, одноосное прессование подходит для прессования простых форм фиксированных размеров, таких как цилиндры или квадраты. CIP обеспечивает большую гибкость формы и размера, что позволяет производить более длинные пропорции и улучшать уплотнение порошка. Кроме того, CIP не требует использования воскового связующего, как при одноосном прессовании, что устраняет необходимость в операциях депарафинизации.

Преимущества CIP перед одноосным прессованием

Холодное изостатическое прессование (CIP) имеет ряд преимуществ перед одноосным прессованием. Во-первых, CIP позволяет производить более сложные формы по сравнению с одноосным прессованием, которое ограничивается простыми формами. Во-вторых, CIP обеспечивает более однородные свойства продукта, большую однородность и более точный контроль размеров готового продукта. Это также обеспечивает увеличение соотношения сторон, улучшенное уплотнение порошка и возможность обработки материалов с различными характеристиками и формами. Кроме того, CIP сокращает время цикла и повышает производительность.

CIP против других методов

Сравнение CIP и литья под давлением

Когда требуются компоненты сложной формы, выходящие за рамки возможностей одноосного прессования, и требуется большая производительность производства, используются два основных варианта: CIP (холодное изостатическое прессование) и литье под давлением. CIP был первым высокотехнологичным методом производства глиноземной керамики, описанным в литературе. По сравнению с одноосным штамповочным прессованием, CIP позволяет создавать более сложные формы и значительно уменьшать градиенты давления прессования, что приводит к меньшим искажениям и растрескиванию. Однако CIP не так распространен в промышленности, как литье под давлением, и обычно используется только тогда, когда требуются очень сложные формы, а литье под давлением нецелесообразно.

Роль CIP в производстве глиноземной керамики

CIP играет решающую роль в производстве глиноземной керамики. Это позволяет производить компоненты сложной формы, которые недоступны другим методам, таким как одноосное прессование. Сырьем CIP для глиноземной керамики может быть простой измельченный оксид алюминия Байера, измельченный и высушенный распылением оксид алюминия Байера или высокотехнологичные нанопорошки SolGel, полученные распылительной сушкой. Некоторые из ключевых преимуществ CIP для глиноземной керамики включают возможность производить более сложные формы, уменьшенные градиенты давления прессования, низкую стоимость пресс-форм для сложных деталей при небольших производственных циклах, отсутствие ограничений по размеру и короткое время цикла обработки.

Использование CIP в производстве изоляторов свечей зажигания.

Изоляторы свечей зажигания являются одними из крупнейших в мире керамических компонентов, производимых с использованием CIP. Ежегодно около 3 миллиардов изоляторов свечей зажигания проходят безразборную очистку. Использование CIP в производстве изоляторов свечей зажигания демонстрирует его способность обрабатывать большие объемы производства и сложные формы. CIP является основой индустрии свечей зажигания и представляет собой относительно недорогой процесс, идеально подходящий для сложных форм и больших производственных циклов.

Виды сырья CIP

При производстве глиноземной керамики методом CIP могут использоваться различные виды сырья. Обычно используемое сырье включает простой измельченный оксид алюминия Байера, измельченный и высушенный распылением оксид алюминия Байера и, в редких случаях, высокотехнологичные нанопорошки SolGel, полученные распылительной сушкой. Выбор сырья зависит от конкретных требований к производимому керамическому компоненту. Сырью CIP требуется отличная сыпучесть, которая обычно достигается за счет распылительной сушки или вибрации формы во время наполнения.

Преимущества СИП:

- Возможны более сложные формы по сравнению с одноосным прессованием.

- Значительно уменьшены градиенты давления прессования, что приводит к уменьшению деформации и растрескивания.

- Низкая стоимость пресс-формы, идеально подходит для сложных деталей небольшими тиражами.

- Нет ограничений по размеру, подходит для очень больших компонентов.

- Короткое время цикла обработки, не требуется сушка или выгорание связующего

Недостатки CIP:

- Ограниченный контроль размеров по сравнению с прессованием металла в штампе

- Сложность формы превосходит одноосное прессование, но уступает литью под давлением порошка (PIM).

- Порошки для CIP требуют превосходной сыпучести, часто достигаемой за счет распылительной сушки.

- Ограниченные возможности и вместимость судна

- Сравнительно ручной процесс с более низкой производительностью по сравнению с прессованием в металлической матрице.

CIP — это твердотельный процесс, который дает ряд преимуществ при производстве высокопроизводительных металлических компонентов. Он обеспечивает однородную микроструктуру, сложность формы, низкую стоимость оснастки, масштабируемость процесса и возможность производить детали почти чистой формы с минимальными отходами материала. Однако он также имеет ограничения, такие как ограничение обработки определенных типов порошков, ограниченные возможности и емкость резервуара, а также необходимость большей последующей обработки по сравнению с процессами, в которых используются жесткие инструменты. Несмотря на эти ограничения, CIP остается ценным методом массового производства современной керамики и компонентов сложной формы.

Процесс холодного изостатического прессования

Процесс равномерного прессования в CIP

Холодное изостатическое прессование (CIP) — это метод обработки материалов путем прессования порошков, заключенных в эластомерную форму. Затем форма равномерно подвергается давлению жидкости, которое сжимает порошки в очень компактное твердое вещество. Этот процесс гарантирует, что давление применяется равномерно во всех направлениях, в результате чего получается однородный конечный продукт. CIP можно использовать для различных материалов, включая пластмассы, графит, керамику и порошковую металлургию.

Использование мягкого мешка или формы для CIP

При CIP для упаковки порошков используется эластомерная форма или мягкий мешок. Эта форма имеет низкую устойчивость к деформации, что позволяет ей легко сжиматься под приложенным давлением. Использование мягкого мешка или формы обеспечивает равномерное распределение давления по порошкам, в результате чего получается однородный и компактный конечный продукт.

Концепция пост-CIP

После процесса CIP формованное тело подвергается пост-CIP-обработке. Эта обработка включает в себя дальнейшую обработку или спекание для достижения желаемой конечной прочности и свойств. Обработка после CIP может варьироваться в зависимости от конкретного обрабатываемого материала.

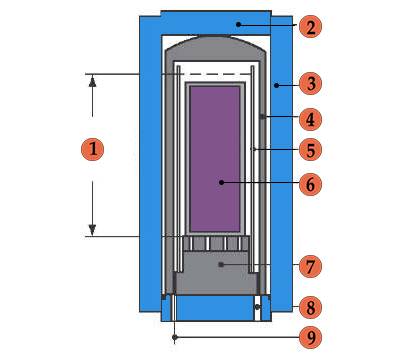

Роль масляной камеры в CIP

В CIP в качестве рабочей среды используется масляная камера. Масляная камера закрывает эластомерную форму и обеспечивает давление жидкости. Масляная камера играет решающую роль в равномерной передаче приложенного давления на форму, обеспечивая равномерное уплотнение порошков.

Циклы нагнетания и сброса давления в CIP

Процесс CIP включает в себя циклы повышения и сброса давления. Во время цикла нагнетания давление жидкости подается на эластомерную форму, сжимая порошки. Давление удерживается в течение определенного периода времени, позволяя порошкам затвердеть. После этого начинается цикл разгерметизации, сбрасывающий давление и позволяющий извлечь формованное тело.

Автоматизация и масштабное внедрение CIP

CIP можно автоматизировать и внедрить в больших масштабах для промышленного производства. Автоматизация позволяет точно контролировать циклы нагнетания и сброса давления, обеспечивая стабильные и высококачественные результаты. Масштабное внедрение CIP позволяет эффективно обрабатывать большие объемы материалов, что делает его пригодным для различных отраслей промышленности.

В целом, холодное изостатическое прессование является ценным методом обработки материалов, обеспечивающим равномерное уплотнение и высокое качество конечной продукции. Использование эластомерной формы, масляной камеры и циклов повышения давления обеспечивает стабильные результаты и обеспечивает крупномасштабное производство. Будь то пластмасса, керамика или порошковая металлургия, CIP предлагает надежное и эффективное решение для обработки материалов.

Преимущества и недостатки CIP для глиноземной керамики

Преимущества CIP по сравнению с одноосным прессованием и другими методами формования керамики

Когда требуются компоненты сложной формы, выходящие за рамки возможностей одноосного прессования, и требуется большая производственная мощность, двумя основными вариантами являются CIP (холодное изостатическое прессование) и литье под давлением. CIP был первым высокотехнологичным методом производства глиноземной керамики, описанным в литературе. Он обычно используется для массового производства современной керамики сложной формы или чрезвычайно крупных керамических компонентов.

Некоторые из ключевых преимуществ CIP для глиноземной керамики заключаются в следующем:

Возможны более сложные формы: CIP позволяет производить компоненты сложной формы, которые выходят за рамки возможностей одноосного прессования.

Значительно уменьшенный градиент давления прессования: CIP помогает уменьшить деформацию и растрескивание за счет равномерного прессования со всех направлений в трех измерениях.

Низкая стоимость пресс-формы: CIP идеально подходит для сложных деталей с небольшими производственными партиями, поскольку требует низкой стоимости пресс-формы.

Нет ограничений по размеру: CIP не имеет ограничений по размеру, кроме размеров камеры пресса. Поэтому он идеально подходит для очень больших компонентов, особенно сложной формы. Компоненты весом более 1 тонны подвергаются безразборной мойке.

Короткое время цикла обработки: CIP не требует сушки или выгорания связующего, что приводит к сокращению времени цикла обработки.

Ограничения и проблемы CIP для керамики

Несмотря на свои преимущества, CIP также имеет некоторые ограничения и проблемы для керамики:

Ограниченный контроль размеров: достижение высокой точности при CIP проблематично из-за необходимости использования очень тонкой и одинаковой толщины эластомерной формы или оболочки.

Сложность формы ниже, чем у PIM: хотя CIP обеспечивает превосходную сложность формы по сравнению с одноосным прессованием, она все же уступает литью под давлением порошка (PIM) с точки зрения сложности формы.

Требования к сыпучести порошков: Порошки, используемые в CIP, требуют превосходной сыпучести, что обычно означает сушку распылением или вибрацию формы во время наполнения.

Сравнительно ручной: CIP — это сравнительно ручной процесс, требующий осторожного обращения и контроля.

Ограничено обработкой определенных типов порошков: CIP ограничивается обработкой порошков с превосходной сыпучестью, что может ограничить диапазон материалов, которые можно использовать.

Ограниченные возможности и вместимость резервуара: CIP ограничена возможностями и емкостью камеры пресса, что может ограничивать размер изготавливаемых компонентов.

Несмотря на эти ограничения, CIP остается широко используемым методом массового производства современной керамики сложной формы или большими тиражами. Он особенно распространен в глиноземной промышленности, где он является основой производства свечей зажигания и является относительно дешевым процессом, идеально подходящим для сложных форм и больших производственных циклов. Помимо изоляторов свечей зажигания, другие компоненты, обычно подвергаемые CIP, включают специальные изнашиваемые компоненты (например, те, которые используются в насосах и текстильной промышленности) и электрические изоляторы.

В целом, CIP предлагает уникальные преимущества для производства глиноземной керамики, позволяя производить компоненты сложной формы с уменьшенными градиентами давления и более короткими циклами обработки. Однако важно учитывать его ограничения и проблемы, такие как ограниченный контроль размеров и требования к текучести порошка, при выборе подходящего метода формования керамики для конкретного применения.

Применение холодного изостатического прессования

Распространенное использование CIP в производстве современной керамики.

Холодное изостатическое прессование (CIP) — это порошковая технология почти сетчатой формы, используемая для производства металлических и керамических компонентов. Хотя CIP обычно используется для обработки керамики, последние разработки в области технологических возможностей и порошковой металлургии позволили более широко использовать CIP и в производстве высокопроизводительных металлических деталей.

Такие преимущества, как твердотельная обработка, однородная микроструктура, сложность формы, низкая стоимость оснастки и масштабируемость процесса, сделали CIP жизнеспособным способом обработки металлов. Кроме того, возможность производства деталей почти идеальной формы с минимальными отходами материала сделала этот процесс более широко приемлемым в нишевых приложениях, таких как аэрокосмическая и автомобильная промышленность.

Обычное применение холодного изостатического прессования включает консолидацию керамических порошков, графита, огнеупорных материалов, электрических изоляторов и сжатие современной керамики. Обычно используются такие материалы, как нитрид кремния, карбид кремния, нитрид бора, карбид бора, борид титана и шпинель. Эта технология также находит новые применения, такие как сжатие мишеней для распыления, покрытие компонентов клапанов, используемых для уменьшения износа цилиндров двигателей, а также применение в телекоммуникациях, электронике, аэрокосмической и автомобильной промышленности.

Роль CIP в производстве свечей зажигания и глиноземной промышленности

CIP играет важную роль в производстве свечей зажигания и глиноземной промышленности. В производстве свечей зажигания CIP обычно используется для массового производства современной керамики сложной формы или чрезвычайно крупных керамических компонентов. Он используется не только для изоляторов свечей зажигания, но и для изготовления специальных изнашиваемых компонентов в насосах и текстильной промышленности, а также в качестве электрических изоляторов.

В глиноземной промышленности CIP считается основой производства свечей зажигания. Это относительно недорогой процесс, который идеально подходит для сложных форм и больших производственных циклов. Это делает его важным методом эффективного производства свечей зажигания.

В целом, холодное изостатическое прессование — это проверенный процесс производства высокопроизводительных деталей в различных отраслях промышленности. Его способность достигать высокой плотности керамики и универсальность при обработке как керамики, так и металлов делают его ценным методом для производителей.

Сравнение с другими технологиями сжатия

Холодное изостатическое прессование и горячее изостатическое прессование: сравнительный обзор

В области обработки материалов выделяются две мощные технологии: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). Хотя оба метода имеют общую цель улучшения свойств материала, они делают это в разных условиях, каждый из которых предлагает уникальные преимущества. Вот сравнительный обзор холодного изостатического прессования и горячего изостатического прессования:

Холодное изостатическое прессование (CIP): Холодное изостатическое прессование, часто называемое холодным изостатическим прессованием, предполагает воздействие на материал равномерного давления со всех сторон. Это достигается путем погружения материала в текучую среду высокого давления и приложения гидравлического давления. CIP особенно эффективен для придания формы и консолидации порошкообразных материалов, создания сложных форм и достижения высокой плотности неспеченного материала.

Горячее изостатическое прессование (HIP): Горячее изостатическое прессование (HIP) — это технология процесса, в которой используется высокая температура и высокое давление, чтобы подвергать металлические или керамические изделия одинаковому давлению во всех направлениях, чтобы детали можно было спекать и уплотнять. В 2021 году Североамериканская ассоциация термообработки, представитель мировой индустрии термообработки, включила горячее изостатическое прессование, технологию сжигания водорода и технологию аддитивного производства в тройку наиболее перспективных технологий и процессов.

Оборудование для горячего изостатического прессования состоит из резервуара высокого давления, нагревательной печи, компрессора, вакуумного насоса, резервуара для хранения, системы охлаждения и компьютерной системы управления, где резервуар высокого давления является ключевым устройством всего оборудования.

С этой точки зрения поиск альтернативных методов, отвечающих развивающейся технологии и отвечающих технологическим требованиям не только для металлических и керамических подложек, но и для полимерных подложек, побудил исследователей к разработке новых технологий и методов. «Метод аэрозольного нанесения керамического порошка», как указано, требует не только дополнительных этапов высокотемпературной термообработки или спекания, но также однородного и непрерывного применения на больших площадях. Это стало тенденцией, которая ежегодно привлекает внимание исследователей технологий полупроводниковых материалов. В результате всех этих преимуществ метод аэрозольного осаждения был признан достойным изучения как с точки зрения его технических деталей, так и с точки зрения применимости, а поскольку это новая технология, которая все еще открыта для развития в этой области, она может удовлетворить потребности в полупроводниковых технологиях нового поколения.

Использование изостатического прессования имеет явное преимущество, за исключением алюминия и железа, спрессованных до высокой плотности. При высоких плотностях как штамповое, так и изостатическое прессование дает одинаковую плотность неспеченного порошка с железными и алюминиевыми порошками. Однако для таких материалов, как алюминий, которые имеют постоянное напряжение сдвига, радиальное давление становится примерно равным осевому давлению, т.е. приближается к изостатическому распределению давления. Однако для таких материалов, как медь, где предел текучести является функцией нормального напряжения в плоскости сдвига, радиальное давление остается меньше осевого давления. Хотя распределение давления внутри прессовки холодного прессования может стать изостатическим, предположительно, зависимость давления от плотности должна быть идентична зависимости давления от изостатического прессования только в том случае, если распределение плотности одинаково однородно.

Таким образом, холодное изостатическое прессование и горячее изостатическое прессование представляют собой разные подходы к обработке материалов, каждый из которых имеет свои преимущества. Выбор между ними зависит от конкретных целей вашего проекта и характеристик используемых материалов.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Теплый изостатический пресс для исследований твердотельных батарей

Связанные статьи

- Что такое изостатический пресс?

- Как изостатические прессы помогают устранять дефекты материалов

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Технология изостатического прессования: Революционная технология уплотнения керамических материалов

- Понимание изостатического прессования: Процесс, преимущества, ограничения и области применения