Введение в CVD-покрытие на титановых сплавах

Обзор процесса

Нанесение покрытий на титановые сплавы методом химического осаждения из паровой фазы (CVD) - это сложный метод обработки поверхности, который значительно улучшает свойства титановых сплавов. Эта передовая технология включает в себя преобразование химических прекурсоров в газообразной форме в твердые покрытия на поверхности титановых сплавов с помощью серии высокотемпературных процессов под низким давлением. Фундаментальный принцип CVD заключается в преобразовании газообразных прекурсоров в твердое состояние, которое затем прилипает к титановой подложке, образуя прочное и защитное покрытие.

Процесс нанесения CVD-покрытия можно разбить на несколько ключевых этапов:

-

Выбор прекурсора: Выбор соответствующих химических прекурсоров, которые будут использоваться для формирования желаемого покрытия. Эти прекурсоры обычно представляют собой газы или газовые смеси, содержащие элементы, необходимые для нанесения покрытия.

-

Введение газа: Выбранные прекурсоры вводятся в камеру CVD-реактора. Этот шаг очень важен, так как он определяет состав и качество конечного покрытия.

-

Реакции, опосредованные поверхностью: После введения прекурсоров они вступают в ряд химических реакций на поверхности титанового сплава. Этим реакциям способствуют высокие температуры и низкое давление, поддерживаемые в реакторе.

-

Осаждение пленки: Результатом этих реакций на поверхности является осаждение твердой пленки на поверхности титанового сплава. Эта пленка образует защитное покрытие, улучшающее свойства сплава.

Условия высокой температуры и низкого давления в процессе CVD очень важны для обеспечения однородности и адгезии покрытия. Эти условия позволяют точно контролировать толщину и состав покрытия, что очень важно для достижения желаемых улучшений износостойкости, коррозионной стойкости и термической стабильности.

В целом, CVD-покрытие титановых сплавов - это многоступенчатый процесс, в котором используются условия высокой температуры и низкого давления для преобразования газообразных прекурсоров в твердые защитные покрытия. Этот метод широко известен благодаря своей способности значительно повышать производительность и долговечность титановых сплавов в различных областях применения.

Преимущества CVD-покрытий

CVD-покрытия на титановых сплавах обладают множеством преимуществ, которые повышают их эффективность в различных областях применения. Одним из основных преимуществ являетсяповышенная износостойкость. Эти покрытия значительно снижают трение и предотвращают преждевременный выход из строя инструментов или компонентов, тем самым продлевая срок их эксплуатации. Такое улучшение не только приводит к повышению производительности, но и к существенной экономии средств.

Еще одним ключевым преимуществом являетсяповышенная коррозионная стойкость. CVD-покрытия обеспечивают защитный барьер от коррозионной среды, что особенно важно в тех областях применения, где неизбежно воздействие химикатов или агрессивных веществ. Такая защита обеспечивает долговечность и надежность компонентов с покрытием.

Стойкость к термической усталости еще одно значительное преимущество. CVD-покрытия помогают сохранить структурную целостность титановых сплавов при термических нагрузках, что делает их идеальными для высокотемпературных применений. Устойчивость к термической усталости гарантирует, что материалы могут выдерживать многократные циклы нагрева и охлаждения без деградации.

Кроме того, CVD-покрытия способствуютулучшению биосовместимостичто делает их очень подходящими для биомедицинских применений. Это свойство очень важно для имплантатов, поскольку оно снижает риск возникновения побочных реакций и способствует лучшей интеграции с человеческим организмом.

Таким образом, CVD-покрытия на титановых сплавах обладают целым набором преимуществ, включая превосходную износостойкость и коррозионную стойкость, повышенную термоусталостную прочность и улучшенную биосовместимость. Эти преимущества делают CVD-покрытия предпочтительным выбором для широкого спектра промышленных и биомедицинских применений.

Области применения CVD-покрытий

Режущие инструменты

CVD-покрытия стали незаменимы при производстве режущих инструментов, обеспечивая значительное повышение производительности и эффективности работы инструмента. Применяя CVD-покрытия, производители могут значительно продлить срок службы режущих инструментов, тем самым сокращая частоту их замены и минимизируя время простоя. Это не только повышает производительность, но и снижает общие производственные затраты.

Преимущества CVD-покрытий для режущих инструментов многообразны. Во-первых, эти покрытия повышают износостойкость инструмента, что очень важно при высокоскоростной обработке, когда инструмент подвергается экстремальным механическим нагрузкам. Во-вторых, CVD-покрытия обеспечивают превосходную термическую стабильность, защищая инструмент от термической деградации при длительном использовании. Такая термостойкость особенно важна в отраслях, где требуется непрерывная резка, например, в автомобильной и аэрокосмической промышленности.

Кроме того, CVD-покрытия способствуют улучшению качества поверхности обрабатываемых деталей, что очень важно для получения высококачественной конечной продукции. Способность поддерживать постоянную чистоту поверхности в течение длительного времени гарантирует, что конечная продукция соответствует строгим стандартам качества. Такое постоянство качества снижает потребность во вторичных операциях, что еще больше упрощает производственный процесс и снижает затраты.

Таким образом, интеграция CVD-покрытий в режущие инструменты революционизирует производственный сектор, повышая долговечность инструмента, термостойкость и качество обработки поверхности, что в конечном итоге приводит к экономии средств и повышению качества продукции.

Биомедицинская отрасль

Технология CVD произвела революцию в области биомедицины, позволив создавать передовые биомедицинские имплантаты с улучшенными свойствами. Эти имплантаты, покрытые материалами, осажденными с помощью CVD-процессов, демонстрируют превосходную биосовместимость и износостойкость, что имеет решающее значение для их долгосрочной работы в человеческом организме.

Ключевые преимущества имплантатов с CVD-покрытием

- Улучшенная биосовместимость: Покрытия, сформированные с помощью CVD-процессов, тщательно разработаны, чтобы свести к минимуму негативные реакции с тканями человека, тем самым снижая риск отторжения имплантатов.

- Улучшенная износостойкость: Прочные покрытия значительно повышают долговечность имплантатов, гарантируя, что они выдержат механические нагрузки, возникающие в различных медицинских приложениях.

Конкретные области применения

- Ортопедические имплантаты: CVD-покрытия широко используются в ортопедических имплантатах, таких как эндопротезы тазобедренного и коленного суставов, где биосовместимость и износостойкость имеют первостепенное значение.

- Стоматологические имплантаты: В стоматологии титановые имплантаты с CVD-покрытием обеспечивают лучшую интеграцию с костной тканью, способствуя более быстрому заживлению и долговечным результатам.

Исследования и разработки

Текущие исследования направлены на разработку новых CVD-технологий, таких как MOCVD, PCVD и LCVD, для дальнейшего повышения эффективности осаждения и качества покрытия, обеспечивая еще большие преимущества для биомедицинских применений.

Процесс химической реакции

Этапы нанесения CVD-покрытия

Получение CVD-покрытий из титановых сплавов - это многогранный процесс, включающий в себя несколько важнейших этапов. Вначале необходимо выбрать подходящие прекурсоры, поскольку эти материалы определяют химический состав и свойства конечного покрытия. После выбора эти прекурсоры переводятся в газообразное состояние, часто путем нагрева, и затем вводятся в реакционную камеру.

В камере прекурсоры в газовой фазе проходят ряд сложных химических реакций. Эти реакции можно разделить на газофазные и поверхностно-опосредованные. В результате газофазных реакций образуются первичные реактивы и побочные продукты, которые затем диффундируют к субстрату. Достигнув подложки, эти реактивы подвергаются хемосорбции и диффузии, образуя на поверхности устойчивый слой материала.

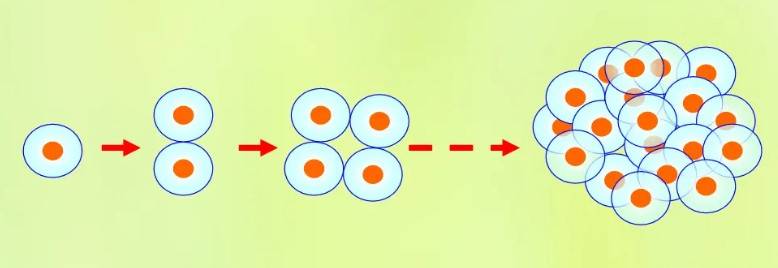

Реакции, опосредованные поверхностью, особенно важны, поскольку они определяют зарождение и рост покрытия. В ходе этих реакций часто образуются кластеры критического размера, которые со временем перерастают в стабильные кристаллы. Размер, температура и химический состав подложки, а также параметры процесса осаждения, такие как температура в камере и скорость потока газа, существенно влияют на исход этих реакций.

Наконец, сам процесс осаждения тщательно контролируется, чтобы обеспечить желаемую толщину и однородность покрытия. В передовых CVD-системах часто используются цифровые контроллеры потока или контроллеры давления-потока для точного контроля скорости испарения газа, что необходимо для достижения конкретных характеристик покрытия. Такой тщательный контроль обеспечивает соответствие конечного продукта желаемым микроструктурным, механическим и антикоррозионным свойствам.

Оптимизация параметров осаждения

Оптимизация параметров осаждения при химическом осаждении из паровой фазы (CVD) - важнейший этап, напрямую влияющий на качество и характеристики получаемых покрытий. Этот процесс включает в себя несколько ключевых этапов, каждый из которых требует тщательного рассмотрения и точного контроля.

Определение цели оптимизации

Первым шагом в оптимизации параметров осаждения является четкое определение цели оптимизации. Это может быть повышение износостойкости покрытия, улучшение его коррозионной стойкости или достижение лучшей термической стабильности. Определив конкретную цель, исследователи могут адаптировать последующие шаги для достижения желаемых результатов.

Однофакторная оптимизация

После того как цель определена, наступает следующий этап - однофакторная оптимизация. Этот метод предполагает систематическое изменение одного параметра за один раз при неизменности всех остальных параметров. К общим параметрам относятся температура, давление, концентрация прекурсоров и скорость потока. Выделяя каждый фактор, исследователи могут определить его индивидуальное влияние на свойства покрытия.

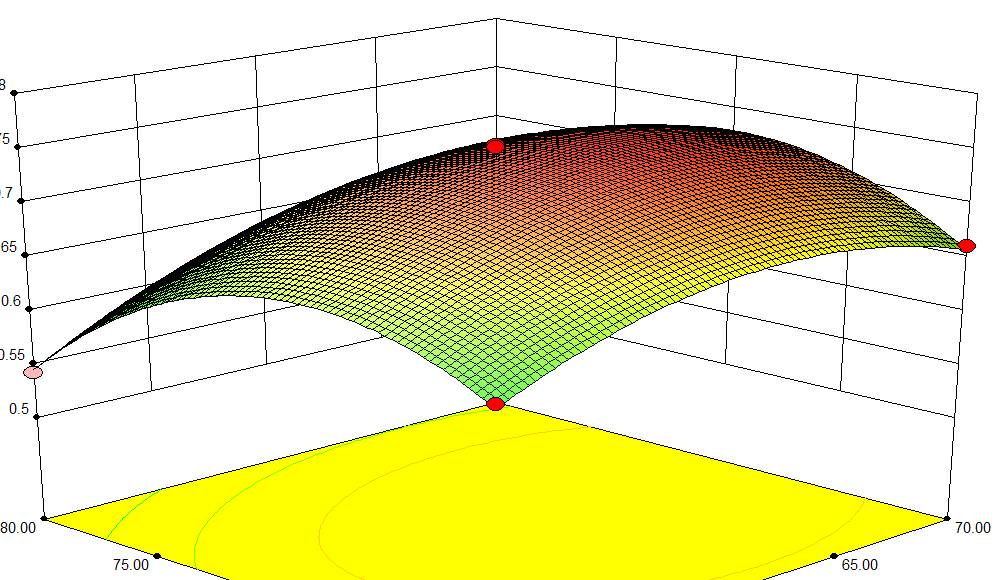

Методология поверхности отклика

После однофакторной оптимизации для изучения совместного влияния нескольких параметров используется методология поверхности отклика (RSM). RSM использует статистические модели для предсказания оптимальных настроек для всех параметров одновременно. Такой подход помогает определить наиболее эффективную комбинацию переменных, которая обеспечит наилучшие характеристики покрытия.

Оценка скорости осаждения

Наконец, оцениваются скорости осаждения, чтобы убедиться, что они соответствуют желаемым критериям. Эта оценка включает в себя измерение скорости осаждения покрытия на подложку и оценку равномерности толщины покрытия. Высокие скорости осаждения часто являются предпочтительными, поскольку они позволяют сократить время и стоимость производства, но при этом необходимо соблюдать баланс между необходимостью получения высококачественных покрытий.

Тщательно оптимизируя эти параметры, исследователи могут получить покрытия с превосходными свойствами, что делает CVD высокоэффективным методом для улучшения характеристик титановых сплавов в различных областях применения.

Преимущества и недостатки по сравнению с PVD-покрытиями

Преимущества CVD-покрытий

Покрытия CVD (химическое осаждение из паровой фазы) известны своим превосходным ступенчатым покрытием и точным контролем толщины, что очень важно для достижения равномерной защиты и производительности в сложных геометрических формах. Такая точность особенно важна в отраслях, где целостность поверхности имеет первостепенное значение, например, в аэрокосмической промышленности и производстве медицинского оборудования.

Кроме того, универсальность CVD-покрытий не имеет себе равных, поскольку они могут наноситься на разнообразные материалы, включая металлы, керамику и полимеры. Такая адаптивность значительно расширяет спектр их применения: от повышения долговечности режущих инструментов до улучшения биосовместимости медицинских имплантатов.

Помимо универсальности, CVD-покрытия обладают исключительной износостойкостью, что очень важно для инструментов и компонентов, подвергающихся высоким механическим нагрузкам. Снижая трение и предотвращая преждевременный выход из строя, эти покрытия продлевают срок службы инструментов, тем самым повышая производительность и снижая затраты на обслуживание.

Химическая стойкость - еще одно ключевое преимущество CVD-покрытий. Они обеспечивают надежный барьер против коррозионной среды, защищая подложку от разрушения под воздействием агрессивных химических веществ. Эта особенность особенно важна в таких отраслях, как химическая обработка и нефтеразведка, где оборудование должно выдерживать воздействие агрессивных веществ.

Кроме того, CVD-покрытия являются неотъемлемой частью производства инструментов для формовки и штамповки. Повышая твердость поверхности и износостойкость, эти покрытия позволяют инструментам выдерживать высокое давление и абразивные нагрузки, присущие этим отраслям, что приводит к повышению производительности и долговечности инструмента.

В сфере твердосплавных инструментов, включая концевые фрезы, сверла и развертки, CVD-покрытия играют решающую роль в повышении производительности инструмента. Эти покрытия не только продлевают срок службы инструмента, но и повышают эффективность резания, что приводит к повышению производительности и снижению производственных затрат.

| Преимущество | Примеры применения |

|---|---|

| Превосходное ступенчатое покрытие | Аэрокосмические компоненты, медицинские приборы |

| Универсальность | Режущие инструменты, медицинские имплантаты |

| Износостойкость | Инструменты для формовки и штамповки, инструменты из твердого сплава |

| Химическая стойкость | Оборудование для химической обработки, нефтеразведка |

Сочетание этих преимуществ делает CVD-покрытия незаменимой технологией во многих отраслях промышленности, стимулируя инновации и повышение производительности в различных областях применения.

Недостатки CVD-покрытий

Хотя CVD-покрытия обладают значительными преимуществами, в частности, повышают износостойкость и коррозионную стойкость, они не лишены недостатков. Одним из наиболее заметных недостатков является требование высоких температур осаждения, часто достигающих 1000°C. Это требует специализированного оборудования и контролируемой среды, что делает процесс более сложным и дорогостоящим по сравнению с такими альтернативами, как PVD-покрытия.

Кроме того, оборудование, необходимое для CVD-процессов, отличается сложностью и требует точной калибровки для обеспечения безопасности и эффективности процесса нанесения покрытия. Высокие температуры не только увеличивают потребление энергии, но и создают потенциальные риски из-за летучих веществ, используемых в химических реакциях. Такая сложность приводит к увеличению эксплуатационных расходов и затрат на техническое обслуживание, что может стать серьезным сдерживающим фактором для небольших производителей или тех, у кого ограниченный бюджет.

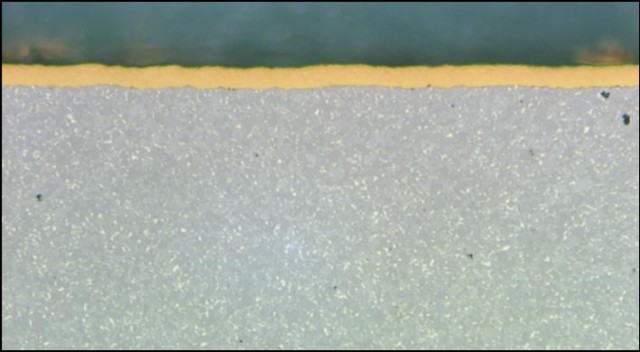

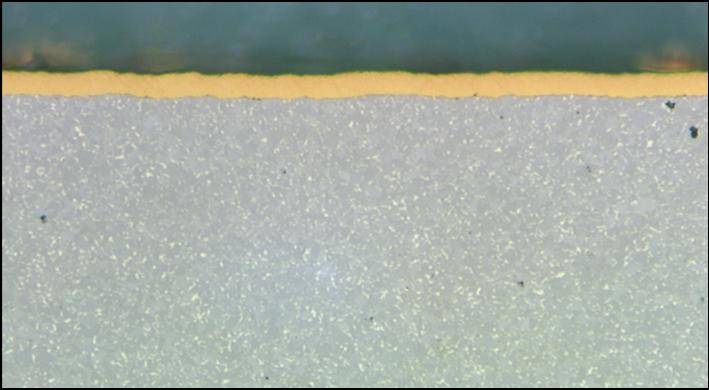

Еще один важный вопрос - качество поверхности получаемых покрытий. CVD-покрытия, как правило, более шероховатые, чем покрытия, полученные методами PVD. Такая шероховатость может оказаться губительной в тех случаях, когда необходима гладкая поверхность, например, в биомедицинских имплантатах или прецизионных режущих инструментах. Шероховатая текстура может привести к повышенному трению и износу сопрягаемых поверхностей, что потенциально снижает общий срок службы и производительность компонентов с покрытием.

Кроме того, оборудование с CVD-покрытием зачастую более хрупкое, чем аналоги с PVD-покрытием, из-за остаточного растягивающего напряжения, возникающего в процессе осаждения. Такая хрупкость может ограничить механическую долговечность инструментов с покрытием, особенно в условиях высоких нагрузок, таких как тяжелая механическая обработка или хирургические операции.

Таким образом, несмотря на то, что CVD-покрытия обеспечивают превосходную устойчивость к износу и коррозии, высокие температуры, сложное оборудование, шероховатость и хрупкость покрытий создают значительные проблемы, которые необходимо тщательно решать.

Последние исследования

Нанопокрытия из сплавов TiN

Исследования нанопокрытий из сплавов TiN выявили значительное повышение износостойкости и коррозионной стойкости, особенно при увеличении содержания TiN. Эти покрытия, включающие такие соединения, как нитрид алюминия-титана (AlTiN) и нитрид титана-алюминия (TiAlN), тщательно разработаны для улучшения различных механических свойств. Основные характеристики этих покрытий включают в себя превосходную износостойкость, коррозионную стойкость, стойкость к царапинам, твердость, шероховатость поверхности, стойкость к тепловому удару, химическую стойкость и стойкость к окислению.

На характеристики этих покрытий в значительной степени влияет соотношение Ti/Al в составе Ti-Al-N. Примечательно, что механические свойства и стойкость к окислению сильно зависят от изменения содержания Al. Например, добавление Al в TiN может изменить структуру соединения до гранецентрированной кубической (FCC), что особенно выгодно в условиях, требующих высокоскоростной резки без смазки.

В биомедицине титан часто используется для покрытия хирургических инструментов и медицинских имплантатов благодаря своей нереактивной и биосовместимой природе. Соединение Ti-Al-N является высокоэффективным и экономически выгодным материалом для нанесения покрытий в современных технологических приложениях. Он обладает превосходными трибологическими и механическими свойствами по сравнению с другими покрытиями, что делает его идеальным для защиты деталей и обрабатывающих инструментов. Повышенная устойчивость к окислению и высокая твердость еще больше подчеркивают его полезность.

Последние наблюдения показывают, что наноструктурированные покрытия Ti-Al-N все чаще предпочитают традиционным покрытиям TiN для достижения еще большей твердости и лучших механических свойств. Этот сдвиг подчеркивает растущие потребности в более прочных и долговечных покрытиях в различных промышленных и биомедицинских областях.

Развитие новых CVD-технологий

Новые технологии CVD, такие как металлоорганическое химическое осаждение из паровой фазы (MOCVD), химическое осаждение из паровой фазы с усилением плазмы (PCVD) и лазерное химическое осаждение из паровой фазы (LCVD), революционизируют процесс осаждения. Эти усовершенствования не только повышают эффективность осаждения, но и значительно улучшают качество и однородность покрытий.

Одной из ключевых инноваций в технологии CVD является использование альтернативных газов-прекурсоров, таких как металлоорганические каркасы (MOF). MOF - это высокопористые материалы, способные эффективно накапливать и выделять газы, что делает их идеальными для применения в газоразделении, хранении и зондировании. MOCVD, в частности, использует металлоорганические соединения в качестве газов-предшественников, что открывает новые возможности в производстве таких передовых материалов, как полупроводники III-V.

Другим важнейшим направлением развития является интеграция передовых систем управления для мониторинга и корректировки процесса осаждения в режиме реального времени. Системы управления с обратной связью могут динамически управлять расходом газов-прекурсоров и температурой в реакционной камере, обеспечивая стабильные свойства пленки и минимизируя отходы материала. Такой уровень точности и контроля необходим для получения высококачественных, однородных покрытий, отвечающих строгим требованиям различных промышленных применений.

Эти инновации в совокупности расширяют границы возможностей технологии CVD, делая ее краеугольным камнем в разработке материалов и устройств нового поколения.

Кристаллические пленки неорганических халькогенидов

Технология химического осаждения из паровой фазы (CVD) стала ключевым методом синтеза неорганических халькогенидных кристаллических пленок, позволяющим получать высококачественные пленки большого размера с исключительными свойствами. Эти пленки характеризуются равномерной толщиной, высокой степенью кристалличности и возможностью адаптации к конкретным условиям применения, что делает их идеальными для различных отраслей промышленности, включая оптоэлектронику и фотовольтаику.

CVD-процесс получения халькогенидных пленок включает в себя введение газофазных прекурсоров, которые подвергаются поверхностно-опосредованным реакциям с образованием твердых материалов при повышенных температурах и пониженном давлении. Эта контролируемая среда обеспечивает точное осаждение пленки, позволяя выращивать бездефектные кристаллы большой площади. Возможность манипулировать такими параметрами осаждения, как температура, давление и концентрация прекурсора, еще больше повышает качество и свойства получаемых пленок.

Помимо структурной целостности, пленки неорганических халькогенидов, полученные методом CVD, обладают превосходными оптическими и электронными свойствами. Эти пленки известны своей высокой прозрачностью, низкими коэффициентами поглощения и отличной термической стабильностью, что делает их пригодными для перспективного применения в фотоэлементах, оптических датчиках и полупроводниковых приборах. Масштабируемость процесса CVD также обеспечивает возможность производства этих пленок в коммерческих количествах, что отвечает требованиям развивающихся технологий.

Более того, универсальность CVD-технологии позволяет включать в нее различные легирующие добавки и присадки, что дает возможность настраивать свойства пленок в соответствии с конкретными требованиями приложений. Такая гибкость особенно важна при разработке устройств нового поколения, где необходим точный контроль свойств материала.

Таким образом, технология CVD не только позволяет выращивать высококачественные кристаллические пленки неорганических халькогенидов большого размера, но и предоставляет инструменты, необходимые для их оптимизации и применения в передовых технологиях.

Применение в биомедицине

Модификация поверхности имплантатов

Покрытия, полученные методом химического осаждения из паровой фазы (CVD), играют ключевую роль в модификации поверхности медицинских имплантатов, улучшая их биосовместимость и механические свойства. Процесс включает в себя нанесение тонкого, равномерного слоя материала на поверхность имплантата, что позволяет значительно улучшить взаимодействие имплантата с биологическими тканями и его общую долговечность.

| Улучшенное свойство | Описание |

|---|---|

| Биосовместимость | CVD-покрытия снижают риск побочных реакций за счет создания биоинертного слоя, минимизирующего иммунный ответ организма. |

| Механическая прочность | Улучшенные механические свойства, такие как твердость и износостойкость, гарантируют, что имплантат выдержит нагрузки при ежедневном использовании без разрушения. |

Технология CVD особенно выгодна для биомедицинских применений благодаря ее способности осаждать покрытия при высоких температурах и низком давлении, что позволяет точно контролировать толщину и состав покрытия. Такая точность очень важна для медицинских имплантатов, где даже незначительные изменения свойств поверхности могут иметь значительные последствия для пациентов.

Кроме того, универсальность CVD-покрытий позволяет использовать различные материалы, такие как нитрид титана (TiN) и карбид тантала (TaC), которые известны своей превосходной биосовместимостью и механическими свойствами. Эти материалы не только повышают устойчивость имплантата к коррозии и износу, но и способствуют лучшей интеграции с окружающими тканями, способствуя более быстрому восстановлению и увеличению срока службы имплантата.

Таким образом, использование CVD-покрытий для модификации поверхности имплантатов представляет собой значительное достижение в области биомедицинской инженерии, обеспечивая повышенную производительность и надежность медицинских устройств.

Стимулирование пролиферации клеток

Такие покрытия, как TaC, TaCN и TaN, играют ключевую роль в повышении адгезии и пролиферации клеток, которые имеют решающее значение для эффективной регенерации костной ткани. Эти покрытия, нанесенные методом химического осаждения из паровой фазы (CVD), создают благоприятную микросреду, которая поддерживает клеточную активность, необходимую для восстановления и роста тканей.

Биосовместимость этих покрытий не ограничивается пассивной устойчивостью к коррозии и износу; они активно способствуют клеточному взаимодействию. Например, было показано, что покрытия TaC обеспечивают стабильную поверхность, способствующую прикреплению остеобластов - клеток, ответственных за формирование костной ткани. Такая стабильность достигается благодаря точному контролю шероховатости поверхности и химического состава, которые оптимизируются в процессе CVD-фабрики.

Более того, пролиферация этих клеток значительно ускоряется, что приводит к более быстрой и надежной регенерации костной ткани. Исследования показали, что покрытия TaCN и TaN, в частности, демонстрируют более высокую эффективность в стимулировании пролиферации клеток по сравнению с другими материалами. Это объясняется их способностью поддерживать баланс между обеспечением достаточной механической поддержки и созданием поверхности, благоприятной для жизнедеятельности клеток.

Таким образом, использование покрытий TaC, TaCN и TaN в биомедицинских целях не только улучшает механические свойства имплантатов, но и активно способствует регенерации костной ткани, способствуя адгезии и пролиферации клеток.

Применение в компонентах суставов

Твердые покрытия из титановых сплавов, особенно нанесенные методом химического осаждения из паровой фазы (CVD), являются неотъемлемой частью производительности и долговечности компонентов суставов в различных областях применения. Эти покрытия значительно повышают устойчивость компонентов суставов к трению, тем самым снижая износ, что крайне важно в условиях высоких нагрузок, таких как ортопедические имплантаты.

В биомедицине использование титановых сплавов с CVD-покрытием в компонентах суставов - это не просто вопрос долговечности; оно также повышает общую производительность и надежность имплантатов. Улучшенное сопротивление трению обеспечивает более плавное сочленение, что необходимо для естественного движения суставов. Это улучшение напрямую связано с увеличением срока службы имплантатов, снижением частоты замен и связанных с ними расходов на здравоохранение.

Кроме того, биосовместимость этих покрытий играет важную роль в принятии имплантата человеческим организмом. Минимизируя риск побочных реакций и способствуя лучшей интеграции с окружающими тканями, титановые сплавы с CVD-покрытием предлагают превосходное решение для замены суставов. Двойное преимущество - улучшение механических свойств и биологического взаимодействия - делает титановые сплавы с CVD-покрытием идеальным выбором для компонентов суставов.

Покрытия из нитрида титана

Покрытия из нитрида титана (TiN), получаемые преимущественно методом химического осаждения из паровой фазы (CVD), значительно улучшают характеристики титановых имплантатов, повышая их коррозионную стойкость и биосовместимость. Этот передовой метод обработки поверхности включает высокотемпературные реакции между тетрахлоридом титана (TiCl4), азотом (N2) и водородом (H2) для формирования прочного слоя TiN, что иллюстрируется химическим уравнением:

[ 2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ].

Применение покрытий TiN методом CVD выходит за рамки медицинских имплантатов и распространяется на различные промышленные отрасли, включая режущие инструменты, электронику и оптику. Примечательно, что по твердости TiN-покрытия уступают только алмазу, обеспечивая исключительную износостойкость и защиту от окисления. Это делает их идеальными для применений, требующих высокой механической прочности, таких как режущие инструменты и медицинские компоненты.

В биомедицине биосовместимость TiN-покрытий имеет решающее значение для снижения риска отторжения имплантатов и содействия остеоинтеграции. Высокотемпературный процесс CVD обеспечивает прочное и однородное покрытие, что необходимо для долгосрочной стабильности медицинских имплантатов. Несмотря на более высокую температуру, требуемую для CVD, по сравнению с физическим осаждением из паровой фазы (PVD), преимущества улучшенного покрытия и контроля толщины делают CVD выгодным выбором для критически важных применений.

Более того, универсальность TiN-покрытий подчеркивается их использованием в различных отраслях промышленности, от автомобильной до аэрокосмической, где они увеличивают срок службы и производительность различных компонентов. Такое широкое применение подчеркивает технологический прогресс и стратегическую важность CVD в современных производственных процессах.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Инструменты для правки кругов из CVD-алмаза для прецизионных применений

Связанные статьи

- Как CVD используется в полупроводниковой промышленности

- Процесс изготовления CVD-алмаза на машине MPCVD

- Химическое осаждение из паровой фазы (CVD) графена Проблемы и решения

- Освоение ручных толщиномеров покрытий: Исчерпывающее руководство для промышленного и автомобильного применения

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)