Области применения алюмооксидной керамики

Механическая область

Глиноземная керамика, известная своими исключительными механическими свойствами, широко используется в различных отраслях промышленности благодаря высокой прочности на изгиб, твердости по Моосу и превосходной износостойкости. Эти свойства делают глиноземистую керамику идеальным материалом для приложений, требующих прочных и надежных компонентов.

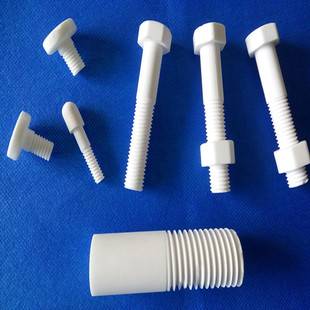

В машиностроении алюмооксидная керамика широко используется при производстве инструментов, клапанов, шлифовальных кругов и подшипников. Высокая прочность на изгиб глиноземистой керамики позволяет этим компонентам выдерживать значительные механические нагрузки, что делает их пригодными для использования в тяжелых условиях. Кроме того, их твердость по шкале Мооса, сопоставимая с твердостью сапфира, обеспечивает превосходную устойчивость к царапинам и истиранию, повышая долговечность компонентов.

Износостойкость алюмооксидной керамики - еще один важнейший фактор, обуславливающий ее применение в механической промышленности. В отличие от обычных материалов, алюмооксидная керамика демонстрирует минимальный износ даже в жестких условиях эксплуатации, что снижает необходимость в частой замене и техническом обслуживании. Это не только снижает эксплуатационные расходы, но и повышает общую эффективность и надежность механических систем.

Более того, сочетание этих механических свойств делает алюмооксидную керамику предпочтительным выбором для применения в тех областях, где важны как прочность, так и долговечность. Например, в автомобильной промышленности подшипники из алюмооксидной керамики используются в высокопроизводительных двигателях благодаря их способности выдерживать экстремальные температуры и давление без ущерба для производительности.

Таким образом, превосходные механические свойства алюмооксидной керамики - высокая прочность на изгиб, твердость по Моосу и износостойкость - делают ее одним из ведущих материалов в области механики, позволяя производить надежные и долговечные компоненты в различных отраслях промышленности.

Электроника/электричество

В сфере электроники и электричества алюмооксидная керамика играет ключевую роль благодаря своим исключительным электроизоляционным свойствам и минимальным высокочастотным потерям. Эта керамика используется в различных формах, включая базовые пластины, подложки, пленки и электроизоляционную керамику, которые являются неотъемлемыми компонентами современных электронных устройств.

Превосходные изоляционные свойства алюмооксидной керамики позволяют ей выдерживать высокое напряжение без ущерба для структурной целостности и эксплуатационных характеристик. Это делает их идеальными для использования в тех областях, где электрическая изоляция имеет решающее значение, например, в системах распределения электроэнергии и высоковольтном оборудовании.

Кроме того, низкие высокочастотные потери, характерные для алюмооксидной керамики, особенно полезны при разработке электронных компонентов, работающих на высоких частотах. Это свойство обеспечивает сохранение целостности сигнала, снижая риск деградации сигнала и помех, которые являются общими проблемами в высокочастотных цепях.

Универсальность алюмооксидной керамики в области электроники еще раз подчеркивается ее использованием для создания подложек для интегральных схем. Эти подложки обеспечивают стабильную и надежную платформу для интеграции различных электронных компонентов, повышая общую производительность и долговечность устройств.

Таким образом, применение алюмооксидной керамики в области электроники и электричества обусловлено ее непревзойденными изоляционными свойствами и низкими высокочастотными потерями, что делает ее незаменимой при разработке и эксплуатации современных электронных систем.

Химическая промышленность

Глиноземистая керамика играет важнейшую роль в химической промышленности, прежде всего благодаря своей исключительной коррозионной стойкости. Это свойство делает их незаменимыми в различных областях применения, таких как химические шарики-наполнители, микрофильтрационные мембраны и антикоррозийные покрытия.

Шарики для химического наполнителя

В химических реакторах и колоннах шарики с глиноземным наполнителем используются для повышения массопереноса и эффективности реакции. Их высокая чистота и инертность предотвращают любые нежелательные химические взаимодействия, обеспечивая целостность процесса. Долговечность этих шариков в сочетании с их устойчивостью к агрессивным химическим веществам делает их предпочтительным выбором в отраслях, работающих с кислотами, щелочами и другими агрессивными веществами.

Мембраны для микрофильтрации

Микрофильтрационные мембраны на основе глинозема используются в процессах, требующих точного разделения и фильтрации частиц. Эти мембраны обладают высокой проницаемостью и селективностью, что делает их идеальными для применения в водоподготовке, фармацевтике и пищевой промышленности. Их способность выдерживать высокие температуры и агрессивные среды обеспечивает стабильную производительность и долговечность.

Коррозионно-стойкие покрытия

В условиях, когда оборудование постоянно подвергается воздействию коррозионных агентов, алюмооксидные покрытия обеспечивают защитный барьер. Такие покрытия наносятся на трубы, клапаны и резервуары для хранения, защищая их от разрушения. Высокая твердость и низкая пористость глиноземных покрытий обеспечивают их эффективность даже при длительном воздействии коррозионных веществ.

В целом, превосходная коррозионная стойкость глиноземистой керамики делает ее незаменимым материалом в химической промышленности, предлагая надежные решения для широкого спектра применений.

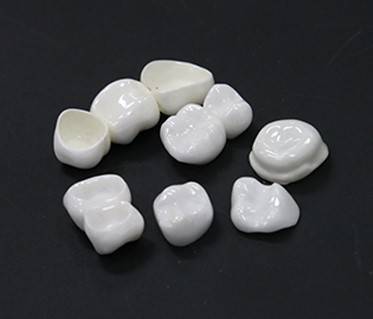

Медицина

Благодаря своим исключительным свойствам алюмооксидная керамика нашла широкое применение в медицине. В основном эта керамика используется при изготовлении искусственных костей, суставов и зубных имплантатов. Биосовместимость алюмооксидной керамики гарантирует, что она не вызывает негативных реакций при контакте с живыми тканями, что делает ее идеальным материалом для имплантации. Кроме того, их инертность предотвращает химическое взаимодействие с биологическими жидкостями, снижая риск коррозии или деградации с течением времени.

Высокая твердость алюмооксидной керамики обеспечивает прочность и долговечность медицинских имплантатов, что очень важно для их долгосрочной работы. Эта твердость также способствует механической стабильности имплантатов, гарантируя, что они смогут выдерживать нагрузки и напряжения при ежедневном использовании без нарушения структурной целостности. Кроме того, гладкая поверхность алюмооксидной керамики минимизирует вероятность прилипания бактерий, тем самым снижая риск инфицирования.

Таким образом, сочетание биосовместимости, инертности и высокой твердости делает алюмооксидную керамику предпочтительным материалом для различных медицинских имплантатов, способствуя улучшению состояния пациентов и повышению качества их жизни.

Технологии производства

Заготовки для прессования порошка

Прессование порошка является основополагающей технологией производства передовой глиноземистой керамики. Этот метод предполагает воздействие давления на керамический порошок для формирования из него заготовки, которая подходит для создания простых форм с точными размерами. Однако этот процесс не лишен сложностей. Одной из основных проблем, возникающих при прессовании порошка, является износ пресс-формы. Многократное приложение давления может вызвать значительный износ пресс-форм, что приводит к снижению эффективности и увеличению производственных затрат.

Несмотря на эти проблемы, прессование порошка остается важнейшим этапом производственного процесса, особенно для изделий, требующих высокой точности размеров. Эта технология особенно популярна благодаря способности производить заготовки, готовые к дальнейшей обработке, такой как спекание, которое необходимо для достижения конечных желаемых свойств керамического материала.

Чтобы уменьшить проблему износа пресс-форм, производители часто используют специальные материалы и покрытия для пресс-форм, что повышает их прочность и долговечность. Кроме того, усовершенствование конструкции пресса и систем управления позволило добиться более точного и эффективного прессования, что еще больше повышает общее качество получаемых заготовок.

Изостатическое прессование заготовок

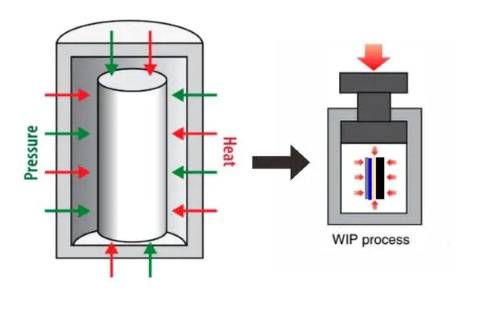

Изостатическое прессование - это сложный метод, в котором используется жидкость для создания равномерного давления на все поверхности материала, в результате чего получаются плотные и однородные заготовки с исключительной прочностью. В ходе этого процесса материал помещается в закрытый контейнер, заполненный жидкой средой, которая затем подвергается высокому давлению. Равномерное распределение давления обеспечивает равномерную плотность материала, повышая тем самым его структурную целостность и эксплуатационные характеристики.

Процесс изостатического прессования особенно выгоден для материалов, требующих высокой точности и однородности, таких как керамика, цементированные карбиды и порошки редких металлов. Применяя давление во всех направлениях, этот метод преодолевает ограничения одноосного прессования, которое может привести к неравномерной плотности и структурным недостаткам.

Существует два основных типа изостатического прессования: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). CIP используется для уплотнения зеленых деталей при температуре окружающей среды, в то время как HIP предполагает уплотнение при повышенных температурах за счет твердотельной диффузии. HIP также используется для устранения остаточной пористости в спеченных деталях, что дополнительно повышает их плотность и прочность.

Несмотря на многочисленные преимущества, изостатическое прессование не лишено сложностей. Оборудование, необходимое для этого процесса, сложное и дорогое, а общая эффективность относительно низка по сравнению с другими методами формования. Кроме того, этот процесс может привести к снижению точности размеров и шероховатости поверхности, что может потребовать дополнительных этапов отделки.

В целом, изостатическое прессование дает значительные преимущества в производстве высококачественных, плотных и однородных заготовок, но при этом возникают проблемы, которые необходимо тщательно решать, чтобы оптимизировать конечный продукт.

Литье под давлением зеленого корпуса

Литье под давлением - это сложная технология, позволяющая создавать зеленые тела с исключительной прочностью и однородностью. Этот метод особенно выгоден для производства сложных форм, что делает его предпочтительным выбором в отраслях, где требуются сложные керамические компоненты.

Одной из отличительных особенностей литья под давлением является его способность минимизировать содержание органических веществ в зеленом теле. Сокращение количества органических материалов упрощает последующий процесс удаления пластика, повышая тем самым общую эффективность производственного процесса. Зеленые тела, сформированные с помощью этой технологии, обладают превосходными механическими свойствами, что очень важно для их предполагаемого применения в различных областях, таких как электроника, машиностроение и медицинские приборы.

Кроме того, однородность зеленых корпусов, изготовленных методом литья под давлением, обеспечивает стабильность характеристик и надежность. Эта стабильность жизненно важна для приложений, где точность и долговечность не являются обязательными, например, в средах с высокими нагрузками или в критически важных компонентах. Сочетание высокой прочности и низкого содержания органических веществ не только облегчает обработку, но и способствует долговечности и производительности конечных керамических изделий.

Процесс изостатического прессования

Принцип технологии изостатического прессования

Технология изостатического прессования предполагает помещение зеленого тела в полость высокого давления, которая затем окружена эластичной формой. Такая установка позволяет прикладывать равномерное давление через жидкую среду высокого давления. Основная цель этого процесса - достичь плотности, обеспечивающей высокую плотность и однородность материала.

Процесс начинается с запечатывания зеленого тела в эластичной пресс-форме, которая затем помещается в закрытый контейнер, заполненный жидкостью. Затем подается жидкость под высоким давлением, которая оказывает одинаковое давление на все поверхности зеленого тела. Такое равномерное приложение силы значительно повышает плотность материала под высоким давлением, способствуя формированию желаемых форм.

Одним из ключевых преимуществ изостатического прессования является его способность уплотнять порошки или устранять дефекты в отливках, что делает его предпочтительным методом для различных материалов, включая керамику, металлы, композиты, пластики и углерод. Технология была впервые применена в середине 1950-х годов и с тех пор превратилась из исследовательской диковинки в жизнеспособный производственный инструмент, широко используемый во многих отраслях промышленности.

Изостатическое прессование обладает уникальными преимуществами, особенно для керамики и огнеупоров. Равномерное усилие, прикладываемое ко всему изделию, независимо от его формы или размера, позволяет формировать форму изделия с точными допусками. Эта возможность значительно снижает необходимость в дорогостоящей механической обработке, что стимулирует ее коммерческое развитие и признание.

В целом, технология изостатического прессования использует жидкость под высоким давлением для равномерного приложения силы, что позволяет получать зеленые тела высокой плотности с исключительной однородностью и прочностью. Этот метод особенно выгоден для сложных форм и материалов, требующих точных допусков, что делает его краеугольным камнем в производстве передовой глиноземистой керамики.

Преимущества изостатического прессования

Изостатическое прессование обладает рядом преимуществ по сравнению с традиционными методами прессования, особенно в области производства керамики. Одним из наиболее заметных преимуществ является производство зеленых тел высокой плотности с равномерной плотностью. Эта однородность достигается за счет приложения одинакового давления во всех направлениях, что исключает необходимость использования смазочных материалов, обеспечивая тем самым стабильную плотность материала без введения посторонних веществ.

Этот метод особенно хорошо подходит для создания сложных форм, которые трудно получить с помощью однонаправленного прессования. Отсутствие жестких штампов обеспечивает большую геометрическую свободу, позволяя создавать замысловатые детали, которые в противном случае были бы ограничены традиционными методами прессования.

Кроме того, изостатическое прессование высокоэффективно при обработке труднокомпактных материалов, таких как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий. Эти материалы, зачастую дорогие и сложные в обработке, выигрывают благодаря равномерному распределению давления, которое сводит к минимуму дефекты и повышает эффективность использования материала. Такая эффективность крайне важна в отраслях, где стоимость материалов является существенным фактором, например, в аэрокосмической промышленности и производстве медицинского оборудования.

Таким образом, изостатическое прессование не только повышает качество и прочность конечного продукта, но и расширяет возможности его производства, что делает его незаменимым в передовом керамическом производстве.

Недостатки изостатического прессования

Хотя изостатическое прессование обладает такими преимуществами, как высокая плотность и возможность формирования сложных форм, оно не лишено недостатков. Одним из основных недостатков являетсянизкая точность размеров и шероховатость поверхности конечных изделий. Это объясняется неравномерным распределением давления и эластичной природой используемых форм, что часто приводит к отклонениям от желаемых размеров и менее отполированной поверхности.

Сам процесссложный и требует специализированного оборудования.что усугубляет общую сложность. Например, формы, используемые при изостатическом прессовании, обычно изготавливаются из высокочистого, высокопрочного графита, что не только увеличивает стоимость, но и требует импорта таких материалов, что еще больше увеличивает расходы. Кроме того, оборудование, необходимое для изостатического прессования, часто не подходит для непрерывного промышленного производства, что ограничивает его масштабируемость и эффективность.

Еще одним существенным недостатком являетсянизкая эффективность производства. Например, загрузка и выгрузка пресс-форм при прессовании влажных мешков значительно снижает производительность и ограничивает возможности автоматизации. Эта неэффективность усугубляется тем, что процесс занимает много времени и требует больших трудозатрат, что делает его менее конкурентоспособным в сценариях крупносерийного производства.

Кроме тогооднородность целевого зерна часто нарушается, что приводит к несоответствию конечного продукта. Такое отсутствие однородности может повлиять на общее качество и эксплуатационные характеристики керамических деталей, особенно в областях применения, требующих высокой точности и надежности.

Таким образом, несмотря на то, что изостатическое прессование является эффективным методом для определенных областей применения, его недостатки в плане точности размеров, шероховатости поверхности, сложности процесса и низкой эффективности делают его малопригодным для массового производства и областей применения, требующих строгого контроля качества.

Комплексный метод формовки

Комплексный метод формования - это инновационная технология, которая объединяет сухое прессование и изостатическое прессование для достижения исключительных свойств материала. Этот гибридный подход особенно выгоден для производства высокоточных керамических изделий, таких как керамические подшипники, где важны как высокая плотность, так и точность размеров.

Сухое прессование, традиционный метод, предполагает прессование керамического порошка в пресс-форме под высоким давлением. Этот метод эффективен для создания простых форм с точными размерами, но часто страдает от проблем, связанных с износом формы и неспособностью работать со сложными геометрическими формами. С другой стороны, при изостатическом прессовании используется текучая среда для равномерного давления со всех сторон, в результате чего получаются плотные и однородные зеленые тела с высокой прочностью. Однако этот метод связан со сложными требованиями к оборудованию и относительно низкой эффективностью.

Комбинируя эти два метода, технология комплексного формования использует сильные стороны обоих. Сначала используется сухое прессование для формирования базовой формы с высокой точностью размеров, а затем применяется изостатическое прессование для повышения плотности и однородности материала. Этот двухэтапный процесс не только устраняет недостатки каждого отдельного метода, но и оптимизирует общую эффективность производства и качество продукции.

Получаемые в результате керамические изделия, особенно те, которые предназначены для высокоточных применений, например керамические подшипники, обладают превосходными механическими свойствами. Они отличаются высокой плотностью, однородной микроструктурой и превосходной точностью размеров, что делает их идеальными для сложных промышленных и инженерных применений. Эффективность этого метода также подчеркивается его способностью создавать сложные формы, которые было бы сложно получить только с помощью сухого или изостатического прессования.

В целом, метод комплексного формования представляет собой значительное достижение в производстве керамики, предлагая сбалансированное решение, которое устраняет ограничения традиционных методов и одновременно повышает эксплуатационные характеристики конечного продукта.

Усовершенствованные формы для алюмооксидной керамики

Традиционные формы для сухого прессования

Традиционные формы для сухого прессования - это экономичный и эффективный метод изготовления простых форм из алюмооксидной керамики. Этот метод предполагает использование прессовальной рамы, емкости под давлением и системы смены пресс-форм, которые могут быть как встроенными, так и сменными в зависимости от производственных потребностей. Интегрированная пресс-форма идеально подходит для ситуаций, когда размеры изделий из твердого сплава остаются неизменными, в то время как гибкая система пресс-форм больше подходит для частой смены форм.

Процесс начинается с загрузки пресс-формы порошками WC-Co вручную или автоматически. Затем заполненная пресс-форма вместе с резервуаром под давлением надежно закрепляется на раме пресса. Процесс прессования обычно длится от 5 до 10 минут, в течение которых формируется один зеленый компакт. Эти зеленые компакты могут быть подвергнуты дальнейшей обработке, аналогичной той, которая производится при прессовании в мокрых мешках.

Сухое прессование в мешках обычно используется для производства стержней или труб диаметром до 200 мм и длиной до 600 мм. Особенно эффективно прессование труб с толщиной стенки 2 мм и более, при этом допуски варьируются от 0,1 до 1 мм в зависимости от размеров. Прочность зеленых компактов, полученных методом прессования в сухом мешке, сравнима с прочностью прессованных в мокром мешке.

| Аспект | Прессование в сухом мешке |

|---|---|

| Тип пресс-формы | Встроенная или сменная |

| Время уплотнения | 5-10 минут |

| Размеры изделия | Диаметр до 200 мм, длина до 600 мм |

| Толщина стенок | 2 мм и более |

| Допуск | 0,1-1 мм |

| Прочность | Сравнима с прессованием в мокрых мешках |

Одним из ключевых требований к пресс-формам для сухого прессования является эффект тиксотропии, который обеспечивает правильную трансформацию давления. Вязкость материала пресс-формы должна уменьшаться под давлением, чтобы обеспечить равномерную передачу давления на порошок и добиться требуемого уплотнения. После снятия давления вязкость снова увеличивается до первоначального значения, что позволяет проводить последующие циклы прессования.

Несмотря на преимущества в скорости и экономичности, традиционные формы для сухого прессования ограничены изделиями с малым соотношением сторон и могут не подходить для более сложных форм или больших размеров.

Применение пресс-форм для изостатического прессования

Формы для изостатического прессования незаменимы при производстве современных керамических материалов, таких как карбид кремния, нитрид кремния и диоксид циркония. Эта технология обеспечивает высокую плотность керамических материалов, равномерное распределение давления и превосходные эксплуатационные характеристики изделий. Процесс изостатического прессования предполагает помещение зеленого керамического тела в закрытый контейнер, заполненный жидкостью, где ко всем поверхностям прикладывается равномерное давление. Этот метод не только повышает плотность, но и минимизирует усадку и деформацию при спекании, в результате чего получаются изделия с высокой прочностью и отличной обрабатываемостью.

Преимущества использования пресс-форм для изостатического прессования многообразны:

- Высокая плотность и однородность: Равномерное приложение давления по всей поверхности обеспечивает высокую и постоянную плотность керамического материала.

- Улучшенные характеристики изделия: Высокая плотность и равномерное распределение давления приводят к улучшению механических свойств, таких как прочность и износостойкость.

- Сложные формы: В отличие от традиционных методов формовки, изостатическое прессование позволяет получать длинные, тонкие и трубчатые основания, которые иначе трудно изготовить.

- Экономически эффективное формование: Формы, используемые в этом процессе, имеют длительный срок службы и относительно недороги, что делает процесс экономически выгодным.

- Крупномасштабное производство: Изостатические прессы могут работать с компактами большого размера, что позволяет производить множество изделий в каждом цикле.

| Характеристика | Описание |

|---|---|

| Высокая плотность | Достижение высокой и равномерной плотности керамических материалов. |

| Равномерное давление | Обеспечивает равномерное распределение давления по всем поверхностям. |

| Улучшенные характеристики | Улучшает механические свойства, такие как прочность и износостойкость. |

| Сложные формы | Подходит для изготовления длинных, тонких и трубчатых оснований. |

| Экономически эффективный | Пресс-формы имеют длительный срок службы и относительно недороги. |

| Крупномасштабное производство | Способны работать с крупногабаритными компактами и производить множество единиц продукции. |

В целом, применение пресс-форм для изостатического прессования в производстве керамики значительно улучшает качество и эксплуатационные характеристики конечных изделий, что делает его предпочтительным методом для производства высокоэффективных керамических компонентов.

Регулируемая пресс-форма для высокочистой глиноземной керамики

Регулируемая пресс-форма для высокочистой алюмооксидной керамики - это сложный инструмент, предназначенный для точного и универсального формообразования. Эта инновационная система пресс-форм оснащена несколькими передовыми функциями, которые повышают ее функциональность и гибкость.

Одним из ее ключевых атрибутов являетсярегулируемый размер впрыска. Эта функция позволяет настраивать размеры полости пресс-формы, удовлетворяя широкий спектр спецификаций изделий. Будь то производство мелких или крупных деталей, пресс-форму можно легко отрегулировать в соответствии с требуемыми размерами, обеспечивая последовательность и точность конечного продукта.

В пресс-форме также предусмотренысимметрично распределенные винты и ограничительные колонны. Эти компоненты играют важнейшую роль в поддержании структурной целостности и выравнивании пресс-формы. Винты обеспечивают надежное крепление половин пресс-формы друг к другу, а ограничительные колонны обеспечивают точное позиционирование, предотвращая любое смещение в процессе впрыска. Такое симметричное распределение не только повышает прочность пресс-формы, но и обеспечивает равномерное распределение давления, что приводит к получению высококачественных литых деталей.

Кроме того, пресс-форма оснащенабайонетная система. Этот механизм обеспечивает быстрое и надежное крепление компонентов пресс-формы, облегчая сборку и разборку. Конструкция байонетной системы обеспечивает быструю перенастройку пресс-формы для различных форм и размеров, что делает ее легко адаптируемой для различных областей применения.

В целом, регулируемая пресс-форма для высокочистой алюмооксидной керамики выделяется своей способностью соответствовать различным требованиям к продукции благодаря регулируемому размеру впрыска, надежной конфигурации винтов и ограничительных колонок, а также эффективной байонетной системе. Все эти характеристики в совокупности способствуют универсальности, точности и надежности пресс-формы при производстве высококачественных керамических компонентов.

Связанные товары

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Гранулированный порошок высокочистого оксида алюминия для передовой инженерной тонкой керамики

- Алюминиевая трубка для печи (Al2O3) для передовых тонких керамических материалов

- Износостойкая пластина из оксида алюминия Al2O3 для инженерной тонкой керамики

- Защитная трубка из высокотемпературного оксида алюминия (Al2O3) для инженерной тонкой керамики

Связанные статьи

- Последние достижения в области печей для спекания диоксида циркония для применения в стоматологии

- Оптические кварцевые пластины: Исчерпывающее руководство по применению, техническим характеристикам и использованию

- Раскрытие возможностей оптических кварцевых пластин: Применение и преимущества

- Стоматологические печи Идеальное решение для обработки фарфора

- Рекомендации и правила при установке нагревательного элемента из дисилицида молибдена (MoSi2)