Области применения алюмооксидной керамики

Механические применения

Глиноземистая керамика широко используется в различных механических компонентах благодаря своим исключительным механическим свойствам. Эти материалы являются неотъемлемой частью производства инструментов, шаровых кранов, шлифовальных кругов, керамических гвоздей и подшипников. Высокая прочность алюмооксидной керамики на изгиб гарантирует, что эти компоненты могут выдерживать значительные механические нагрузки без разрушения. Кроме того, их твердость и износостойкость делают их идеальными для применения в тех областях, где прочность и долговечность имеют первостепенное значение.

Например, в автомобильной промышленности подшипники из алюмокерамики предпочтительнее традиционных металлических подшипников благодаря их способности работать при высоких скоростях и нагрузках без значительного износа. Аналогичным образом, в аэрокосмической отрасли инструменты из алюмооксидной керамики используются для обработки высокопрочных сплавов, где их твердость предотвращает износ инструмента и продлевает срок его службы.

Универсальность алюмооксидной керамики в механической промышленности еще раз подчеркивается ее использованием в шлифовальных кругах. Эти круги, изготовленные из алюмооксидной керамики, обеспечивают превосходную производительность шлифования и более длительный срок службы по сравнению с традиционными материалами. Это не только снижает эксплуатационные расходы, но и повышает эффективность работы в промышленных условиях.

Таким образом, механические применения алюмооксидной керамики обширны и разнообразны. Уникальное сочетание высокой прочности на изгиб, твердости и износостойкости обеспечивает превосходную производительность в сложных условиях.

Электроника/электричество

Глиноземистая керамика играет ключевую роль в электронной и электротехнической промышленности, используя свои исключительные изоляционные свойства и минимальные высокочастотные потери. Эта керамика является неотъемлемой частью изготовления базовых плит, подложек и керамических пленок, которые являются важнейшими компонентами при разработке и эксплуатации электронных устройств. Использование алюмооксидной керамики в этих областях обеспечивает не только электроизоляцию, но и стабильность в различных условиях эксплуатации, что делает ее незаменимой в высокоточной электронике.

В области прозрачной керамики алюмооксидная керамика предлагает уникальное сочетание оптической прозрачности и электрической изоляции, что делает ее пригодной для приложений, где требуются оба свойства. Эта двойная способность особенно ценна в устройствах, где оптическая прозрачность необходима для работы, например, в некоторых типах датчиков и дисплеев.

Кроме того, электроизоляционные материалы, получаемые из алюмооксидной керамики, играют важнейшую роль в поддержании целостности электрических систем. Они предотвращают короткие замыкания и помехи сигналам, тем самым повышая надежность и производительность электронного оборудования. Низкий уровень высокочастотных потерь в этих материалах обеспечивает эффективную передачу сигнала, что очень важно для современных коммуникационных технологий.

Таким образом, области применения алюмооксидной керамики в электронике и электротехнике обширны и разнообразны, что отражает их уникальное сочетание изоляционных свойств и эксплуатационной надежности. Это делает их краеугольным материалом в постоянном развитии электронных технологий.

Применение в химической промышленности

Глиноземистая керамика играет важнейшую роль в химической промышленности, прежде всего благодаря своей непревзойденной устойчивости к агрессивным средам. Это свойство делает их незаменимыми в нескольких ключевых областях применения. Одним из наиболее заметных применений является использование вхимические шарики-наполнителиИх инертность гарантирует, что они не вступят в реакцию с химическими веществами, с которыми они контактируют, тем самым сохраняя целостность химических процессов.

В областинеорганических микрофильтрационных мембранАлюмооксидная керамика представляет собой надежное решение для разделения частиц в различных химических смесях. Высокая механическая прочность и термическая стабильность позволяют этим мембранам выдерживать суровые условия, часто встречающиеся в химической промышленности, обеспечивая стабильную эффективность фильтрации в течение длительного времени.

Кроме того, алюмооксидная керамика широко используется вантикоррозийные покрытия. Эти покрытия защищают основные материалы от разрушительного воздействия коррозионных агентов, продлевая срок службы промышленного оборудования. Превосходная коррозионная стойкость алюмооксидной керамики делает ее предпочтительным выбором для нанесения покрытий, где первостепенное значение имеют долговечность и надежность.

| Применение | Ключевые преимущества |

|---|---|

| Шарики для химических наполнителей | Инертность, поддерживающая целостность химического процесса |

| Неорганические микрофильтрационные мембраны | Высокая механическая прочность, термическая стабильность, стабильная производительность фильтрации |

| Коррозионно-стойкие покрытия | Защита основных материалов, продление срока службы оборудования |

Сочетание этих областей применения подчеркивает универсальность и прочность алюмооксидной керамики в химической промышленности, делая ее краеугольным материалом для различных критически важных процессов.

Применение в медицине

Глиноземистая керамика нашла широкое применение в медицине, в частности при создании искусственных костей, суставов и зубов. Ихбиосовместимость гарантирует, что эти материалы не вызывают негативных реакций при контакте с живыми тканями, что делает их идеальными для долгосрочной имплантации. Сайтинертность алюмооксидной керамики еще больше повышает их пригодность, поскольку они не подвергаются коррозии и не разрушаются в организме, обеспечивая стабильное и долговечное решение для медицинских имплантатов.

Более того,высокая твёрдость алюмооксидной керамики гарантирует, что эти имплантаты смогут выдержать механические нагрузки, возникающие в человеческом теле. Это свойство имеет решающее значение для долговечности и эффективности искусственных костей и суставов, которые должны выдерживать постоянное движение и давление. Алюмооксидная керамика также широко используется в стоматологии благодаря своей способности имитировать естественную твердость и износостойкость зубной эмали, обеспечивая более естественную и долговечную реставрацию.

| Свойство | Преимущества в медицине |

|---|---|

| Биосовместимость | Отсутствие негативных реакций с живыми тканями |

| Инертность | Не подвергается коррозии или разрушению в организме |

| Высокая твердость | Выдерживает механические нагрузки, подходит для длительного использования |

Таким образом, уникальное сочетание биосовместимости, инертности и высокой твердости делает алюмооксидную керамику бесценным материалом в медицине, способствуя созданию надежных и долговечных медицинских имплантатов.

Характеристики и технологии производства

Заготовки для прессования порошка

Прессование порошка - это основополагающая технология производства передовой глиноземистой керамики, которая заключается в применении давления для уплотнения керамического порошка в заготовку. Этот метод особенно ценится за способность производить заготовки с точными размерами и простым операционным процессом. Однако долговечность форм, используемых в этой технологии, является заметным ограничением. Постоянное механическое напряжение, возникающее в процессе прессования, приводит к значительному износу, что требует регулярной замены пресс-форм для поддержания качества продукции.

Эта технология особенно выгодна своей простотой и точностью, что делает ее предпочтительным выбором для первоначального формования керамических компонентов. Несмотря на необходимость частой замены пресс-форм, общий процесс остается экономически выгодным и эффективным для производства высококачественных керамических заготовок. Однако повторяющийся характер процесса прессования подчеркивает важность выбора материала и конструкции пресс-формы для уменьшения износа и продления срока службы.

Таким образом, несмотря на то, что прессование порошка обеспечивает надежный и точный метод формирования керамических заготовок, частая необходимость замены пресс-форм из-за износа является критическим аспектом, которым производители должны эффективно управлять, чтобы оптимизировать эффективность производства и затраты.

Изостатическое прессование заготовок

Изостатическое прессование - это сложный метод порошковой металлургии, в котором используется жидкая среда для равномерного давления на керамический порошок. Этот метод обеспечивает равномерное распределение давления по всем поверхностям порошка, что приводит к созданию высокоплотной и однородной заготовки. Процесс включает в себя помещение порошка в закрытый контейнер, заполненный жидкостью, которая затем подвергается высокому давлению. В результате равномерного уплотнения под давлением получается заготовка с исключительной плотностью и прочностью.

Одним из ключевых преимуществ изостатического прессования является его способность производить заготовки с максимальной однородностью плотности и микроструктуры. В отличие от одноосного прессования, которое ограничено геометрическими рамками, изостатическое прессование позволяет достичь такой однородности без подобных ограничений. Это делает его особенно подходящим для формирования сложных форм и замысловатых конструкций, с которыми другие методы прессования могут не справиться.

Однако за изощренность процесса изостатического прессования приходится платить. Оборудование, необходимое для этого метода, является сложным и дорогим, что может стать существенным препятствием для небольших предприятий или тех, у кого ограниченный бюджет. Кроме того, сам процесс является более сложным, требующим тщательного контроля и мониторинга для обеспечения оптимальных результатов. Несмотря на эти трудности, высококачественные заготовки, полученные методом изостатического прессования, делают его ценным методом в отраслях, где характеристики материала имеют решающее значение, например, при производстве передовой глиноземистой керамики.

Литье под давлением зеленого тела

Литье под давлением - это сложная технология, позволяющая получать зеленые тела с замечательной прочностью и однородностью. Этот метод особенно удобен для создания замысловатых форм и формования, близкого к чистому размеру. Процесс предполагает минимальное использование органических связующих, что упрощает последующую стадию удаления пластика.

По сравнению с традиционными методами литье под давлением обладает рядом неоспоримых преимуществ:

- Совместимость со сложными формами: Оно позволяет формировать сложные геометрические формы, которые трудно достичь с помощью других методов.

- Однородность и прочность: Зеленые тела отличаются высокой однородностью и прочностью, обеспечивая стабильное качество различных деталей.

- Сниженное содержание органических веществ: Благодаря минимизации использования органических материалов процесс снижает риск возникновения дефектов и повышает общее качество конечного продукта.

- Легкость удаления пластика: Снижение содержания органических веществ способствует более легкому и чистому удалению пластика, что упрощает производственный процесс.

| Преимущество | Описание |

|---|---|

| Сложные формы | Идеально подходит для сложных конструкций, преодолевая ограничения более простых методов формовки. |

| Однородность и прочность | Обеспечивает высококачественные, стабильные детали с прочными механическими свойствами. |

| Низкое содержание органических веществ | Сводит к минимуму количество дефектов и упрощает последующую обработку. |

| Легкое удаление пластика | Обеспечивает более чистый и эффективный процесс удаления. |

Этот метод не только эффективен, но и очень универсален, что делает его предпочтительным выбором в отраслях, где точность и сложность имеют первостепенное значение.

Процесс изостатического прессования

Принцип технологии изостатического прессования

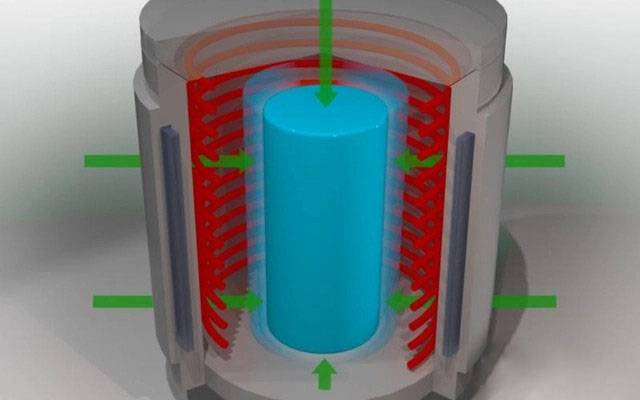

Технология изостатического прессования - это сложный метод, в котором используется жидкость под высоким давлением для равномерного воздействия на зеленое тело. Благодаря этому процессу зеленое тело подвергается высокоплотному преобразованию, в результате чего получается плотный и однородный материал. Технология предполагает помещение продукта в закрытый контейнер, заполненный жидкостью, где на все поверхности оказывается одинаковое давление. Такое равномерное приложение давления значительно увеличивает плотность материала под высоким давлением, в итоге достигается желаемая форма и структурная целостность.

Процесс изостатического прессования не только универсален, но и высокоэффективен в различных отраслях промышленности. Он нашел широкое применение при формовании высокотемпературных огнеупорных материалов, керамики, цементированных карбидов, лантаносодержащих постоянных магнитов, углеродных материалов и порошков редких металлов. Способность консолидировать порошки или залечивать дефекты в отливках делает его ценным инструментом в материаловедении и инженерии.

Одной из ключевых характеристик изостатического прессования является его способность прикладывать равномерное, одинаковое усилие ко всему изделию, независимо от его формы или размера. Эта особенность особенно важна для керамики и огнеупоров, где достижение точных допусков имеет решающее значение. Этот процесс не только снижает необходимость в дорогостоящей механической обработке, но и значительно повышает коммерческую жизнеспособность конечного продукта.

В целом, технология изостатического прессования отличается своей способностью производить высокоплотные и однородные зеленые тела за счет равномерного нанесения жидкости под высоким давлением. Широкое распространение этой технологии в различных отраслях промышленности подчеркивает ее эффективность и универсальность в обработке материалов.

Преимущества изостатического прессования

Изостатическое прессование выделяется в сфере производства керамики благодаря своим уникальным возможностям. Одним из его основных преимуществ являетсявысокая плотность зеленого тела которой оно достигает. Это возможно благодаря равномерному приложению давления во всех направлениях, что устраняет необходимость в смазке и обеспечивает постоянную плотность материала.

Этот процесс также позволяетформировании сложных форм. В отличие от методов однонаправленного прессования, которые ограничены жесткими штампами, изостатическое прессование снимает многие из этих геометрических ограничений. Такая гибкость делает его идеальным для создания замысловатых деталей, которые было бы сложно изготовить традиционными методами.

Кроме того, изостатическое прессование обеспечиваетхорошая прочность иравномерную плотность во всех направлениях. Такая изотропность материала особенно выгодна для применений, требующих высокой механической прочности и надежности. Процесс также высокоэффективен при работе струднокомпактных и дорогих материалов таких как суперсплавы, титан, инструментальные стали, нержавеющая сталь и бериллий, что позволяет максимально эффективно использовать материал.

| Преимущество | Описание |

|---|---|

| Высокая плотность зеленого тела | Равномерное давление во всех направлениях устраняет необходимость в смазочных материалах, обеспечивая высокую и равномерную плотность. |

| Возможность формирования сложных форм | Снимает геометрические ограничения однонаправленного прессования, идеально подходит для сложных деталей. |

| Хорошая прочность | Изотропная природа обеспечивает равномерную прочность во всех направлениях. |

| Равномерная плотность | Равномерное давление обеспечивает постоянную плотность материала. |

| Эффективное использование материала | Высокая эффективность при работе с труднокомпактируемыми и дорогостоящими материалами. |

Недостатки изостатического прессования

Хотя изостатическое прессование обладает рядом преимуществ, таких как высокая плотность и возможность формирования сложных форм, оно не лишено недостатков. Одним из основных недостатков является низкая точность размеров. Это ограничение обусловлено природой процесса, при котором давление прикладывается равномерно во всех направлениях, что затрудняет точный контроль размеров.

Другой существенной проблемой является сложность самого процесса. Изостатическое прессование требует специализированного оборудования и пресс-форм, обычно изготовленных из высокочистого, высокопрочного графита, которые дороги и сложны в производстве. Кроме того, оборудование часто приходится импортировать, что еще больше увеличивает стоимость и сложность процесса. Это делает процесс менее подходящим для непрерывного промышленного производства, где простота и экономичность имеют первостепенное значение.

Эффективность производства также вызывает озабоченность. Процесс включает в себя множество этапов, в том числе загрузку и выгрузку форм, что может отнимать много времени и сил. Вариант с мокрыми мешками, хотя и лучше подходит для крупных деталей, страдает от снижения производительности из-за этих этапов, что ограничивает потенциал автоматизации. Вариант с сухим мешком, хотя и более автоматизированный, все же сталкивается с проблемами поддержания высоких темпов производства из-за общей сложности процесса.

Кроме того, однородность целевого зерна зачастую оставляет желать лучшего, что может повлиять на механические свойства конечного продукта. Несмотря на достижимую высокую плотность, отсутствие однородности зерна может привести к несоответствию прочности и долговечности.

Таким образом, изостатическое прессование является мощным методом получения высоких плотностей и сложных форм, однако низкая точность размеров, сложность процесса и низкая эффективность производства создают значительные проблемы, которые необходимо тщательно решать.

Комплексный метод формовки

Интеграция методов сухого и изостатического прессования представляет собой синергетический подход к формованию керамики, обеспечивая экологичное тело с исключительной плотностью и превосходной точностью размеров. Сухое прессование, известное своей простотой и быстрыми производственными возможностями, отлично подходит для формирования простых форм, но часто не позволяет достичь тонких деталей и равномерной плотности, необходимых для более сложных геометрических форм. И наоборот, изостатическое прессование использует давление жидкости для равномерного сжатия керамического порошка, в результате чего получается зеленый корпус с высокой плотностью и прочностью, но за счет точности размеров и сложности эксплуатации.

Комбинируя эти два метода, производители могут использовать сильные стороны каждого из них. Сухое прессование можно использовать сначала для создания грубой формы с необходимыми размерами, а затем изостатическое прессование для уточнения и равномерного уплотнения зеленого тела. Этот двухэтапный процесс не только повышает общую плотность и прочность керамического компонента, но и значительно улучшает точность его размеров. В результате получается зеленый корпус, обладающий высокой плотностью и точной формой, что отвечает самым строгим требованиям, предъявляемым к современным керамическим изделиям.

Этот комплексный метод формования особенно выгоден для производства керамики сложной формы и с высокими механическими свойствами, например, используемой в аэрокосмической промышленности, медицинских имплантатах и высокопроизводительной электронике. Возможность достижения высокой плотности и точности размеров с помощью этого комбинированного подхода подчеркивает его эффективность в сфере производства передовой глиноземистой керамики.

Формы для передовой глиноземистой керамики

Традиционные формы для сухого прессования

Традиционные формы для сухого прессования являются незаменимыми инструментами в процессе производства керамики, особенно для изготовления изделий простой формы. Эти формы обеспечивают быстрые производственные циклы, что делает их подходящими для крупносерийного производства. Однако их использование ограничивается простыми геометрическими формами, что ограничивает их применение в более сложных конструкциях.

Процесс сухого прессования включает в себя загрузку порошков карбида вольфрама и кобальта (WC-Co) в пресс-формы вручную или с помощью автоматизированных систем. Затем заполненная форма вместе с резервуаром под давлением закрепляется на раме пресса. В результате процесса уплотнения, который обычно длится от 5 до 10 минут, получается зеленый компакт, готовый к последующей обработке. Этот метод особенно эффективен для прессования стержней, труб и других простых форм диаметром до 200 мм и длиной до 600 мм.

Одним из заметных преимуществ пресс-форм для сухого прессования является их способность производить детали с толщиной стенок до 2 мм, сохраняя допуски в пределах 0,1-1 мм. Такая точность очень важна для многих промышленных применений, где точность размеров имеет первостепенное значение.

Несмотря на свою эффективность, формы для сухого прессования требуют особых материалов, обладающих тиксотропией - свойством, необходимым для равномерной передачи давления на порошок. Вязкость материала пресс-формы должна уменьшаться под давлением, чтобы обеспечить надлежащее уплотнение, а затем возвращаться в исходное состояние после снятия давления, что облегчает последующие циклы прессования.

Таким образом, хотя традиционные формы для сухого прессования идеально подходят для быстрого производства керамики простой формы, их конструктивные ограничения заставляют использовать альтернативные методы для создания более сложных геометрических форм.

Применение форм для изостатического прессования

Формы для изостатического прессования являются неотъемлемой частью производства современных видов керамики, включая карбид кремния, нитрид кремния, глинозем и диоксид циркония. Эти формы способствуют формированию сложных форм с высокой плотностью и превосходными механическими свойствами. Процесс изостатического прессования предполагает равномерное давление на керамический порошок через жидкую среду, что обеспечивает одинаковое сжатие всех поверхностей изделия. Этот метод не только повышает плотность, но и минимизирует усадку и деформацию при спекании, что делает его идеальным для создания длинных, тонких стержнеобразных или трубчатых компонентов, которые сложно изготовить с помощью обычных методов формовки.

Преимущества использования пресс-форм для изостатического прессования многообразны. Во-первых, благодаря высокой и равномерной плотности, достигаемой в ходе этого процесса, получаются изделия с исключительной прочностью и обрабатываемостью, что значительно снижает внутреннее напряжение. Во-вторых, сами пресс-формы относительно просты в изготовлении, что обеспечивает длительный срок службы и снижение общих производственных затрат. Кроме того, изостатическое прессование позволяет создавать пресс-формы большого размера, обеспечивая возможность многократного прессования в одном цилиндре, что повышает эффективность и универсальность производства.

В целом, пресс-формы для изостатического прессования являются краеугольным камнем в индустрии передовой керамики, обеспечивая надежное решение для производства высококачественных керамических компонентов со сложной геометрией и превосходными механическими свойствами.

Регулируемая пресс-форма для высокочистой глиноземистой керамики

Инновационная конструкция регулируемых форм для высокочистой глиноземистой керамики представляет собой значительный шаг вперед в производстве керамики, особенно в области сложных форм и эффективных производственных процессов. В отличие от традиционных форм для сухого прессования, которые ограничены простыми формами и требуют частой замены из-за износа, эти регулируемые формы обеспечивают беспрецедентную гибкость и простоту использования.

Одной из ключевых особенностей этих форм является их способность адаптироваться к различным геометрическим формам, что позволяет производителям изготавливать сложные керамические компоненты с высокой точностью. Такая адаптивность не только расширяет ассортимент выпускаемой продукции, но и снижает потребность в нескольких формах, тем самым оптимизируя производственный процесс.

Кроме того, легкость извлечения обработанной керамики из этих форм заметно превосходит традиционные методы. Регулируемая конструкция обеспечивает извлечение керамики без повреждений, что сводит к минимуму количество отходов и увеличивает общий выход высококачественной продукции. Эта особенность особенно полезна в отраслях, где целостность конечного продукта имеет решающее значение, например, в медицине и электронике.

В целом, регулируемые формы для высокочистой глиноземистой керамики представляют собой скачок вперед в практичности производства, предлагая универсальное решение для простого и эффективного изготовления сложных керамических компонентов.

Связанные товары

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Гранулированный порошок высокочистого оксида алюминия для передовой инженерной тонкой керамики

- Алюминиевая трубка для печи (Al2O3) для передовых тонких керамических материалов

- Износостойкая пластина из оксида алюминия Al2O3 для инженерной тонкой керамики

- Инженерная усовершенствованная тонкая керамика оксида алюминия Al2O3 керамическая шайба для износостойких применений

Связанные статьи

- Понимание процесса и преимуществ холодного изостатического прессования циркониевой керамики

- Рекомендации и правила при установке нагревательного элемента из дисилицида молибдена (MoSi2)

- Последние достижения в области печей для спекания диоксида циркония для применения в стоматологии

- Стеклянная посуда или пластиковая посуда — что лучше для ваших нужд?

- Стоматологические печи Идеальное решение для обработки фарфора