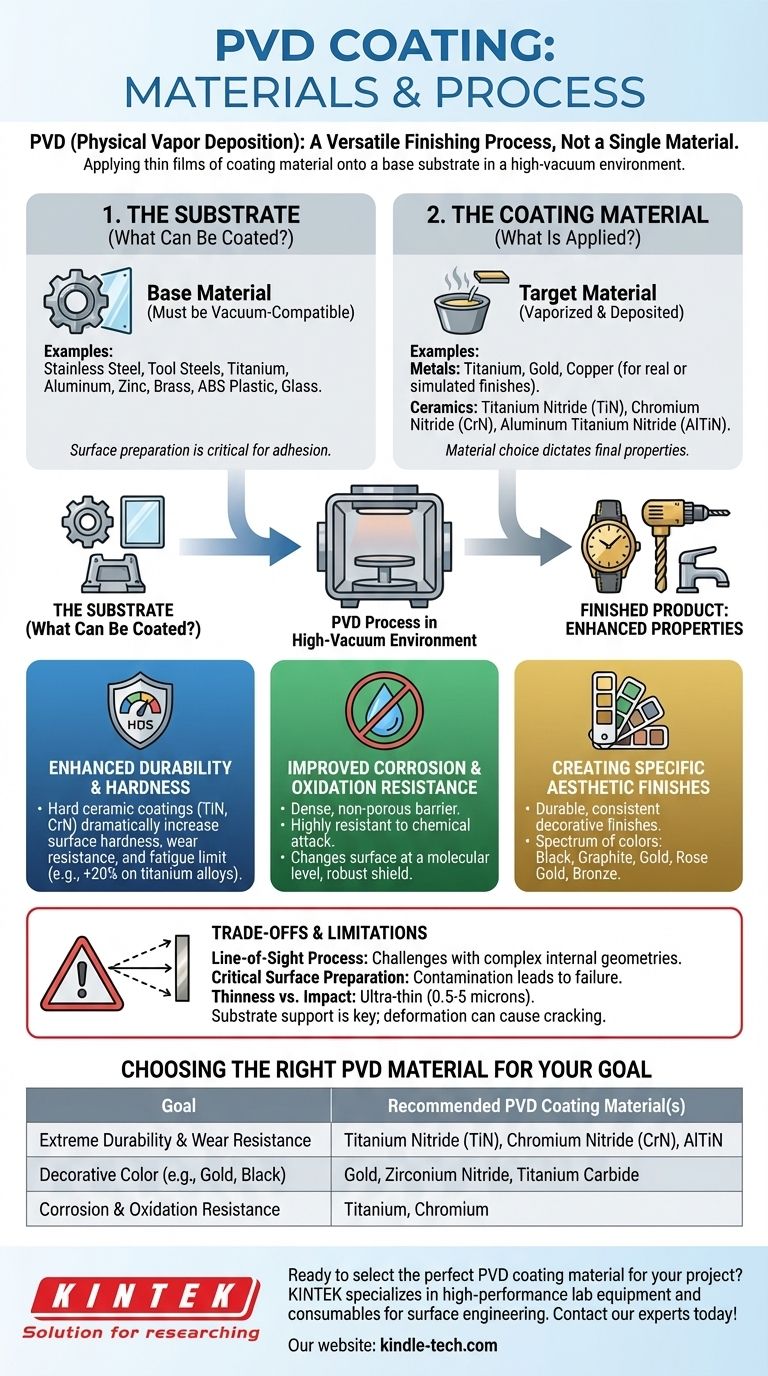

Коротко говоря, PVD (физическое осаждение из паровой фазы) — это процесс, а не отдельный материал. Он может наносить широкий спектр покрытий — чаще всего металлы и керамику, такие как титан, золото и нитрид титана, — на столь же разнообразные базовые материалы, известные как подложки, включая нержавеющую сталь, пластмассы и стекло. Ключевым требованием является совместимость материала с высоковакуумной средой.

Важное понимание заключается в том, что PVD — это универсальный процесс финишной обработки, который связывает тонкую пленку выбранного материала покрытия с подложкой. Окончательные свойства продукта полностью зависят от стратегического сочетания как материала покрытия, так и основной подложки.

Два ключевых компонента: подложка и покрытие

Чтобы понять материалы, используемые в PVD, необходимо различать объект, который покрывается (подложка), и материал, который наносится (покрытие).

Подложка: что можно покрыть?

Подложка — это деталь или компонент, который получает покрытие. В качестве подложек может использоваться широкий спектр материалов.

Распространенные примеры включают нержавеющую сталь, инструментальные стали, титан, алюминий, цинк и латунь. Даже неметаллические материалы, такие как АБС-пластик и стекло, могут быть эффективно покрыты.

Единственное наиболее важное требование заключается в том, что подложка должна быть вакуумно-совместимой. Это означает, что она не должна выделять газы в вакууме, что нарушило бы процесс нанесения покрытия. Некоторые материалы могут требовать специальной предварительной обработки, например, гальванического слоя никель-хрома, для обеспечения надлежащей адгезии.

Материал покрытия: что наносится?

Материал покрытия, часто называемый «мишенью», — это то, что испаряется и осаждается на подложку. Выбор этого материала определяет окончательные свойства отделки.

Часто используются металлы, такие как титан, золото и медь. Например, «золотое PVD-покрытие» может быть получено с использованием настоящего 18- или 24-каратного золота, или оно может имитировать цвет с использованием менее дорогих материалов, таких как латунь.

Керамика также чрезвычайно распространена, особенно для обеспечения долговечности. Нитрид титана (TiN) — классический пример, известный своим золотистым цветом и исключительной твердостью. Другие популярные керамические материалы включают нитрид хрома (CrN) и нитрид алюминия-титана (AlTiN).

Как выбор материала определяет результат

Основная цель PVD — придать желаемые свойства материала покрытия поверхности подложки.

Достижение повышенной долговечности и твердости

Твердые керамические покрытия являются основным применением PVD. Они значительно увеличивают поверхностную твердость и износостойкость детали.

Например, нанесение покрытия из нитрида титана (TiN) на деталь из титанового сплава может увеличить ее предел усталости более чем на 20%. Это делает его бесценным для высокопроизводительных инструментов, медицинских имплантатов и аэрокосмических компонентов.

Улучшение коррозионной и окислительной стойкости

PVD создает плотный, непористый барьер на поверхности подложки, делая ее высокоустойчивой к коррозии, окислению и химическому воздействию.

Поскольку покрытие изменяет поверхность на молекулярном уровне, оно обеспечивает гораздо более прочную защиту, чем традиционная покраска или гальваническое покрытие, которые могут отслаиваться или крошиться.

Создание специфических эстетических отделок

PVD широко используется для создания долговечных и однородных декоративных покрытий. Разнообразные металлы и соединения могут быть использованы для получения спектра цветов, от черного и графитового до золотого, розового золота и бронзы.

Это часто встречается на часах, смесителях и архитектурной фурнитуре, где покрытие должно быть как привлекательным, так и способным выдерживать ежедневное использование.

Понимание компромиссов и ограничений

Хотя PVD является мощным методом, он не лишен своих ограничений. Понимание их критически важно для успешной реализации.

Применение по прямой видимости

PVD — это процесс «прямой видимости», что означает, что испаренный материал покрытия движется по прямой линии к подложке. Это может затруднить достижение равномерного покрытия на деталях со сложной внутренней геометрией или глубокими, узкими отверстиями.

Критическая роль подготовки поверхности

Успех PVD-покрытия сильно зависит от чистоты и подготовки подложки. Любое загрязнение поверхности — такое как масла, оксиды или пыль — предотвратит надлежащую адгезию и приведет к разрушению покрытия.

Тонкость против ударопрочности

PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон. Хотя они невероятно тверды, покрытие опирается на поддержку подложки под ним. Значительный удар, который деформирует или деформирует более мягкую подложку, может привести к растрескиванию или разрушению твердого покрытия.

Выбор правильного PVD-материала для вашей цели

Выбор материала покрытия должен быть непосредственно обусловлен вашей основной целью для продукта.

- Если ваша основная цель — экстремальная долговечность и износостойкость: Выбирайте твердые керамические покрытия, такие как нитрид титана (TiN), нитрид хрома (CrN) или нитрид алюминия-титана (AlTiN).

- Если ваша основная цель — определенный декоративный цвет: Выбирайте из ряда металлов и соединений, известных своими эстетическими свойствами, таких как золото, нитрид циркония (для латунного цвета) или карбид титана (для черного покрытия).

- Если ваша основная цель — коррозионная стойкость в агрессивной среде: Используйте стабильные и нереактивные материалы, такие как титан или хром, в качестве основы для вашего покрытия.

В конечном итоге, выбор PVD-материала — это инженерное решение, которое балансирует производительность, эстетику и стоимость для достижения вашей конкретной проектной цели.

Сводная таблица:

| Цель | Рекомендуемые материалы для PVD-покрытия |

|---|---|

| Экстремальная долговечность и износостойкость | Нитрид титана (TiN), Нитрид хрома (CrN), Нитрид алюминия-титана (AlTiN) |

| Декоративный цвет (например, золото, черный) | Золото, Нитрид циркония, Карбид титана |

| Коррозионная и окислительная стойкость | Титан, Хром |

Готовы выбрать идеальный материал для PVD-покрытия для вашего проекта? KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов для поверхностной инженерии. Наш опыт гарантирует, что вы достигнете точной долговечности, коррозионной стойкости или эстетической отделки, которые требуются вашим продуктам. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные цели по подложке и покрытию!

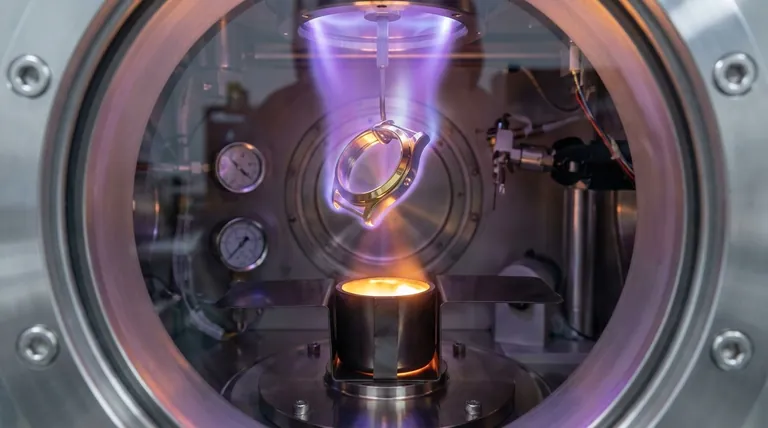

Визуальное руководство

Связанные товары

- Испарительная лодочка для органических веществ

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Производитель нестандартных деталей из ПТФЭ-Тефлона для контейнеров из ПТФЭ

- Производитель заказных деталей из ПТФЭ-тефлона для чашек Петри и выпарительных чаш

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

Люди также спрашивают

- Каковы 5 факторов, влияющих на скорость испарения? Освойте этот процесс для вашей лаборатории

- Что такое депонирование в экологической химии? Понимание того, как загрязнение воздуха вредит экосистемам

- Каковы 4 фактора, влияющие на скорость испарения? Мастер-контроль для лабораторных и промышленных процессов

- Как рассчитывается время допроса? Овладение хронометражем для стратегического юридического преимущества

- Что такое правило испарения дельта 20? Освойте безопасное и эффективное опрыскивание