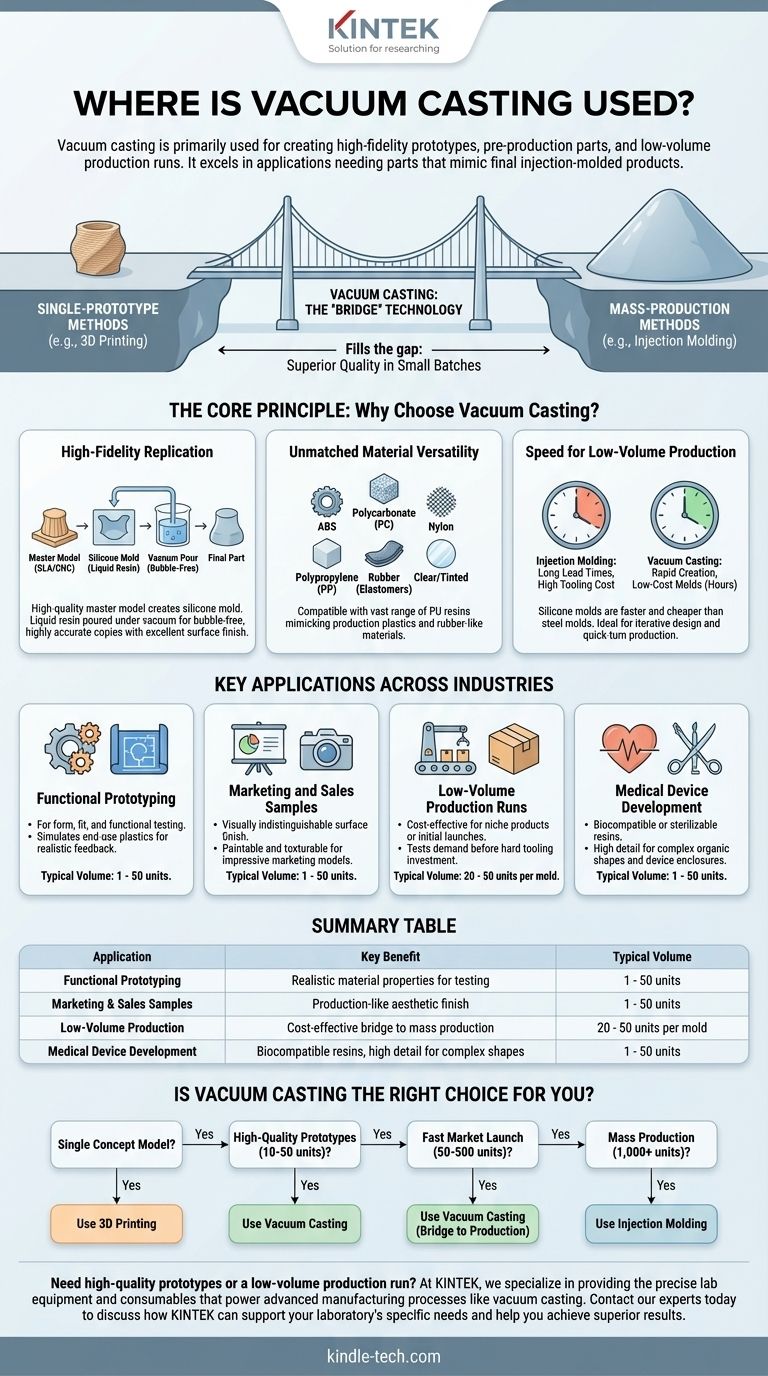

Коротко говоря, вакуумное литье в основном используется для создания высокоточных прототипов, предсерийных деталей и мелкосерийного производства. Оно превосходно подходит для применений, где требуются детали, которые максимально точно имитируют внешний вид, ощущения и характеристики конечных изделий, полученных литьем под давлением, но без высоких затрат и длительных сроков изготовления дорогостоящей оснастки.

Основная ценность вакуумного литья заключается в его роли "мостовой" технологии. Оно заполняет критический пробел между методами создания единичных прототипов, такими как 3D-печать, и методами массового производства, такими как литье под давлением, предлагая превосходное качество в малых партиях.

Основной принцип: почему выбирают вакуумное литье?

Чтобы понять, где используется вакуумное литье, вы должны сначала понять его основные преимущества. Дело не только в том, что оно производит, но и в том, как оно это делает, что определяет его идеальные области применения.

Высокоточное воспроизведение

Вакуумное литье использует высококачественную мастер-модель, часто созданную с помощью 3D-печати (SLA) или ЧПУ-обработки, для создания силиконовой формы.

Жидкие полиуретановые смолы затем заливаются в эту форму под вакуумом. Этот процесс удаляет пузырьки воздуха, обеспечивая идеальное заполнение смолой каждой сложной детали полости формы.

В результате получается безпузырьковая, высокоточная копия мастер-модели с превосходной чистотой поверхности.

Непревзойденная универсальность материалов

Процесс совместим с широким спектром полиуретановых (ПУ) смол.

Эти смолы могут быть сформулированы для имитации свойств обычных производственных пластмасс, включая АБС, поликарбонат (ПК), нейлон и полипропилен (ПП).

Также возможно литье деталей из мягких, резиноподобных материалов (эластомеров) различной твердости, а также из прозрачных, полупрозрачных или тонированных смол.

Скорость для мелкосерийного производства

Создание силиконовой формы значительно быстрее и дешевле, чем обработка стальной или алюминиевой формы для литья под давлением.

После того как форма готова, литье детали занимает всего несколько часов. Это позволяет быстро создавать десятки деталей, что делает его идеальным процессом для итеративного тестирования дизайна и быстрого производства.

Ключевые области применения в различных отраслях

Уникальное сочетание качества, скорости и вариантов материалов делает вакуумное литье критически важным инструментом во многих секторах.

Функциональное прототипирование

Это наиболее распространенное применение. Инженеры и дизайнеры используют вакуумное литье для создания прототипов для тестирования формы, посадки и функциональности.

Поскольку детали могут быть изготовлены из материалов, имитирующих конечные пластмассы, эти прототипы обеспечивают гораздо более реалистичную обратную связь, чем простая 3D-печать.

Маркетинговые и торговые образцы

Для выставок, презентаций инвесторам или пользовательского тестирования внешний вид имеет решающее значение.

Вакуумное литье производит детали с чистотой поверхности, которая визуально неотличима от серийного продукта. Детали могут быть окрашены, текстурированы и обработаны для создания впечатляющих маркетинговых моделей.

Мелкосерийное производство

Для нишевых продуктов с ограниченным спросом или для первоначального запуска нового продукта вакуумное литье является экономически эффективным методом производства.

Это позволяет компаниям вывести продукт на рынок и протестировать спрос, прежде чем вкладывать огромные капитальные затраты в оснастку для литья под давлением. Одна силиконовая форма обычно может произвести от 20 до 50 деталей, в зависимости от сложности и материала.

Разработка медицинских устройств

Возможность использования биосовместимых или стерилизуемых смол делает вакуумное литье бесценным для прототипирования корпусов медицинских устройств, хирургических направляющих и анатомических моделей.

Высокий уровень детализации имеет решающее значение для воспроизведения сложных органических форм.

Понимание компромиссов

Ни один производственный процесс не идеален для любой ситуации. Достоверные решения принимаются на основе понимания ограничений.

Преимущество: Избежание затрат на дорогостоящую оснастку

Основное преимущество экономическое. Вакуумное литье позволяет избежать затрат в десятки тысяч долларов и месяцев времени, необходимых для изготовления оснастки для литья под давлением. Это значительно снижает барьер для создания высококачественных пластиковых деталей.

Ограничение: Срок службы формы

Силиконовая форма не является постоянной. Она деградирует с каждым отливком из-за химических реакций и термического напряжения.

Приблизительно после 20-50 отливок форма теряет свою тонкую детализацию и точность размеров, что требует изготовления новой формы из мастер-модели. Вот почему этот процесс не подходит для крупносерийного производства.

Ограничение: Стоимость одной детали при больших объемах

Хотя первоначальная настройка дешева, стоимость одной детали выше, чем при литье под давлением.

Ручной труд, связанный с литьем, и ограниченный срок службы формы означают, что по мере увеличения объема литье под давлением быстро становится более экономичным выбором.

Подходит ли вам вакуумное литье?

Используйте эту схему, чтобы определить, соответствует ли процесс целям вашего проекта.

- Если ваша основная цель — создание единичной концептуальной модели: 3D-печать почти всегда быстрее и экономичнее.

- Если ваша основная цель — высококачественные прототипы (10-50 единиц) для тестирования: Вакуумное литье — идеальный выбор благодаря материалам и отделке, аналогичным серийным.

- Если ваша основная цель — быстрый выход на рынок (50-500 единиц): Вакуумное литье — отличный инструмент для перехода к производству, позволяющий удовлетворить ранний спрос до инвестирования в дорогостоящую оснастку.

- Если ваша основная цель — массовое производство (1000+ единиц): Вам необходимо инвестировать в литье под давлением для достижения максимально низкой стоимости одной детали.

Понимая его специфические сильные стороны и ограничения, вы можете использовать вакуумное литье как мощный инструмент для инноваций и эффективной разработки продуктов.

Сводная таблица:

| Применение | Ключевое преимущество | Типичный объем |

|---|---|---|

| Функциональное прототипирование | Реалистичные свойства материала для тестирования | 1 - 50 единиц |

| Маркетинговые и торговые образцы | Эстетическая отделка, как у серийного продукта | 1 - 50 единиц |

| Мелкосерийное производство | Экономически эффективный мост к массовому производству | 20 - 50 единиц на форму |

| Разработка медицинских устройств | Биосовместимые смолы, высокая детализация для сложных форм | 1 - 50 единиц |

Нужны высококачественные прототипы или мелкосерийное производство?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, которые обеспечивают передовые производственные процессы, такие как вакуумное литье. Независимо от того, занимаетесь ли вы исследованиями и разработками, разработкой медицинских устройств или дизайном продуктов, наличие правильных инструментов имеет решающее значение для успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать специфические потребности вашей лаборатории и помочь вам достичь превосходных результатов в ваших процессах прототипирования и производства.

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Мощная дробильная машина для пластика

- Лабораторная вибрационная просеивающая машина для сухого и влажного трехмерного просеивания

Люди также спрашивают

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах

- Какую роль играет высокотемпературная вакуумная печь на стадии пиролиза при производстве композитов C/C-SiC?

- Какую роль играют высокотемпературные промышленные печи в извлечении ПГМ? Максимизируйте выход платины с помощью точного нагрева

- Как вакуумная печь способствует повышению качества пленок NIPU? Достижение превосходной плотности и прочности материала

- Пайка твердым припоем или пайка мягким припоем: что лучше? Руководство по выбору правильного высокопрочного метода соединения

- Можно ли цементировать нержавеющую сталь? Достижение превосходной износостойкости с помощью вакуумной цементации

- Насколько горячей может быть вакуумная печь? Достижение экстремальных температур до 2400°C

- Передается ли тепло через вакуум? Откройте для себя силу теплового излучения в вашей лаборатории