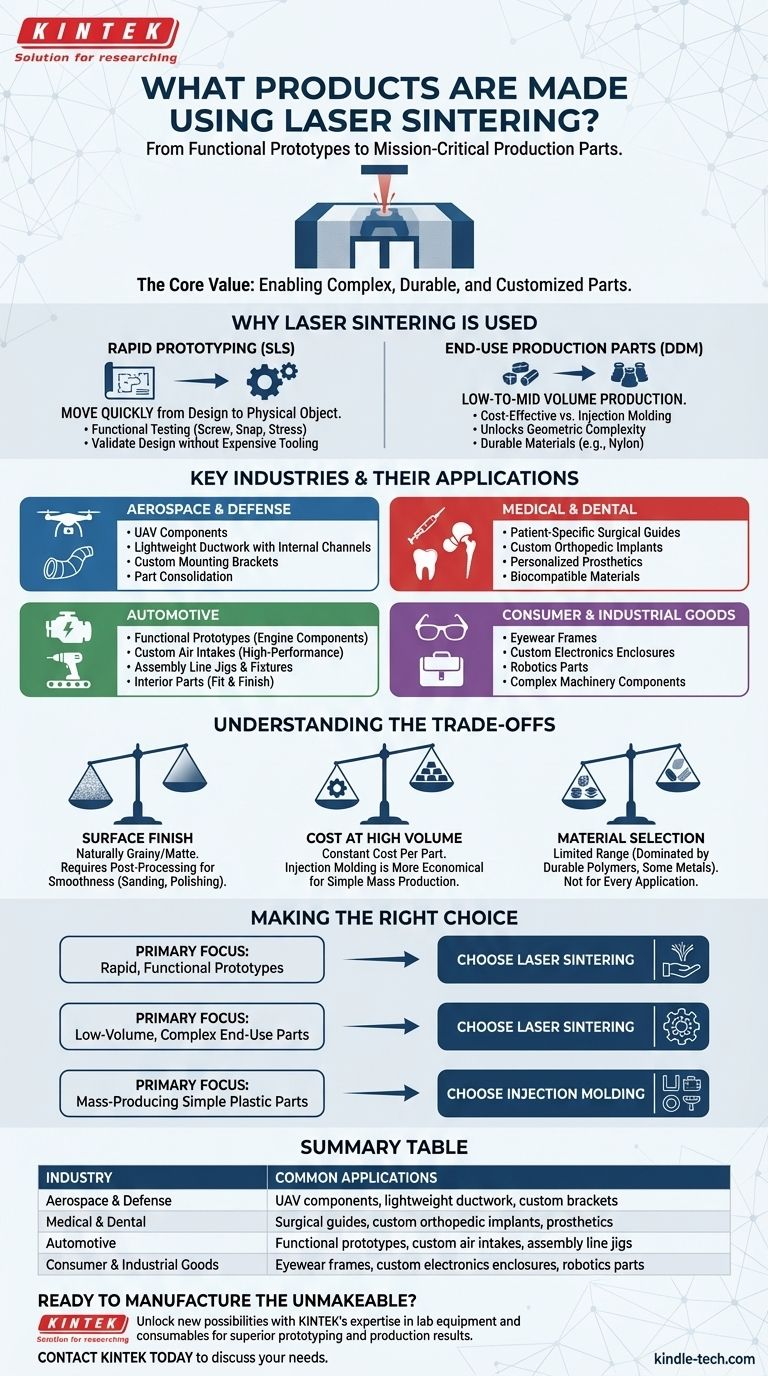

По своей сути, лазерное спекание используется для создания широкого спектра продуктов, от функциональных прототипов на ранних стадиях до критически важных производственных деталей. Вы найдете его применение в таких отраслях, как аэрокосмическая промышленность, где оно используется для создания сложных компонентов дронов, и в медицине, где оно производит индивидуальные хирургические имплантаты.

Основная ценность лазерного спекания заключается не в замене традиционного производства, а в возможности создания сложных, долговечных и часто индивидуализированных деталей, производство которых иным способом было бы непомерно дорогим или физически невозможным.

Почему используется лазерное спекание: от прототипов до производства

Лазерное спекание, часто называемое селективным лазерным спеканием (SLS), является зрелым аддитивным производственным процессом, ценимым за две отличительные возможности: создание реалистичных прототипов и производство готовой продукции.

Мощь быстрого прототипирования

Инженеры используют лазерное спекание для быстрого перехода от цифрового дизайна к физическому объекту. В отличие от некоторых других методов 3D-печати, детали получаются прочными.

Это позволяет проводить функциональное тестирование. Спеченный прототип предназначен не только для внешнего вида; его можно прикручивать, защелкивать, подвергать нагрузкам и тестировать в реальной сборке, подтверждая дизайн задолго до того, как будут сделаны дорогостоящие инструменты.

Переход к производству готовых деталей

Прочность и долговечность спеченных материалов, особенно полимеров, таких как нейлон, достаточно высоки для конечных продуктов. Это часто называют прямым цифровым производством (DDM).

Это наиболее ценно для мелко- и среднесерийного производства, где стоимость создания традиционной формы для литья под давлением была бы слишком высокой. Это также открывает геометрическую сложность, которую невозможно достичь при формовании.

Ключевые отрасли и их применение

Решение об использовании лазерного спекания обусловлено необходимостью получения конкретных свойств материала, сложных геометрий или индивидуализации.

Аэрокосмическая и оборонная промышленность

В этом секторе снижение веса и производительность имеют первостепенное значение. Лазерное спекание позволяет консолидировать детали, когда несколько простых компонентов перепроектируются в одну сложную и легкую деталь.

Типичные продукты включают компоненты беспилотных летательных аппаратов (БПЛА), сложные воздуховоды с внутренними каналами и специальные монтажные кронштейны.

Медицина и стоматология

Индивидуализация является ключевым фактором в медицине. Лазерное спекание используется для создания продуктов, ориентированных на пациента, непосредственно на основе данных КТ или МРТ.

Это включает в себя хирургические направляющие, которые точно показывают хирургу, где делать разрез, индивидуальные ортопедические имплантаты, такие как протезы бедра или колена, и персонализированные протезы, обеспечивающие идеальную посадку. Для этих применений часто используются биосовместимые материалы.

Автомобильная промышленность

Автомобильная промышленность использует лазерное спекание на протяжении всего жизненного цикла продукта. Оно широко применяется для создания функциональных прототипов компонентов двигателя, деталей интерьера и корпусов для проверки соответствия и отделки.

Для высокопроизводительных и роскошных автомобилей оно также используется для производства готовых деталей, таких как индивидуальные воздухозаборники, приспособления и оснастка для сборочной линии, а также другие мелкосерийные компоненты.

Потребительские и промышленные товары

Лазерное спекание предоставляет дизайнерам огромную свободу. Оно используется для создания продуктов со сложными узорами и формами, которые было бы невозможно отформовать.

Примеры варьируются от высококачественных оправ для очков и индивидуальных корпусов электроники до сложных компонентов для промышленного оборудования и робототехники.

Понимание компромиссов

Хотя лазерное спекание является мощным инструментом, оно не является решением для каждой производственной проблемы. Понимание его ограничений является ключом к эффективному использованию.

Качество поверхности

Детали, изготовленные с помощью лазерного спекания, естественно имеют слегка зернистую, матовую поверхность. Хотя это часто приемлемо, для достижения гладкой, глянцевой поверхности требуются этапы постобработки, такие как шлифовка, полировка или покрытие, которые увеличивают время и стоимость.

Стоимость при больших объемах

Процесс строит детали слой за слоем, и стоимость одной детали остается относительно постоянной независимо от количества. Для простых деталей, необходимых в десятках тысяч, традиционные методы, такие как литье под давлением, становятся значительно более экономичными после того, как поглощаются первоначальные затраты на оснастку.

Выбор материала

Хотя ассортимент материалов для лазерного спекания растет, он все еще более ограничен, чем в традиционном производстве. В процессе доминируют прочные полимеры, такие как нейлон (PA12, PA11), а в связанном процессе (DMLS/SLM) — металлы, такие как алюминий, титан и нержавеющая сталь.

Правильный выбор для вашей цели

Чтобы определить, подходит ли лазерное спекание для ваших нужд, рассмотрите свою основную цель.

- Если ваша основная цель — быстрое создание функциональных прототипов: Лазерное спекание — исключительный выбор для создания прочных деталей, которые можно быстро физически протестировать и проверить.

- Если ваша основная цель — мелкосерийное производство сложных готовых деталей: Эта технология идеально подходит для производства геометрий, которые слишком сложны или дороги для традиционной оснастки.

- Если ваша основная цель — массовое производство простых пластиковых деталей: Обычный высокопроизводительный метод, такой как литье под давлением, почти всегда будет более экономичным.

В конечном итоге, лазерное спекание дает инженерам и дизайнерам возможность производить то, что раньше было невозможно, смещая акцент с проектирования для производства на производство для проектирования.

Сводная таблица:

| Отрасль | Типичные применения лазерного спекания |

|---|---|

| Аэрокосмическая и оборонная промышленность | Компоненты БПЛА, легкие воздуховоды, нестандартные кронштейны |

| Медицина и стоматология | Хирургические направляющие, индивидуальные ортопедические имплантаты, протезы |

| Автомобильная промышленность | Функциональные прототипы, индивидуальные воздухозаборники, приспособления для сборочной линии |

| Потребительские и промышленные товары | Оправы для очков, индивидуальные корпуса электроники, детали робототехники |

Готовы производить невозможное?

Лазерное спекание от KINTEK открывает новые возможности для прототипирования и производства в вашей лаборатории. Независимо от того, нужны ли вам прочные функциональные прототипы для тестирования или сложные, мелкосерийные готовые детали, наш опыт в области лабораторного оборудования и расходных материалов поможет вам достичь превосходных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности проектирования и производства.

Визуальное руководство

Связанные товары

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Пресс-форма для полигонов для лаборатории

- Цилиндрическая пресс-форма Assemble Lab

- Пресс-форма специальной формы для лаборатории

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Что такое таблеточный пресс с одним пуансоном? Прецизионное таблетирование для НИОКР и малых партий

- В чем разница между однопуансонным и роторным таблеточным прессом? Выберите правильную машину для вашей лаборатории или производства

- Какие бывают таблеточные прессы? Выберите подходящую машину для вашей лаборатории или производственного масштаба

- Что такое техника прессованных таблеток? Руководство по созданию однородных твердых образцов из порошка

- Каковы преимущества операции штамповки? Откройте для себя высокоскоростное, недорогое массовое производство