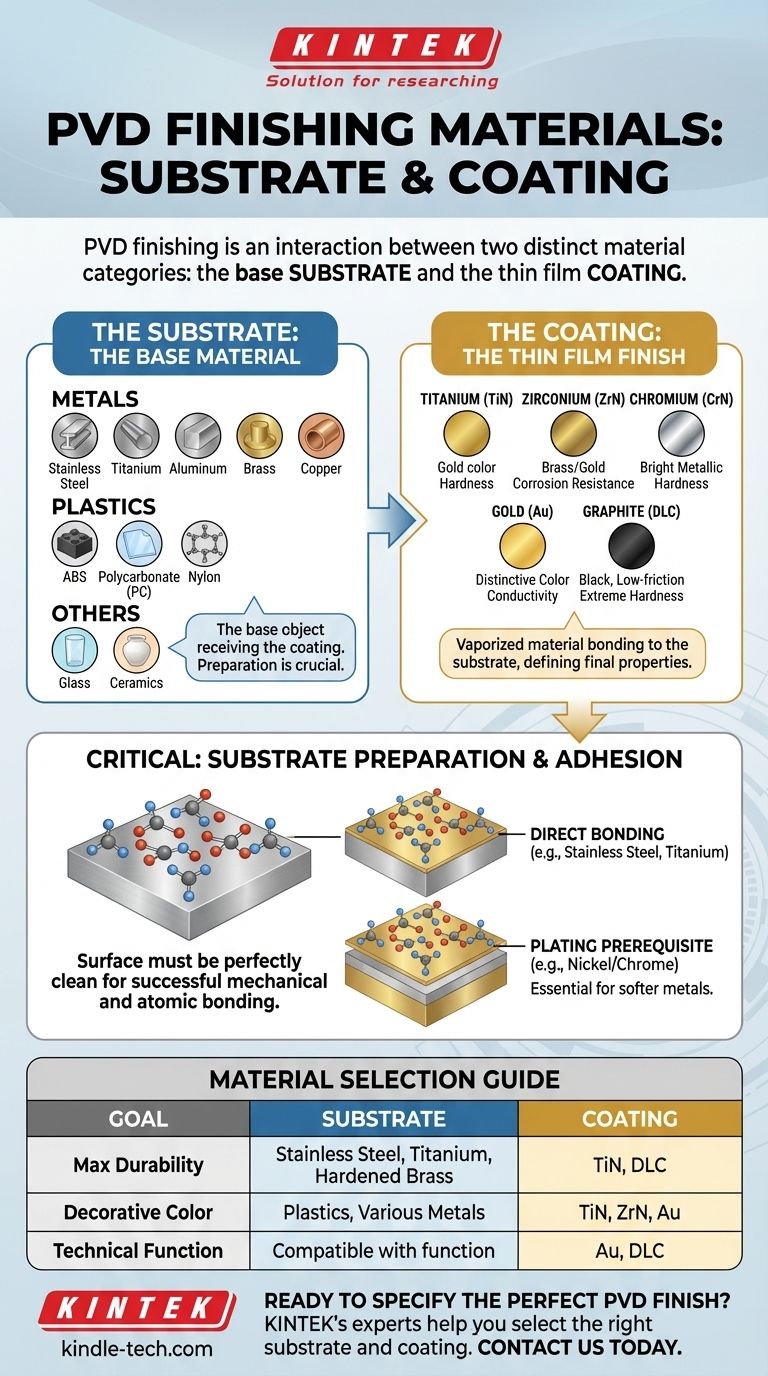

В PVD-покрытии материалы можно разделить на две отдельные категории: подложка, которая является основным объектом, на который наносится покрытие, и материал покрытия, который образует тонкую, прочную пленку на поверхности. Обычные подложки включают нержавеющую сталь, титан, латунь и даже пластмассы, в то время как популярные материалы для покрытия представляют собой соединения титана, циркония, золота и графита. Успех процесса полностью зависит от взаимодействия между этими двумя группами материалов.

Универсальность PVD позволяет наносить покрытия на широкий спектр материалов, но ключ к успешной отделке заключается не только в самом покрытии, но и в выборе и тщательной подготовке основной подложки.

Две стороны PVD: подложки и покрытия

Физическое осаждение из паровой фазы — это процесс переноса. Один материал испаряется, а затем осаждается на другой. Понимание обоих этих компонентов необходимо для понимания процесса.

Подложка: основной материал

Подложка — это компонент или деталь, на которую наносится покрытие. Пленка PVD исключительно тонкая, поэтому свойства подложки имеют решающее значение для характеристик конечного продукта.

В качестве подложек может служить широкий спектр материалов. Общие варианты включают:

- Металлы: Нержавеющая сталь, титан, алюминий, цинковые сплавы, латунь и медь.

- Пластмассы: АБС, поликарбонат (ПК), нейлон и другие полимеры часто покрываются для достижения металлического блеска в декоративных или функциональных целях.

- Другие материалы: Стекло и керамика также могут быть эффективно покрыты с использованием PVD.

Покрытие: тонкопленочное покрытие

Материал покрытия — это то, что испаряется в вакууме и связывается с подложкой, создавая поверхностное покрытие. Эти материалы выбираются по определенным свойствам, таким как цвет, твердость или коррозионная стойкость.

Наиболее распространенные материалы для PVD-покрытий:

- Титан (Ti): Часто используется в форме нитрида (TiN), обеспечивая твердое покрытие золотистого цвета, известное исключительной долговечностью.

- Цирконий (Zr): Нитрид циркония (ZrN) обеспечивает превосходную коррозионную стойкость и светло-латунный или золотистый цвет.

- Хром (Cr): Нитрид хрома (CrN) чрезвычайно тверд, устойчив к коррозии и обеспечивает классический яркий металлический вид хрома.

- Золото (Au): Используется из-за своего характерного цвета в декоративных целях (например, в ювелирных изделиях и часах) и из-за своей проводимости в аэрокосмической и электронной промышленности.

- Графит и другие формы углерода: Используются для создания алмазоподобных углеродных (DLC) покрытий, которые исключительно тверды, обладают низким коэффициентом трения и обычно имеют черный цвет.

- Алюминий (Al) и медь (Cu): Также используются, часто в сочетании с другими элементами, для достижения определенных цветов и функциональных свойств.

Почему подготовка подложки критически важна

PVD-покрытие настолько хорошо, насколько хороша поверхность, на которую оно нанесено. Слабое основание неизбежно приведет к неудачному покрытию, независимо от качества материала покрытия.

Основа для адгезии

Связь между покрытием и подложкой является механической и атомной. Поверхность подложки должна быть идеально чистой, гладкой и свободной от любых загрязнений. Любое несовершенство станет точкой отказа.

Металлы: идеальный холст

Нержавеющая сталь и титан являются отличными подложками для PVD, потому что покрытие может быть нанесено непосредственно на их поверхности с сильной адгезией. Их присущая твердость также обеспечивает жесткую основу для тонкой PVD-пленки.

Гальваническое покрытие как предпосылка

Более мягкие металлы, такие как латунь или цинковые сплавы, часто не обладают идеальной химией поверхности для прямого PVD-связывания. Для этих материалов обычно сначала наносится промежуточный слой никелевого и/или хромового покрытия. PVD исключительно хорошо прилипает к хромовому покрытию, создавая очень прочный конечный продукт.

Покрытие на пластмассах и других материалах

При покрытии пластмасс целью часто является металлизация — придание пластиковой детали металлического вида. Это требует специализированных этапов предварительной обработки для обеспечения адгезии испаренного металла к полимерной поверхности.

Понимание компромиссов

Хотя PVD является очень универсальной технологией, это не волшебное решение. Понимание ее ограничений имеет решающее значение для успеха проекта.

Это не универсальный процесс

Выбор подложки определяет необходимые этапы подготовки, что, в свою очередь, влияет на сложность, стоимость и сроки проекта. Прямое нанесение на сталь гораздо проще, чем многоэтапный процесс металлизации пластиковой детали.

Миф о "неразрушимости"

PVD-покрытия чрезвычайно тверды, но они также чрезвычайно тонки — часто всего несколько микрон. Если подложка под покрытием мягкая, значительное воздействие может деформировать подложку, что приведет к растрескиванию или отслаиванию твердой PVD-пленки над ней. Общая долговечность является функцией системы покрытия и подложки.

Стоимость против производительности

Высокопроизводительные комбинации, такие как DLC-покрытие на титановом корпусе часов, включают более сложные и дорогостоящие процессы, чем простое декоративное покрытие нитридом титана на предварительно покрытой цинковой ручке крана. Выбор материалов как для подложки, так и для покрытия напрямую влияет на конечную стоимость.

Правильный выбор для вашей цели

Чтобы выбрать правильные материалы, вы должны сначала определить свою основную цель.

- Если ваша основная цель — максимальная долговечность и износостойкость: Используйте твердое покрытие, такое как нитрид титана (TiN) или алмазоподобный углерод (DLC), на прочной металлической подложке, такой как нержавеющая сталь, титан или правильно хромированная латунь.

- Если ваша основная цель — определенный декоративный цвет или металлический блеск: Ваш выбор подложек шире, включая пластмассы, но успех зависит от тщательной предварительной обработки для обеспечения надлежащей адгезии и безупречного конечного вида.

- Если ваша основная цель — техническая функция (например, проводимость): Материал покрытия (например, золото) не подлежит обсуждению и выбирается по его физическим свойствам, что означает, что подложка должна быть выбрана для поддержки этой функции без компромиссов.

В конечном счете, понимание глубокого взаимодействия между подложкой и покрытием является ключом к полному использованию потенциала PVD.

Сводная таблица:

| Категория материала | Общие примеры | Ключевые характеристики |

|---|---|---|

| Подложки | Нержавеющая сталь, титан, латунь, пластмассы (АБС, ПК) | Основной материал; определяет потребности в подготовке и конечную долговечность. |

| Материалы для покрытия | Нитрид титана (TiN), нитрид циркония (ZrN), алмазоподобный углерод (DLC), золото | Испаряется для создания тонкой, твердой, декоративной или функциональной пленки на подложке. |

Готовы выбрать идеальное PVD-покрытие для ваших компонентов? Идеальное сочетание материалов имеет решающее значение для достижения долговечности, внешнего вида и производительности. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для материаловедения и разработки покрытий. Наши эксперты помогут вам выбрать правильную подложку и процесс нанесения покрытия для вашего конкретного применения. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования к проекту и узнать, как наши решения могут повысить качество и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Фольга и лист из высокочистого титана для промышленных применений

- Вакуумная ловушка прямого охлаждения

- Вакуумный холодильный ловушка с охладителем, непрямой холодильный ловушка с охладителем

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах