По своей сути, экструзия с двухшнековым экструдером — это непрерывный производственный процесс, в котором используются два сцепляющихся вращающихся шнека внутри нагретого корпуса для переработки материалов. Этот метод превосходно подходит для плавления, интенсивного смешивания и формования полимеров, пищевых продуктов или химикатов с высокой степенью контроля. Этот метод является отраслевым стандартом для создания сложных пластиковых компаундов, конструкционных материалов и текстурированных пищевых продуктов.

Основное преимущество экструзии с двухшнековым экструдером по сравнению с другими методами заключается в его непревзойденном контроле и возможностях смешивания. Модульная конструкция шнеков позволяет точно настраивать процесс для смешивания нескольких ингредиентов, удаления нежелательных летучих веществ и создания высокооднородных и специализированных материалов за одну эффективную операцию.

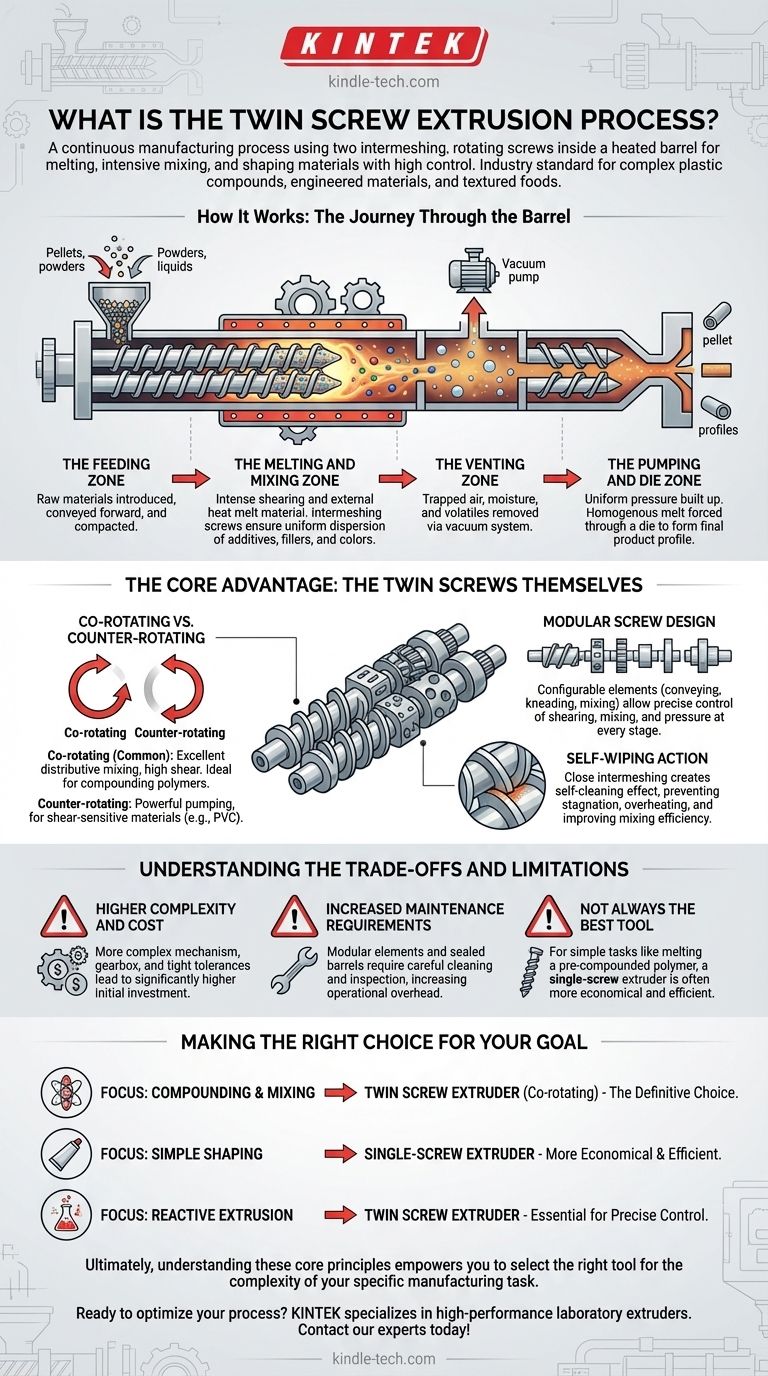

Как это работает: Путешествие через корпус

Процесс можно рассматривать как последовательность отдельных зон, каждая из которых имеет свою специфическую функцию. Сырье — часто в виде гранул, порошка или жидкости — преобразуется по мере его перемещения от бункера для подачи к конечному фильеру (форме).

Зона подачи

Сырье подается в корпус экструдера через бункер. Начальные секции шнека предназначены просто для транспортировки этого материала вперед и начала его уплотнения.

Зона плавления и смешивания

Здесь происходит преобразующая работа. По мере продвижения материала по корпусу внешние нагреватели и интенсивное сдвиговое усилие, создаваемое шнеками, расплавляют его до вязкой жидкости, или «расплава». Сцепляющиеся шнеки разминают и складывают материал, обеспечивая чрезвычайно однородное распределение любых добавок, наполнителей или красителей.

Зона дегазации (отвода газов)

Для многих применений критически важно удаление захваченного воздуха, влаги или других летучих веществ из расплава. Определенные секции корпуса могут быть открыты и подключены к вакуумной системе, что позволяет этим газам выходить до формирования конечного продукта.

Зона перекачки и фильеры

В последнем разделе конструкция шнека меняется для создания равномерного давления. Этот гомогенный, находящийся под давлением расплав затем продавливается через формованное отверстие, известное как фильера, которое придает конечный профиль продукту — например, гранулы, листы, трубки или нити.

Основное преимущество: Сами двухшнеки

Сила этой технологии заключается в сложном взаимодействии между двумя шнеками. Это взаимодействие обеспечивает технологические возможности, которые невозможно достичь с помощью одношнекового экструдера.

Сонаправленное вращение против встречного вращения

Шнеки могут вращаться в одном направлении (сонаправленно) или в противоположных направлениях (встречно). Сонаправленные конструкции являются наиболее распространенными, поскольку они обеспечивают превосходное распределительное смешивание и высокое сдвиговое усилие, что делает их идеальными для компаундирования полимеров с добавками. Встречно вращающиеся конструкции создают мощное перекачивающее действие, полезное для переработки материалов, чувствительных к сдвигу, таких как ПВХ.

Модульная конструкция шнека

В отличие от одного сплошного шнека, валы в двухшнековом экструдере оснащены различными модульными элементами. К ним относятся транспортирующие элементы, блоки разминания и смесительные шестерни. Инженеры могут располагать эти элементы в определенной последовательности для точного контроля количества сдвига, смешивания и давления, прикладываемого к материалу на каждом этапе.

Эффект самоочистки

Тесное зацепление шнеков создает эффект самоочистки. При вращении один шнек очищает поверхность другого, предотвращая застой или перегрев материала. Это обеспечивает постоянное время пребывания материала и значительно повышает эффективность смешивания.

Понимание компромиссов и ограничений

Несмотря на свою мощность, экструзия с двухшнековым экструдером не является универсальным решением. Понимание его ограничений является ключом к принятию обоснованного решения.

Более высокая сложность и стоимость

Двухшнековые экструдеры механически сложнее своих одношнековых аналогов. Редуктор, необходимый для привода двух сцепляющихся валов, наряду с более жесткими производственными допусками, приводит к значительно более высоким первоначальным капиталовложениям.

Повышенные требования к техническому обслуживанию

Сложность, которая обеспечивает универсальность, также требует более строгого технического обслуживания. Модульные элементы шнека и плотно закрытые секции корпуса требуют тщательной очистки и проверки, что приводит к более высоким эксплуатационным расходам.

Не всегда лучший инструмент

Для простых задач, таких как плавление одного, предварительно компаундированного полимера для формирования трубы или пленки, интенсивное смешивание двухшнекового экструдера не требуется. В этих случаях более простой и экономичный одношнековый экструдер часто является лучшим выбором.

Принятие правильного решения для вашей цели

Решение об использовании процесса с двухшнековым экструдером полностью зависит от сложности вашего материала и требований к конечному продукту.

- Если ваша основная цель — компаундирование и смешивание: Вам необходимо смешивать полимеры с наполнителями, добавками или несколькими красителями. Интенсивное, контролируемое смешивание сонаправленного двухшнекового экструдера является окончательным выбором.

- Если ваша основная цель — простое формование одного материала: Вы просто плавите и формируете предварительно изготовленный компаунд в конечную форму (например, трубу или лист). Одношнековый экструдер почти всегда является более экономичным и эффективным решением.

- Если ваша основная цель — реакционная экструзия: Вам необходимо инициировать химическую реакцию внутри расплава. Точный контроль температуры и распределение времени пребывания двухшнекового экструдера необходимы для этого передового применения.

В конечном счете, понимание этих основных принципов дает вам возможность выбрать правильный инструмент для сложности вашей конкретной производственной задачи.

Сводная таблица:

| Ключевая особенность | Описание | Преимущество |

|---|---|---|

| Сцепляющиеся шнеки | Два шнека вращаются внутри корпуса. | Обеспечивает превосходное смешивание и самоочистку. |

| Модульная конструкция | Элементы шнека могут быть переконфигурированы. | Позволяет точно настраивать сдвиг, смешивание и давление. |

| Несколько зон процесса | Включает зоны подачи, плавления, дегазации и фильеры. | Позволяет выполнять сложные задачи (например, обезвоживание) в одном непрерывном процессе. |

| Сонаправленное против встречного вращения | Шнеки вращаются в одном или противоположных направлениях. | Сонаправленное: идеально для компаундирования; Встречное: хорошо для материалов, чувствительных к сдвигу. |

Готовы оптимизировать ваш процесс компаундирования или разработки материалов?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая экструдеры, для удовлетворения ваших точных потребностей в НИОКР и производстве. Независимо от того, разрабатываете ли вы новые полимерные компаунды, конструкционные материалы или специальные химикаты, наш опыт поможет вам достичь превосходной однородности смешивания и эффективности процесса.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как правильная технология экструзии может ускорить ваши инновации и улучшить качество вашей продукции.

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ Тефлона для ПТФЭ-пинцет

- Трехмерный электромагнитный просеивающий прибор

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Люди также спрашивают

- В чем разница между экструзией и соэкструзией? Руководство по однослойным и многослойным пластиковым профилям

- Какие существуют три типа прокатных станов? Руководство по повышению эффективности вашего металлургического производства

- Какие продукты производятся методом экструзии с раздувом пленки? От пакетов для продуктов до промышленной пленки

- Как называется электрический миксер? Ручной миксер против стационарного миксера: объяснение

- Какие существуют типы внутренних смесителей? Выберите между тангенциальными и зацепляющимися роторами

- Какого размера бывают термопластавтоматы? Подберите тоннаж к вашей детали для обеспечения качества и эффективности

- Что производят термопластавтоматы? Массовое производство пластиковых деталей для вашей жизни

- Каковы недостатки двухвалкового смесителя? Ключевые риски безопасности и стабильности