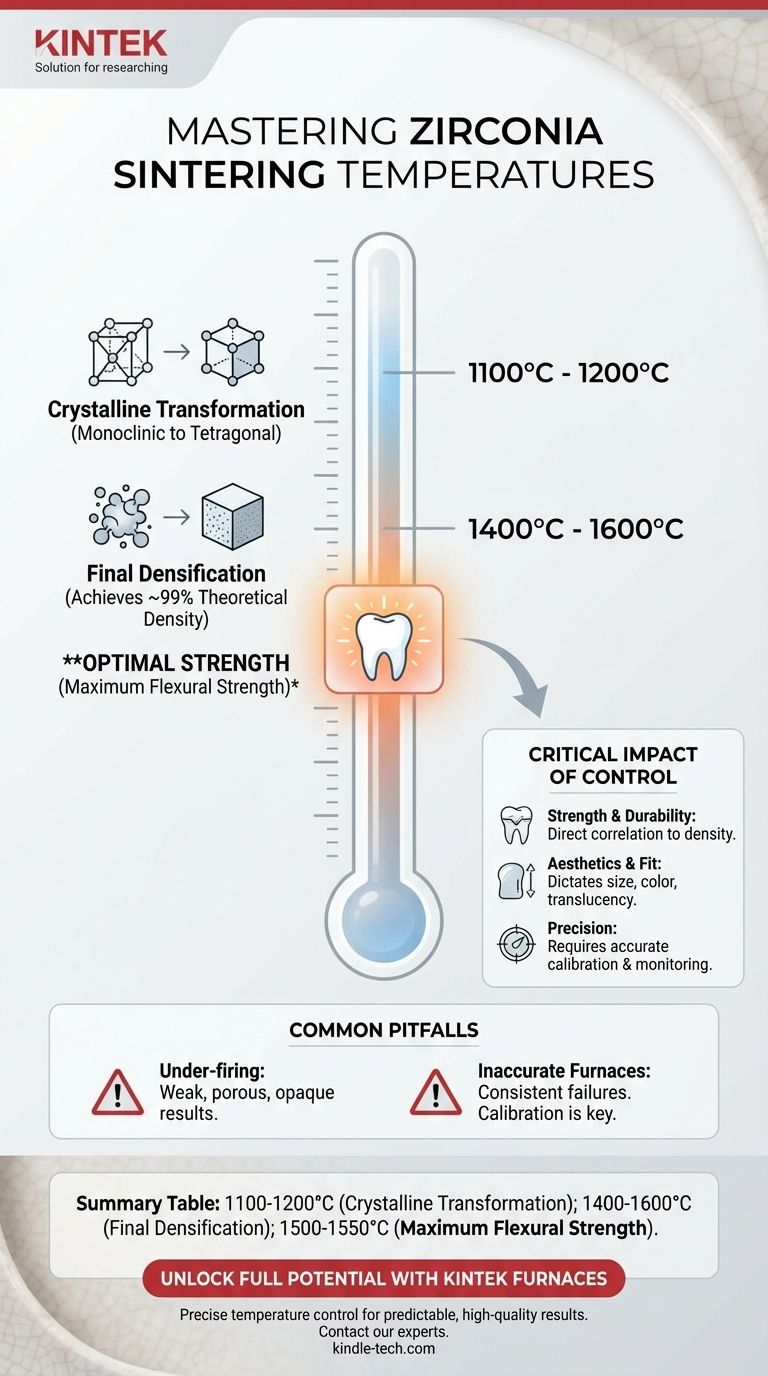

Типичная температура спекания для стоматологического диоксида циркония составляет от 1400°C до 1600°C. Хотя материал начинает свою критическую кристаллическую трансформацию примерно при 1100°C, этот более высокий температурный диапазон требуется для достижения конечной плотности и прочности, необходимых для клинического использования. Для максимальной механической прочности исследования показывают оптимальный диапазон между 1500°C и 1550°C.

Конкретная температура спекания не является единым универсальным числом, а представляет собой критический параметр процесса. Точная температура напрямую определяет конечную прочность, плотность, размер и цвет циркониевой реставрации, что делает строгое соблюдение протокола производителя обязательным для получения предсказуемых, высококачественных результатов.

Почему температура — это больше, чем просто число

Понимание процесса спекания показывает, почему точный контроль температуры является фундаментальным для конечного качества любого циркониевого компонента. Это многостадийный процесс, в котором тепло вызывает критические физические изменения.

Кристаллическая трансформация

Диоксид циркония претерпевает фазовое превращение из моноклинной в тетрагональную кристаллическую структуру при температуре приблизительно от 1100°C до 1200°C. Это изменение является первым шагом в развитии его желаемых механических свойств.

Достижение максимальной плотности

Основная цель спекания при более высоких температурах — от 1400°C до 1600°C — это уплотнение. На этом этапе отдельные частицы диоксида циркония сплавляются, устраняя поры между ними и сжимая компонент до его конечного, высокоплотного состояния.

Правильное спекание позволяет достичь плотности, близкой к 99% от теоретического максимума, что является основой исключительной прочности диоксида циркония.

Оптимизация механической прочности

Хотя широкий диапазон эффективен, исследования показывают, что обжиг в более узком окне от 1500°C до 1550°C часто обеспечивает абсолютно максимальную прочность на изгиб. Это цель для высоконагруженных применений, где производительность является главным приоритетом.

Критическое влияние контроля температуры

Незначительные отклонения от идеального цикла спекания могут иметь значительные последствия. Детализация и качество работы, вложенные в создание реставрации, могут быть испорчены плохо контролируемой печью.

Влияние на прочность и долговечность

Температура напрямую коррелирует с плотностью. Если температура печи слишком низка или время слишком коротко, спекание будет неполным, что приведет к пористому, более слабому материалу, склонному к преждевременному разрушению.

Влияние на эстетику и посадку

Температура спекания также определяет конечный размер, цвет и прозрачность реставрации. Непоследовательный нагрев может привести к реставрациям, которые не соответствуют желаемому оттенку или имеют неправильную посадку из-за некорректной усадки.

Роль точных измерений

Профессиональные печи для спекания используют комбинацию электронных регуляторов температуры и термопар для обеспечения точности. Регулярная калибровка имеет решающее значение для гарантии того, что отображаемая температура является истинной температурой внутри камеры.

Распространенные ошибки, которых следует избегать

Достижение успешного результата требует избегания распространенных ошибок, связанных с управлением температурой. Разница между идеальной реставрацией и неудачей часто составляет всего несколько градусов.

Проблема недообжига

Это самая распространенная ошибка. Недостаточная температура не позволяет достичь полного уплотнения, оставляя диоксид циркония слабым, пористым и непрозрачным. Материал просто не будет обладать физическими свойствами, необходимыми для его предполагаемой функции.

Риск неточных печей

Неправильно откалиброванная печь является основным источником ошибок. Печь, показывающая 1530°C, но фактически работающая при 1480°C, будет постоянно производить результаты, более слабые, чем ожидалось, что приведет к разочаровывающим и дорогостоящим сбоям.

Протокол производителя имеет первостепенное значение

Различные составы диоксида циркония (например, высокопрочные или высокопрозрачные) имеют уникальные протоколы спекания, указанные производителем. Не существует универсальной температуры. Использование общего цикла для специализированного материала — это гарантированный способ ухудшить его качество.

Как применить это к вашему процессу

Ваша идеальная целевая температура зависит от ваших конкретных целей для реставрации.

- Если ваша основная цель — максимальная прочность и долговечность: Ориентируйтесь на диапазон от 1500°C до 1550°C, но только если это соответствует конкретным инструкциям для используемого вами циркониевого диска.

- Если ваша основная цель — эстетическая согласованность: Придавайте приоритет точному воспроизведению рекомендованного производителем температурного цикла каждый раз, так как это обеспечивает предсказуемый цвет, прозрачность и усадку.

- Если ваша основная цель — надежные и повторяемые результаты: Сделайте калибровку печи и строгое соблюдение инструкций для конкретного материала своими наивысшими приоритетами.

Овладение температурой спекания является ключом к раскрытию полного потенциала диоксида циркония как в отношении производительности, так и эстетики.

Сводная таблица:

| Температурный диапазон | Основной результат | Ключевое соображение |

|---|---|---|

| 1100°C - 1200°C | Кристаллическая трансформация | Начальное фазовое превращение в тетрагональную структуру. |

| 1400°C - 1600°C | Окончательное уплотнение | Достигает почти 99% теоретической плотности. |

| 1500°C - 1550°C | Максимальная прочность на изгиб | Оптимальный диапазон для высоконагруженных применений. |

Раскройте весь потенциал ваших циркониевых реставраций

Точный контроль температуры является обязательным условием для достижения прочности, посадки и эстетики, которых заслуживают ваши пациенты. KINTEK специализируется на высокопроизводительных лабораторных печах для спекания, предлагая точность и надежность, необходимые зуботехническим лабораториям для получения предсказуемых, высококачественных результатов каждый раз.

Готовы достичь идеального спекания? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для ваших конкретных циркониевых материалов и рабочего процесса.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое муфельная печь для фарфора? Ключ к созданию идеальных стоматологических реставраций

- Какова температура обжига стоматологической керамики? Руководство по точному термическому процессу

- Какие материалы используются в стоматологической керамике? Выбор подходящего материала для прочности и эстетики

- Как термические свойства циркониевых каркасов влияют на обжиг и охлаждение? Руководство эксперта по управлению температурой

- Какая коронка лучше: фарфоровая или керамическая? Выберите правильный материал для ваших стоматологических нужд

- Насколько горячим может быть зуботехническая спекательная печь? Откройте ключ к идеальным реставрациям

- При какой температуре обжигают диоксид циркония? Освойте цикл спекания для достижения максимальной прочности и эстетики

- Каково назначение фарфоровой печи? Мастерство точного обжига для превосходных стоматологических реставраций