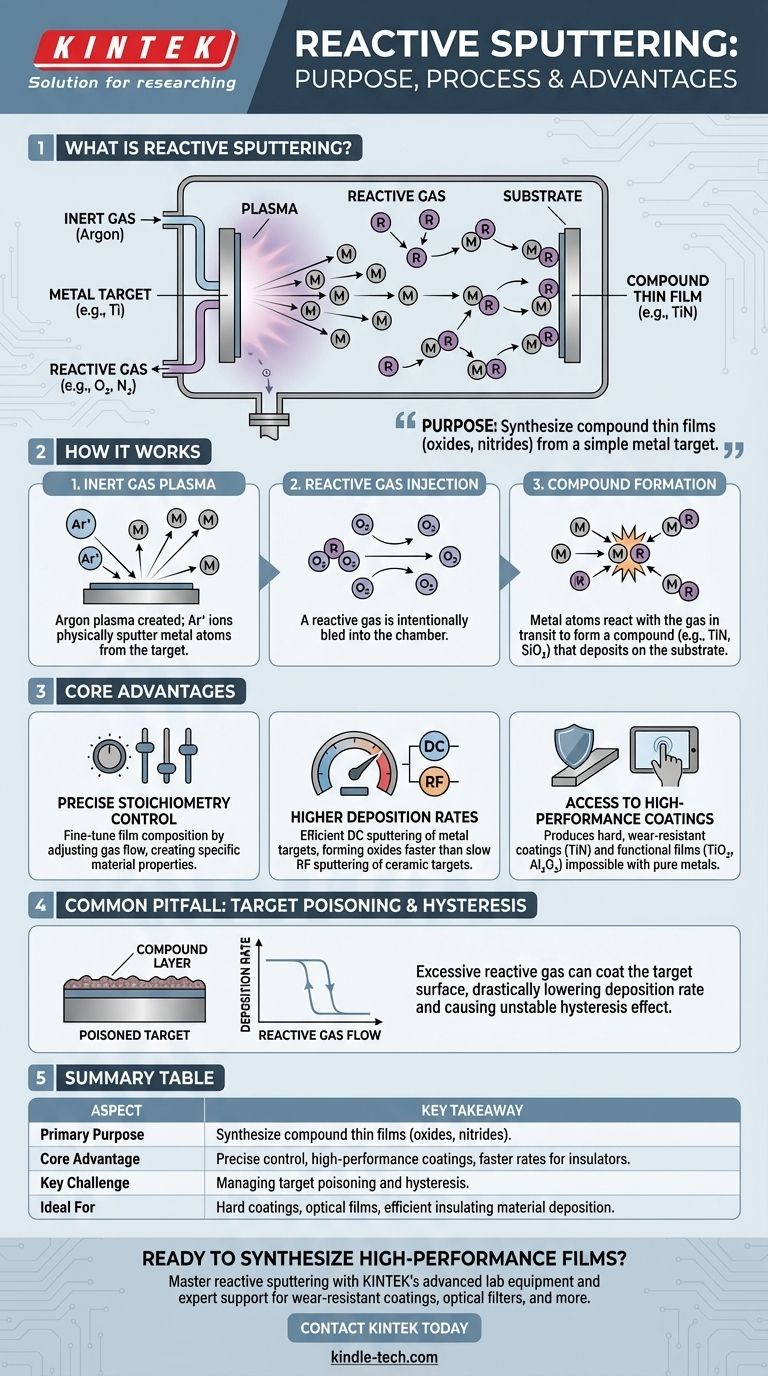

Основная цель реактивного распыления — создание составных тонких пленок, таких как оксиды и нитриды, путем распыления чистой металлической мишени в присутствии химически активного газа. Вместо распыления из сложной керамической мишени этот метод использует простую металлическую мишень и вводит в камеру газ, такой как кислород или азот, который реагирует с распыленными атомами металла, образуя желаемое соединение на подложке.

По своей сути, реактивное распыление — это метод синтеза материалов. Он превращает простую, легко распыляемую металлическую мишень в сложное составное покрытие, обеспечивая точный контроль над химическим составом и свойствами конечной пленки.

Как работает реактивное распыление

Процесс умело сочетает механику физического распыления с контролируемой химической реакцией. Это достигается точным введением двух различных типов газов в вакуумную камеру.

Роль инертного газа

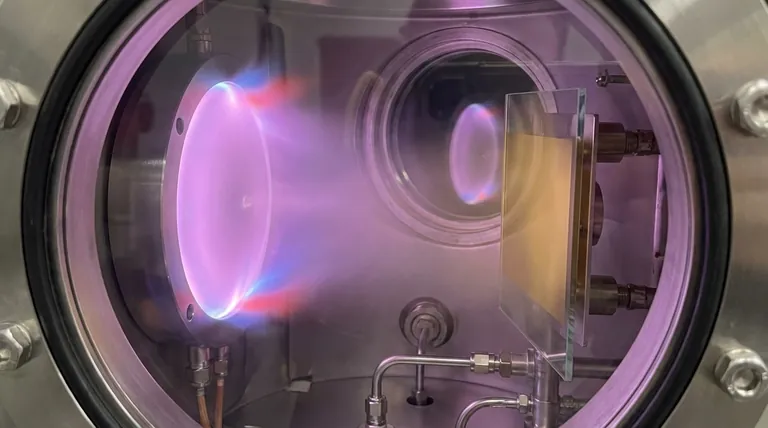

Сначала вводится инертный газ, такой как Аргон (Ar). Сильное электрическое поле ионизирует этот газ, создавая плазму.

Положительно заряженные ионы аргона ускоряются к отрицательно заряженному материалу мишени (например, чистому титану). Эти энергичные ионы бомбардируют мишень, физически выбивая или «распыляя» отдельные атомы материала мишени.

Роль реактивного газа

В то же время в камеру осторожно подается второй, реактивный газ. Обычно это Кислород (O₂) для оксидов или Азот (N₂) для нитридов.

Этот газ является ключом к трансформации. Он намеренно выбран для химической реакции со свежераспыленными атомами металла.

Образование составной пленки

По мере того как атомы металла перемещаются от мишени к подложке, они сталкиваются и реагируют с молекулами реактивного газа.

Эта химическая реакция образует новое соединение — например, атомы титана реагируют с газообразным азотом, образуя нитрид титана (TiN). Затем это соединение осаждается на подложке, слой за слоем формируя желаемую тонкую пленку.

Основные преимущества этого метода

Инженеры и ученые выбирают реактивное распыление вместо других методов по нескольким важным причинам, в основном связанным с контролем, эффективностью и свойствами материалов.

Точный контроль стехиометрии

Наиболее значительным преимуществом является возможность точной настройки химического состава (стехиометрии) осаждаемой пленки.

Тщательно регулируя скорость потока реактивного газа относительно инертного газа, можно контролировать точное соотношение элементов в конечной пленке. Это позволяет создавать специфические субоксиды или нитриды с уникальными оптическими или электрическими свойствами.

Более высокие скорости осаждения для изолирующих пленок

Прямое распыление из изолирующей керамической мишени (например, оксида алюминия) должно производиться с помощью радиочастотного (РЧ) источника питания, что часто является медленным процессом.

Реактивное распыление предлагает мощную альтернативу. Вы можете использовать высокоэффективный источник питания постоянного тока (DC) для распыления чистой металлической мишени (например, алюминия), который имеет значительно более высокую скорость осаждения. Введение кислорода затем формирует изолирующую пленку оксида алюминия на подложке, сочетая скорость распыления постоянным током с желаемым керамическим результатом.

Доступ к высокоэффективным покрытиям

Этот метод является отраслевым стандартом для производства широкого спектра высокоэффективных покрытий, которые невозможно создать из чистого металла.

Примеры включают твердые, износостойкие покрытия, такие как нитрид титана (TiN) для режущих инструментов или декоративной отделки, а также прозрачные проводящие оксиды для сенсорных экранов и солнечных элементов.

Распространенные ошибки, которых следует избегать: эффект гистерезиса

Хотя реактивное распыление является мощным методом, оно имеет хорошо известную проблему контроля процесса, которая может расстроить неопытных операторов. Основная проблема известна как «отравление мишени».

Что такое отравление мишени?

Если поток реактивного газа слишком высок, он не просто реагирует с распыленными атомами в процессе переноса. Он начинает реагировать и образовывать составной слой непосредственно на поверхности самой распыляемой мишени.

Это называется отравлением мишени. Например, в процессе, предназначенном для создания нитрида титана, титановая мишень сама покрывается слоем TiN.

Последствие: резкое падение скорости

Скорость распыления керамического соединения значительно ниже, чем у чистого металла.

Когда мишень отравляется, общая скорость осаждения резко падает. Это создает крайне нестабильный процесс, который трудно контролировать и повторять.

Петля гистерезиса

Это приводит к эффекту «гистерезиса». По мере медленного увеличения потока реактивного газа скорость осаждения остается высокой, пока она внезапно не падает, когда мишень отравляется. Если затем попытаться уменьшить поток газа, скорость не восстанавливается по тому же пути. Необходимо значительно снизить поток газа, чтобы очистить слой отравления с мишени, прежде чем скорость снова поднимется. Такое нелинейное поведение делает поиск стабильной рабочей точки значительной проблемой.

Правильный выбор для вашей цели

Понимание реактивного распыления позволяет выбрать его для правильных применений.

- Если ваша основная цель — высокоэффективные твердые покрытия: это идеальный метод для нанесения износостойких нитридов и карбидов (например, TiN, TiCN) на инструменты и компоненты.

- Если ваша основная цель — оптические или электрические пленки: процесс предлагает беспрецедентный контроль для создания специфических оксидов (например, SiO₂, TiO₂, Al₂O₃), используемых в антибликовых покрытиях, фильтрах и изоляторах.

- Если ваша основная цель — высокоскоростное осаждение соединений: реактивное распыление с источником постоянного тока часто является наиболее экономичным и эффективным способом производства составных пленок по сравнению с более медленным ВЧ-распылением из керамической мишени.

В конечном итоге, реактивное распыление дает вам возможность синтезировать обширную библиотеку функциональных материалов из небольшого набора простых, чистых металлических мишеней.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основная цель | Синтез составных тонких пленок (например, оксидов, нитридов) путем распыления металлической мишени в атмосфере реактивного газа. |

| Основное преимущество | Точный контроль стехиометрии и свойств пленки, обеспечивающий высокоэффективные покрытия. |

| Ключевая проблема | Управление эффектом гистерезиса и отравлением мишени для поддержания стабильного процесса осаждения с высокой скоростью. |

| Идеально подходит для | Твердых покрытий (TiN), оптических пленок (SiO₂) и эффективного осаждения изоляционных материалов. |

Готовы синтезировать высокоэффективные тонкие пленки для вашей лаборатории?

Реактивное распыление — это мощный метод для создания индивидуальных составных покрытий с точными свойствами. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения этого процесса.

Независимо от того, разрабатываете ли вы износостойкие покрытия для инструментов, оптические фильтры или специализированные электронные слои, наши системы распыления и расходные материалы разработаны для обеспечения надежности и контроля.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут помочь вам достичь превосходного качества пленок и ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки