По сути, двухшнековая грануляция — это непрерывный производственный процесс, который превращает мелкие порошки в более плотные, однородные гранулы. Это достигается за счет интенсивного смешивания и контролируемого нагрева, создаваемого двумя взаимозацепляющимися, соосно вращающимися шнеками внутри цилиндра, для расплавления связующего вещества, которое затем агломерирует активный фармацевтический ингредиент (АФИ) и другие вспомогательные вещества.

Основная ценность двухшнековой грануляции заключается в ее переходе от непредсказуемой периодической обработки к высококонтролируемой, непрерывной операции. Это позволяет производить гранулы с превосходной однородностью и качеством, что является критически важной целью в современном фармацевтическом производстве.

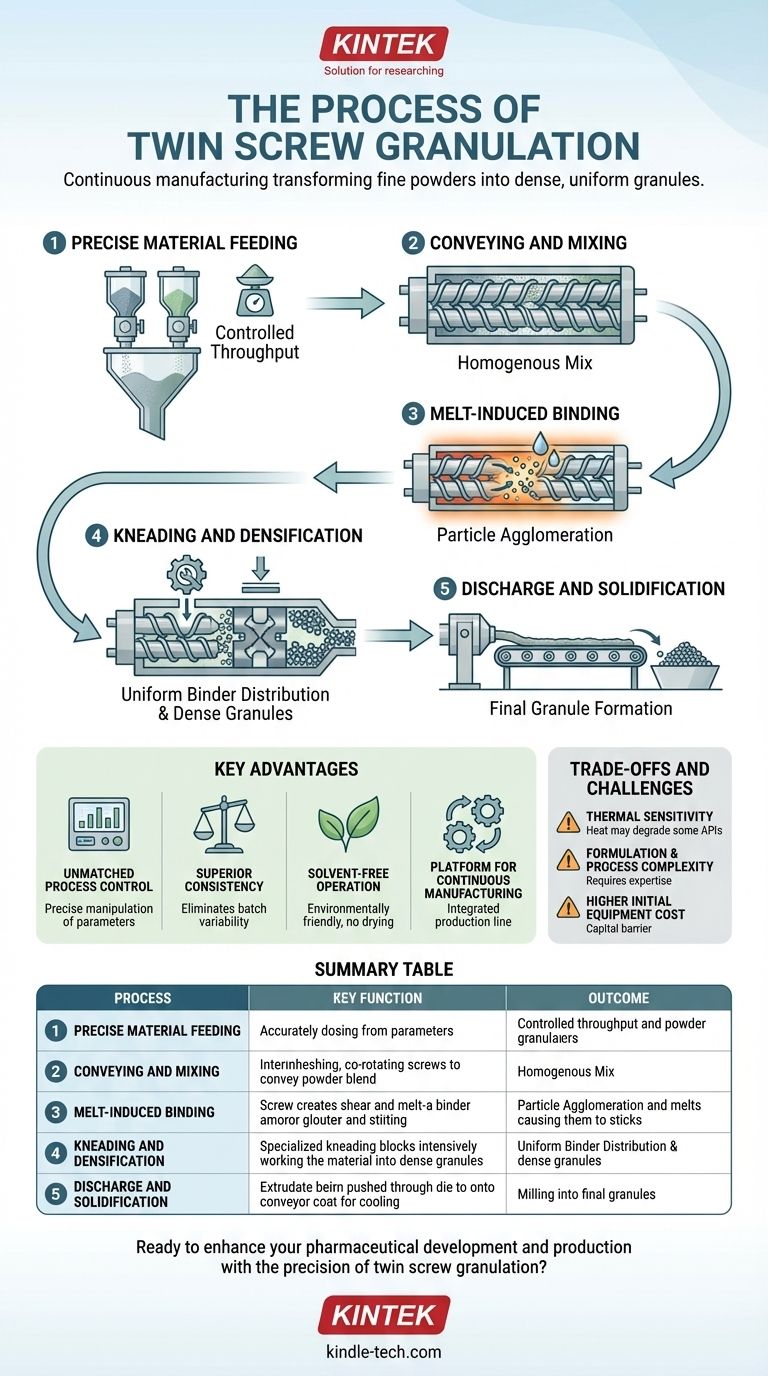

Основной механизм: от порошка к грануле

Двухшнековая грануляция работает как миниатюрная непрерывная производственная линия. Порошковая смесь проходит через различные зоны внутри цилиндра экструдера, каждая из которых выполняет определенную функцию.

Шаг 1: Точная подача материала

Процесс начинается с одного или нескольких гравиметрических питателей, которые точно дозируют порошковую смесь, состоящую из АФИ и вспомогательных веществ, таких как связующие, в экструдер. Скорость подачи является критическим параметром, который определяет производительность всей системы.

Шаг 2: Транспортировка и смешивание

Попав внутрь цилиндра, вращающиеся шнеки немедленно перемещают материал вперед. Геометрия шнековых элементов обеспечивает первоначальное сухое смешивание компонентов, создавая гомогенную смесь перед основной фазой грануляции.

Шаг 3: Связывание, вызванное плавлением

Это сердце процесса. По мере того как материал перемещается в нагретую секцию цилиндра, на него действуют две силы: внешнее тепло от цилиндра и интенсивное сдвиговое усилие, создаваемое шнеками. Эта энергия расплавляет низкоплавкое связующее вещество в порошковой смеси.

Расплавленное связующее вещество действует как жидкий мостик, смачивая поверхности других частиц и заставляя их слипаться или агломерироваться.

Шаг 4: Замешивание и уплотнение

Шнеки не однородны; они собираются из разных элементов. Специализированные «замешивающие блоки» размещаются после зоны плавления. Эти элементы интенсивно обрабатывают влажную массу, равномерно распределяя расплавленное связующее и уплотняя материал в плотные, однородные гранулы.

Шаг 5: Выгрузка и затвердевание

Гранулированная, пластичная масса затем транспортируется к концу экструдера и выгружается через фильеру. При выходе экструдат обычно охлаждается на конвейерной ленте, а затем измельчается для достижения окончательного желаемого распределения частиц по размерам для последующих процессов, таких как таблетирование.

Ключевые преимущества перед традиционными методами

Растущий интерес к двухшнековой грануляции обусловлен ее значительными преимуществами перед обычными периодическими методами, такими как влажная грануляция.

Непревзойденный контроль процесса

Операторы имеют прямой контроль над критически важными параметрами процесса, такими как скорость шнека, профиль температуры цилиндра и скорость подачи. Это позволяет точно управлять подводимой энергией, обеспечивая стабильное и предсказуемое состояние процесса.

Превосходная однородность и равномерность

Поскольку это непрерывный процесс, каждая порция материала испытывает почти одинаковую термическую и сдвиговую историю. Это устраняет изменчивость от партии к партии, характерную для традиционных смесителей, что приводит к получению гранул с высокостабильным качеством.

Безрастворная работа

Двухшнековая грануляция расплавом использует плавкое связующее вместо гранулирующей жидкости (например, воды или органических растворителей). Это устраняет дорогостоящий и трудоемкий этап сушки, снижает риски безопасности и является более экологически чистым.

Платформа для непрерывного производства

Эта технология является краеугольным камнем современных инициатив непрерывного производства в фармацевтической промышленности. Она обеспечивает бесперебойную, интегрированную производственную линию от порошка до конечной таблетки, сокращая занимаемую площадь и ускоряя сроки разработки.

Понимание компромиссов и проблем

Хотя двухшнековая грануляция является мощным методом, она не является универсальным решением. Она требует тщательного учета ее ограничений.

Термочувствительность ингредиентов

Процесс основан на нагреве. Если активный ингредиент (АФИ) является термолабильным или разлагается при температуре обработки, необходимой для расплавления связующего, этот метод может быть непригоден.

Сложность рецептуры и процесса

Разработка надежной рецептуры и процесса требует значительного опыта. Выбор правильного связующего, конфигурации шнека и температурного профиля является многофакторной проблемой, требующей глубокого понимания материаловедения и технологического проектирования.

Более высокая начальная стоимость оборудования

Первоначальные капитальные затраты на двухшнековый экструдер и связанные с ним системы подачи могут быть выше, чем на традиционное оборудование для периодической грануляции, что может быть препятствием для некоторых применений.

Правильный выбор для вашей цели

Эффективное применение двухшнековой грануляции зависит от вашей конкретной цели.

- Если ваша основная цель — быстрая разработка рецептур: используйте лабораторный экструдер для быстрого скрининга различных связующих и рецептур с очень небольшим количеством материала.

- Если ваша основная цель — стабильное коммерческое производство: используйте контроль процесса и непрерывный характер TSG для обеспечения высокого качества продукции и устранения отклонений от партии к партии.

- Если ваша основная цель — создание сложных рецептур: используйте TSG для создания аморфных твердых дисперсий, которые могут значительно улучшить биодоступность плохо растворимых лекарств.

В конечном итоге, двухшнековая грануляция предоставляет фармацевтическим ученым уровень контроля и однородности, который ранее был недостижим при периодических процессах.

Сводная таблица:

| Этап процесса | Ключевая функция | Ключевой результат |

|---|---|---|

| Подача материала | Точное дозирование АФИ и вспомогательных веществ | Контролируемая производительность и точность рецептуры |

| Транспортировка и смешивание | Первоначальное сухое смешивание компонентов | Однородная порошковая смесь |

| Связывание, вызванное плавлением | Применение тепла и сдвига для расплавления связующего | Агломерация частиц через жидкие мостики |

| Замешивание и уплотнение | Интенсивная обработка влажной массы | Равномерное распределение связующего и плотные гранулы |

| Выгрузка и затвердевание | Экструзия через фильеру и охлаждение | Окончательное формирование гранул с желаемым размером частиц |

Готовы улучшить свои фармацевтические разработки и производство с помощью точности двухшнековой грануляции?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов. Наш опыт поможет вам использовать технологии непрерывной обработки для достижения превосходной однородности продукта, ускорения сроков разработки и преодоления проблем с рецептурой, таких как улучшение биодоступности лекарств.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Мощная дробильная машина для пластика

- Лабораторный стерилизатор Автоклав для стерилизации травяного порошка для растений

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

Люди также спрашивают

- Каковы преимущества двухэкструдерных систем? Откройте для себя печать с использованием нескольких материалов и растворимых поддержек

- В какой отрасли используется литье под давлением? От медицины до автомобилестроения — оно повсюду

- Каковы недостатки 4-валкового стана? Ограниченный контроль формы и дефекты кромок

- В чем важность термопластавтомата? Открытие возможностей высокообъемного, точного производства

- Какова разница между смесителем Бэнбери и внутренним смесителем? Понимание конструкции ротора для лучшего смешивания

- Какая вулканизация используется чаще всего? Откройте для себя мощь серной вулканизации

- Что такое двухвалковая прокатная машина? Руководство по обработке основного материала

- Каково назначение внутреннего смесителя? Повышение эффективности и качества смешивания полимеров