По своей сути, шаровая мельница уменьшает размер частиц путем передачи кинетической энергии. Внутри вращающейся цилиндрической камеры набор измельчающих тел — обычно стальные или керамические шары — поднимается по восходящей стороне камеры, а затем падает на перерабатываемый материал. Этот повторяющийся высокоэнергетический удар в сочетании с истирающим действием от трения шаров друг о друга систематически разрушает крупные частицы до мелкого порошка.

Шаровая мельница работает по простому принципу: преобразование вращательной энергии цилиндра в кинетическую энергию внутренних измельчающих тел. Эта энергия затем разрушает материал за счет двух ключевых действий: высокоударных столкновений и фрикционного измельчения.

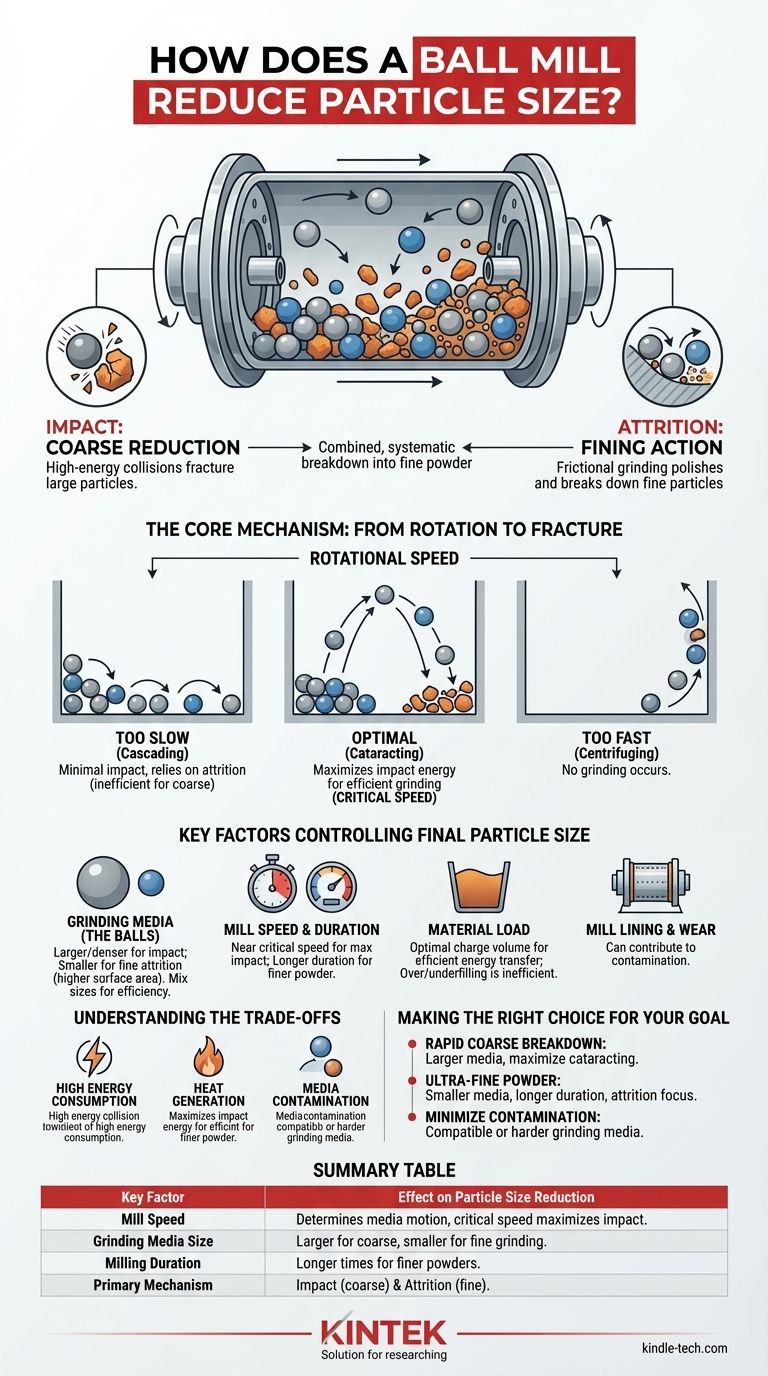

Основной механизм: от вращения к разрушению

Чтобы по-настоящему понять работу шаровой мельницы, вы должны представить себе путь материала и тел внутри вращающегося барабана. Этот процесс — не случайное перекатывание; это контролируемое применение механической силы.

Роль скорости вращения

Скорость вращения мельницы является наиболее важным рабочим параметром. Она определяет поведение измельчающих тел.

Если мельница вращается слишком медленно, шары будут просто скатываться по поверхности других шаров в процессе, называемом каскадированием (cascading). Это приводит к минимальному удару и в основном зависит от истирания, что неэффективно для разрушения более крупных частиц.

Если мельница вращается слишком быстро, центробежная сила прижимает шары к внутренней стенке камеры. Это называется центрифугированием (centrifuging), и измельчение не происходит, потому что шары никогда не падают.

Оптимальная скорость, часто называемая критической скоростью, позволяет шарам подниматься почти до верха камеры, прежде чем потерять контакт и свободно упасть. Это создает движение катаракты (cataracting), максимизируя энергию удара.

Удар: основная сила

Основным механизмом для грубого уменьшения размера является удар (impact). При вращении мельницы измельчающие шары поднимаются, а затем падают со значительной высоты, с огромной силой ударяя по материалу внизу.

Это действие похоже на многократное ударение молотком по камню. Эти высокоэнергетические удары вызывают первоначальные разрушения в крупных, грубых исходных материалах.

Истирание: процесс доведения до тонкости

Вторичный механизм, который имеет решающее значение для получения очень мелких порошков, — это истирание (attrition). Это измельчение, которое происходит, когда шары скользят, перекатываются и трутся друг о друга и о внутреннюю стенку мельницы.

Когда частицы застревают между этими движущимися поверхностями, они подвергаются интенсивному сдвиговому и компрессионному воздействию. Это фрикционное измельчение полирует и разрушает уже мелкие частицы до гораздо более тонкого состояния.

Ключевые факторы, контролирующие конечный размер частиц

Конечный размер частиц — не случайность; это результат нескольких контролируемых переменных. Освоение этих факторов позволяет настроить выходной результат в соответствии с вашими конкретными потребностями.

Измельчающая среда (Шары)

Характеристики самих шаров имеют первостепенное значение. Более крупные, более плотные шары создают более сильные ударные нагрузки и более эффективны для разрушения крупного исходного материала.

Меньшие шары, напротив, имеют гораздо большую площадь поверхности при заданном объеме. Они более эффективны для тонкого измельчения за счет истирания, поскольку они увеличивают количество точек контакта и уменьшают пустое пространство (поры) между шарами. Общая стратегия заключается в использовании смеси размеров для эффективного измельчения в диапазоне размеров частиц.

Скорость мельницы и продолжительность

Как отмечалось, работа вблизи критической скорости обеспечивает максимальную эффективность измельчения. Помимо самой скорости, продолжительность процесса помола является простым фактором контроля. Чем дольше измельчается материал, тем тоньше будет получающийся порошок, до определенного физического предела.

Загрузка материала

Количество материала, загруженного в мельницу по отношению к количеству измельчающих тел (объем загрузки), также важно. Переполнение мельницы смягчит удары шаров и снизит эффективность измельчения, в то время как недостаточная загрузка может привести к неэффективной передаче энергии и увеличению износа футеровки мельницы.

Понимание компромиссов

Хотя шаровое измельчение является мощным, оно не лишено ограничений. Объективная оценка требует признания этих практических реалий.

Высокое энергопотребление

Шаровые мельницы — это энергоемкие машины. Для вращения тяжелого барабана и его содержимого требуется значительное количество электроэнергии, большая часть которой преобразуется в звук и тепло, а не в полезную работу по измельчению.

Выделение тепла

Постоянное трение и удары генерируют значительное количество тепла. Для термочувствительных материалов, таких как определенные полимеры или органические соединения, это может стать серьезной проблемой, потенциально вызывая плавление, деградацию или химические изменения.

Загрязнение средой

Процесс измельчения неизбежно вызывает износ измельчающих тел и внутренней футеровки мельницы. Этот изношенный материал может загрязнять конечный продукт. Хотя это минимально, это может быть критической проблемой в высокочистых применениях, таких как фармацевтика, пищевые продукты или передовая керамика.

Сделайте правильный выбор для вашей цели

Регулируя ключевые параметры, вы можете оптимизировать процесс шарового измельчения для достижения конкретного результата.

- Если ваша основная цель — быстрое разрушение крупного материала: Используйте загрузку из более крупных, высокоплотных измельчающих тел и работайте на скорости, которая максимизирует движение катаракты и ударные силы.

- Если ваша основная цель — получение ультратонкого порошка: Используйте больший объем мелких измельчающих тел, чтобы максимизировать площадь поверхности и способствовать измельчению за счет истирания в течение более длительного времени помола.

- Если ваша основная цель — минимизация загрязнения продукта: Выбирайте измельчающие тела, изготовленные из материала, совместимого с вашим продуктом, или значительно более твердого, чем он (например, использование циркониевых или алюминиевых шаров для измельчения керамических порошков).

Понимая эти основные принципы, вы можете эффективно контролировать процесс шарового измельчения для достижения требуемых размеров частиц.

Сводная таблица:

| Ключевой фактор | Влияние на уменьшение размера частиц |

|---|---|

| Скорость мельницы | Определяет движение измельчающих тел (каскадирование, катаракта, центрифугирование). Критическая скорость максимизирует удар. |

| Размер измельчающей среды | Более крупные шары для грубого дробления; более мелкие шары для тонкого измельчения за счет увеличения площади поверхности. |

| Продолжительность помола | Более длительное время помола, как правило, дает более мелкие порошки до физического предела. |

| Основной механизм | Удар (для грубого уменьшения) и Истирание (для тонкого помола). |

Готовы добиться точного уменьшения размера частиц в вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании, включая шаровые мельницы и измельчающие тела, для удовлетворения ваших конкретных исследовательских и производственных потребностей. Наши эксперты могут помочь вам выбрать идеальную установку для эффективного и не загрязняющего помола. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс!

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Мощная дробильная машина для пластика

- Лабораторные сита и вибрационная просеивающая машина

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

Люди также спрашивают

- Почему для измельчения порошкового сырья LiFePO4 рекомендуются циркониевые шары и банки? Обеспечьте чистоту аккумулятора

- Какую роль играет механическая шаровая мельница в производстве Al-Sn/Графен? Освоение нанодиспергирования и легирования

- Почему измельчение важно при подготовке проб? Обеспечьте точные и надежные аналитические результаты

- Почему на стадии предподготовки сырья никелевых сплавов используется оборудование для механического легирования, такое как шаровая мельница?

- Какова функция трехвалковой мельницы в суспензиях катализатора BSCF? Достижение идеального диспергирования в наноразмерном масштабе

- Каковы основные компоненты шаровой мельницы? Оптимизируйте процесс измельчения для достижения максимальной производительности

- Какую роль играет гомогенизатор с высоким сдвигом в суспензиях катализаторов ODC? Повысьте превосходную электрохимическую эффективность

- Какова основная функция высокоэнергетической шаровой мельницы? Обеспечение однородности тугоплавких сплавов Mo-W-Ta-Ti-Zr