По своей сути, производство изостатического графита — это многостадийный высокотемпературный процесс, предназначенный для создания ультрамелкозернистого и исключительно однородного материала. Он начинается со смешивания измельченного кокса со связующим пеком, который затем прессуется под равным давлением со всех сторон в установке холодного изостатического прессования (ХИП). Этот «зеленый» блок подвергается ряду экстремальных термических обработок, кульминацией которых является стадия графитизации при температуре до 2800°C для достижения его конечной кристаллической структуры.

Сложность изостатического производственного процесса — это не недостаток; это точная причина превосходных, однородных свойств материала. Устраняя направленное расположение зерен, присущее другим графитам, этот метод позволяет получать материал с непревзойденной изотропией и чистотой, что делает его незаменимым для применений, где обычные графиты не справляются.

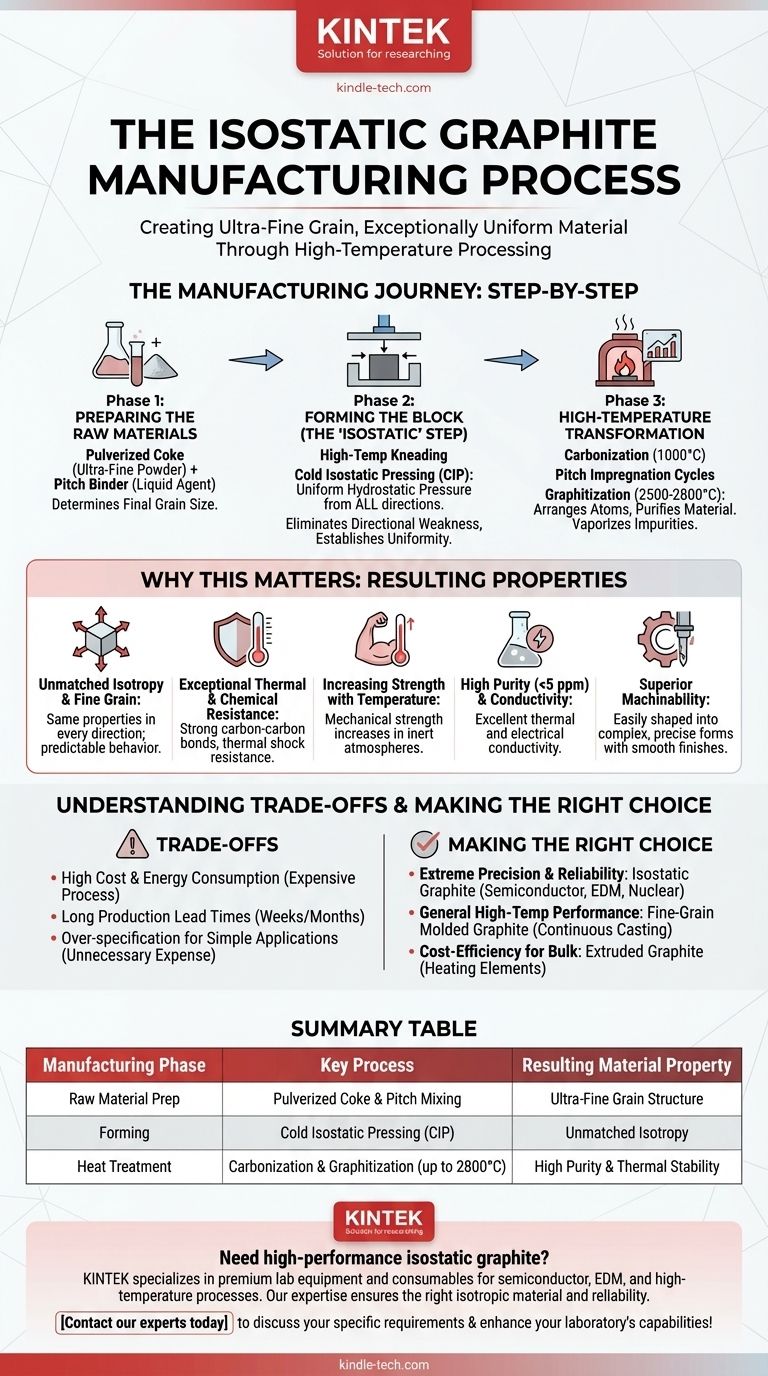

Путешествие производства, шаг за шагом

Путь от исходного порошка до готового блока высокой чистоты является целенаправленным и контролируемым. Каждый этап напрямую влияет на конечные свойства материала.

Этап 1: Подготовка сырья

Основой изостатического графита является точная смесь двух основных компонентов.

Во-первых, это высококачественный кокс, обычно нефтяной или каменноугольный, который измельчается в ультратонкий порошок. Размер зерна конечного графита определяется на этом начальном этапе.

Во-вторых, это пек, плотный, черный, жидкий побочный продукт коксования угля. Этот пек действует как связующее вещество, удерживая частицы кокса вместе во время последующего процесса формования.

Этап 2: Формование блока (Изостатический этап)

Это определяющий этап процесса, на котором устанавливается уникальная однородность материала.

Измельченный кокс и жидкий пековый связующий компонент смешиваются в процессе перемешивания при высокой температуре, в результате чего образуется гомогенная пастообразная смесь.

Затем эта смесь помещается в гибкую форму и подвергается холодному изостатическому прессованию (ХИП). В отличие от экструзии или штамповки, которые прилагают давление с одной или двух сторон, ХИП создает огромное, равномерное гидростатическое давление со всех сторон. Это гарантирует, что частицы кокса уплотняются без преимущественной ориентации, устраняя присущую направленную слабость.

Этап 3: Высокотемпературная трансформация

Прессованный «зеленый» блок еще не является графитом. Он должен пройти серию интенсивных, энергоемких термических обработок для преобразования своей структуры.

Сначала блок карбонизируется или «пропекается» при температуре около 1000°C. Это превращает пековый связующий компонент в твердый углерод, создавая твердый пористый углеродный блок.

Для увеличения плотности и улучшения конечных свойств блок может подвергаться одному или нескольким циклам пропитки пеком. Его погружают в пек, который заполняет поры, а затем снова обжигают.

Наконец, блок нагревается в печи для графитизации до экстремальных температур, обычно от 2500°C до 2800°C. Этот этап обеспечивает энергию, необходимую для перестройки атомов аморфного углерода в упорядоченную кристаллическую структуру графита. Этот этап также очищает материал, поскольку большинство примесей испаряются при этих температурах.

Почему этот процесс важен: Получаемые свойства

Сложный производственный процесс напрямую приводит к набору уникальных и весьма желательных характеристик материала.

Непревзойденная изотропия и мелкое зерно

Метод ХИП гарантирует, что конечный блок обладает изотропными свойствами, что означает, что его механические и термические характеристики (например, прочность и тепловое расширение) одинаковы во всех направлениях. Это, в сочетании с ультрамелким зерном, делает его поведение высокопредсказуемым и надежным.

Исключительная термическая и химическая стойкость

Прочные углерод-углеродные связи, образовавшиеся в процессе графитизации, придают материалу чрезвычайно высокую термическую стабильность и превосходную стойкость к химическому воздействию. Он также демонстрирует превосходную стойкость к термическому удару, выдерживая быстрые изменения температуры без растрескивания.

Увеличение прочности с ростом температуры

В отличие от металлов, ключевой особенностью графита является то, что его механическая прочность увеличивается с ростом температуры в инертной атмосфере, что делает его идеальным для высокотемпературных сред, таких как печи и сопла ракет.

Высокая чистота и проводимость

Высокотемпературный процесс графитизации удаляет почти все примеси, что позволяет производить графит с уровнем чистоты менее 5 частей на миллион (ppm). Упорядоченная кристаллическая структура также обеспечивает высокую тепло- и электропроводность.

Превосходная обрабатываемость

Однородная мелкозернистая структура облегчает обработку изостатического графита в сложные и точные формы с тонкими деталями и гладкой поверхностью, что критически важно для применений в полупроводниковой промышленности и электроэрозионной обработке (EDM).

Понимание компромиссов

Хотя его свойства исключительны, изостатический графит — не решение для каждой проблемы. Понимание его ограничений является ключом к принятию обоснованного решения.

Высокая стоимость и энергопотребление

Многостадийный процесс, особенно требующий чрезвычайно высоких температур для графитизации, очень энергоемок и занимает много времени. Это делает изостатический графит значительно дороже, чем экструдированный или вибропрессованный графит.

Длительные сроки выполнения заказов

Многократные циклы нагрева, охлаждения и пропитки означают, что производственный процесс может занять от нескольких недель до нескольких месяцев от начала до конца. Это критический фактор для планирования проектов и управления цепочками поставок.

Избыточная спецификация для простых применений

Для применений, которые не требуют идеальной изотропии, экстремальной чистоты или ультрамелкого зерна, использование изостатического графита может быть ненужным расходом. Более простые и дешевые марки графита часто обеспечивают достаточную производительность для таких применений, как литейные формы или электроды печей.

Выбор правильного варианта для вашего применения

Выбор правильной марки графита требует баланса между требованиями к производительности, бюджетом и сроками проекта.

- Если ваш основной акцент делается на экстремальной точности и надежности: Изостатический графит — это окончательный выбор для самых требовательных применений, таких как тигли для полупроводников, компоненты ядерных реакторов или электроэрозионная обработка (EDM) с тонкими деталями.

- Если ваш основной акцент делается на общей высокотемпературной производительности: Другие мелкозернистые формованные графиты могут обеспечить лучший баланс стоимости и производительности для таких применений, как формы для непрерывного литья или крепления для печей.

- Если ваш основной акцент делается на экономической эффективности для объемных компонентов: Экструдированный графит, который имеет направленные свойства, но намного дешевле в производстве, вероятно, является более практичным решением для таких изделий, как нагревательные элементы или электроды.

Понимая прямую связь между производственным процессом и свойствами материала, вы можете уверенно выбрать именно тот графит, который действительно требуется вашему проекту.

Сводная таблица:

| Этап производства | Ключевой процесс | Полученное свойство материала |

|---|---|---|

| Подготовка сырья | Смешивание измельченного кокса и пека | Структура с ультрамелким зерном |

| Формование | Холодное изостатическое прессование (ХИП) | Непревзойденная изотропия |

| Термическая обработка | Карбонизация и графитизация (до 2800°C) | Высокая чистота и термическая стабильность |

Нужен ли вам высокопроизводительный изостатический графит для ваших точных применений? KINTEK специализируется на премиальном лабораторном оборудовании и расходных материалах, включая высокочистые графитовые решения для полупроводниковой промышленности, EDM и высокотемпературных процессов. Наш опыт гарантирует, что вы получите правильный материал с изотропными свойствами и надежностью, которые требуются вашему проекту. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь непрерывного графитирования в вакууме с графитом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Графитировочная печь сверхвысоких температур в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Может ли графит выдерживать высокие температуры? Раскрытие его экстремального потенциала в 3600°C в инертных средах

- Каковы преимущества графита? Раскройте превосходную производительность в высокотемпературных процессах

- Какова температура графитовой печи? Достижение экстремального тепла до 3000°C

- Каковы области применения графитовых материалов? Использование экстремального тепла и точности для промышленных процессов

- Какую температуру выдерживает графит? Раскрытие его экстремального теплового потенциала