Хотя не существует единой среды для всех применений, масло, пожалуй, является самой универсальной и широко используемой закалочной средой в современной металлургии. Оно обеспечивает контролируемую скорость охлаждения, которая достаточно быстра для упрочнения большинства распространенных легированных сталей, но при этом достаточно медленна, чтобы свести к минимуму риск деформации и трещин — главной проблемы при использовании более агрессивных закалочных сред, таких как вода или рассол.

Наиболее распространенная закалочная среда не обязательно является «лучшей». Идеальный выбор полностью диктуется типом стали и желаемыми конечными свойствами, балансируя потребность в твердости с риском возникновения трещин.

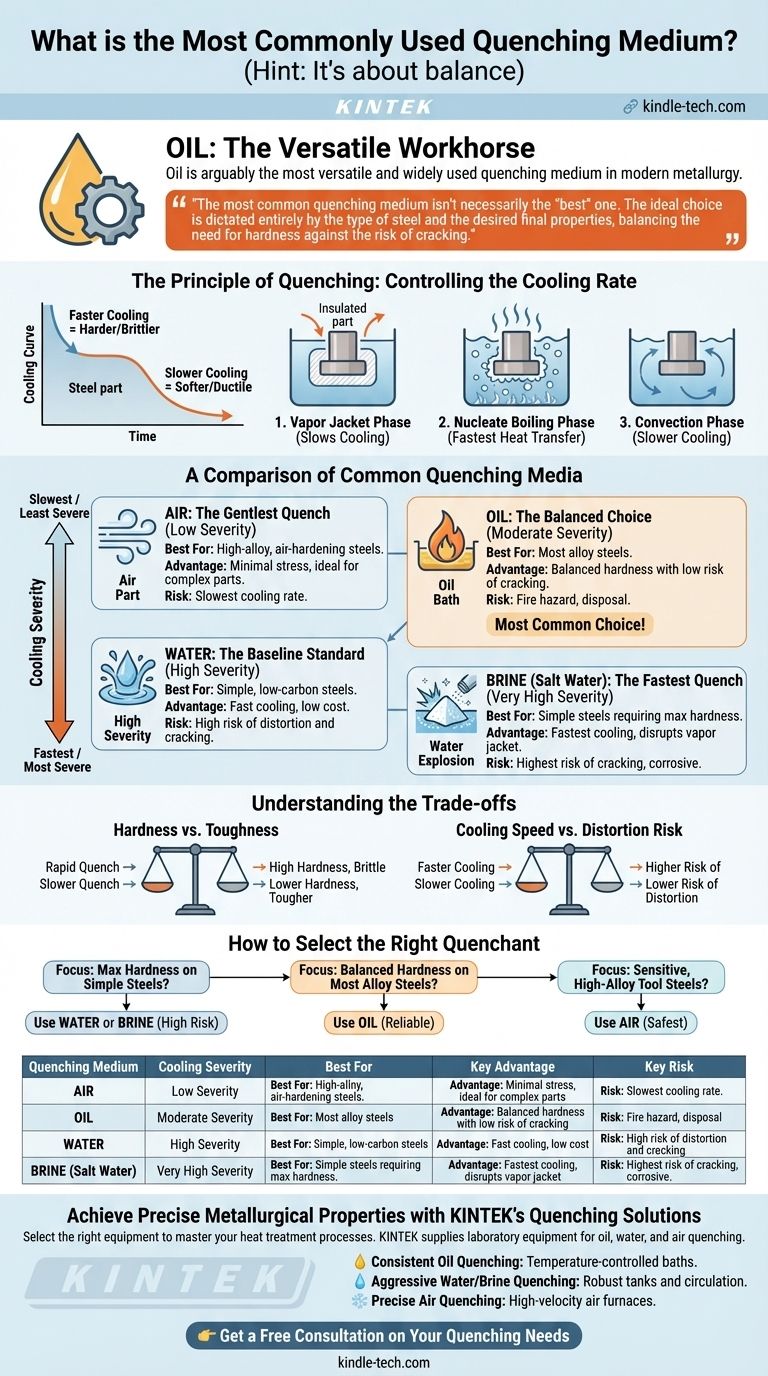

Принцип закалки: контроль скорости охлаждения

Вся цель закалки состоит в том, чтобы охладить нагретый кусок стали с определенной скоростью. Эта скорость охлаждения фиксирует желаемую микроскопическую структуру, которая, в свою очередь, определяет конечные механические свойства материала.

Почему важна скорость охлаждения

Когда сталь нагревается до критической температуры, ее внутренняя кристаллическая структура меняется. При очень быстром охлаждении атомы углерода оказываются запертыми в этой структуре, образуя очень твердую и хрупкую фазу, называемую мартенситом.

При более медленном охлаждении у атомов есть время перестроиться в более мягкие, более пластичные структуры, такие как перлит или бейнит. Задача закалочной среды — точно управлять этой скоростью охлаждения.

Три стадии жидкостной закалки

Когда горячий металл попадает в жидкость, он не охлаждается с постоянной скоростью. Он проходит три различные фазы:

- Фаза паровой оболочки: Вокруг горячей детали мгновенно образуется слой пара, который изолирует ее и замедляет охлаждение. Это известно как эффект Лейденфроста.

- Фаза нуклеационного кипения: Паровая оболочка разрушается, и на поверхности металла начинается бурное кипение. Это самая быстрая стадия теплопередачи.

- Фаза конвекции: Металл охлаждается ниже точки кипения жидкости. Тепло передается медленнее посредством простой конвекции.

Эффективность закалочной среды зависит от того, как она ведет себя на этих трех стадиях.

Сравнение распространенных закалочных сред

Закалочные среды ранжируются по их способности отводить тепло, что напрямую связано с их жесткостью охлаждения.

Рассол (соленая вода): самая быстрая закалка

Рассол — это смесь воды и соли (обычно хлорида натрия). Кристаллы соли бурно разрушают начальную паровую оболочку, почти мгновенно переводя деталь в быструю фазу нуклеационного кипения.

Это обеспечивает максимально жесткую закалку, но несет наибольший риск деформации и трещин. Обычно его используют для простых низкоуглеродистых сталей, где требуется максимальная твердость.

Вода: базовый стандарт

Вода обеспечивает очень высокую скорость охлаждения, она дешева и легкодоступна. Однако она имеет тенденцию образовывать стабильную паровую оболочку, что может привести к неравномерному охлаждению и образованию мягких пятен.

Как и рассол, ее высокая жесткость охлаждения создает значительные внутренние напряжения, что делает ее подходящей для простых углеродистых сталей, но слишком агрессивной для большинства легированных сталей.

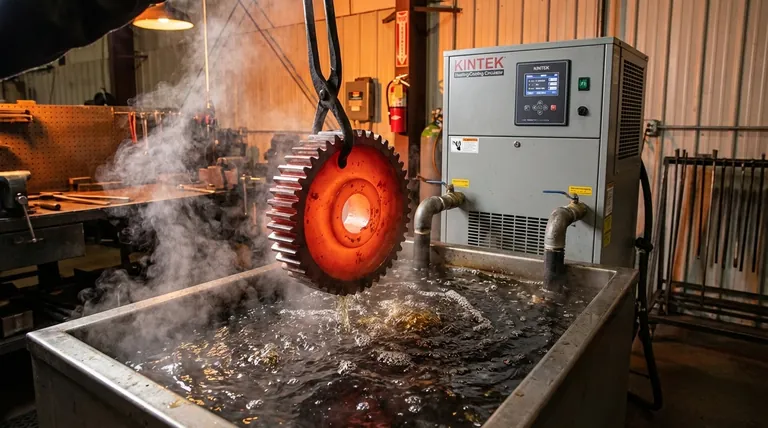

Масло: универсальная рабочая лошадка

Масло обеспечивает гораздо более медленную скорость охлаждения, чем вода. Его более высокая температура кипения означает, что начальная фаза медленного охлаждения в паровой оболочке длится дольше, а переход к фазе конвекции менее резкий.

Эта «более медленная» закалка все еще достаточно быстра, чтобы полностью упрочнить широкий спектр легированных сталей, при этом значительно снижая риск термического удара и растрескивания. Этот баланс эффективности и безопасности объясняет, почему масло так распространено.

Воздух: самая мягкая закалка

Для некоторых высоколегированных сталей (часто называемых «воздухотвердеющими сталями») даже масло слишком агрессивно. Эти материалы спроектированы так, чтобы перейти в мартенсит при очень медленной скорости охлаждения.

Закалка производится неподвижным или принудительным воздухом. Это самый мягкий метод, создающий минимальное внутреннее напряжение, и он необходим для сложных и чувствительных к размерам деталей, таких как штампы.

Понимание компромиссов

Выбор закалочной среды — это акт балансирования. Чем быстрее вы охлаждаете сталь, тем тверже она становится, но тем больше вы рискуете разрушить деталь в процессе.

Твердость против вязкости

Быстрая закалка максимизирует образование твердого мартенсита, но эта структура также очень хрупкая. Полученную деталь почти всегда необходимо отпускать (повторно нагревать до более низкой температуры), чтобы восстановить некоторую вязкость и уменьшить хрупкость.

Риск деформации и трещин

Основная опасность при закалке — термический удар. Если одна часть компонента охлаждается намного быстрее, чем другая, возникающие внутренние напряжения могут привести к его короблению, деформации или катастрофическому растрескиванию. Агрессивные закалочные среды, такие как вода и рассол, значительно увеличивают этот риск.

Факторы безопасности и окружающей среды

Масляная закалка несет очевидный риск пожара, если превышена температура вспышки масла. Кроме того, все жидкие закалочные среды могут создавать проблемы с утилизацией, а рассол сильно коррозирует как детали, так и закалочное оборудование.

Как выбрать правильную закалочную среду

Ваш выбор должен руководствоваться прокаливаемостью материала — его врожденной способностью образовывать мартенсит.

- Если ваш главный приоритет — максимальная твердость простых низколегированных сталей: Используйте воду или рассол, но будьте готовы к высокому риску трещин и деформации.

- Если ваш главный приоритет — достижение хорошей твердости в большинстве легированных сталей с минимальным риском: Масло является наиболее сбалансированным и надежным выбором для широкого спектра применений.

- Если ваш главный приоритет — обработка чувствительных высоколегированных инструментальных сталей: Закалка на воздухе часто является единственным безопасным методом для предотвращения термического удара.

В конечном счете, овладение термообработкой заключается в выборе закалочной среды, которая обеспечивает точный контроль над конечными свойствами вашего материала.

Сводная таблица:

| Закалочная среда | Жесткость охлаждения | Лучше всего подходит для | Ключевое преимущество | Основной риск |

|---|---|---|---|---|

| Масло | Умеренная | Большинство легированных сталей | Сбалансированная твердость при низком риске растрескивания | Пожароопасность, утилизация |

| Вода | Высокая | Простые низкоуглеродистые стали | Быстрое охлаждение, низкая стоимость | Высокий риск деформации и растрескивания |

| Рассол (соленая вода) | Очень высокая | Простые стали, требующие максимальной твердости | Самое быстрое охлаждение, разрушает паровую оболочку | Наивысший риск растрескивания, коррозия |

| Воздух | Низкая | Высоколегированные, воздухотвердеющие стали | Минимальное напряжение, идеально для сложных деталей | Самая низкая скорость охлаждения |

Достигайте точных металлургических свойств с помощью закалочных решений KINTEK

Выбор правильной закалочной среды имеет решающее значение для достижения желаемой твердости, вязкости и стабильности размеров ваших термообработанных компонентов. Неправильный выбор может привести к дорогостоящему браку из-за растрескивания или деформации.

KINTEK специализируется на поставке лабораторного оборудования и расходных материалов, необходимых для освоения ваших процессов термообработки. Независимо от того, закаливаете ли вы в масле, воде или воздухе, наличие надежного и стабильного оборудования имеет первостепенное значение.

Позвольте нам помочь вам оптимизировать ваши результаты:

- Для стабильной масляной закалки: Наши ванны с контролем температуры обеспечивают равномерное охлаждение.

- Для агрессивной закалки водой или рассолом: Мы поставляем прочные баки и системы циркуляции.

- Для точной закалки на воздухе: Наши высокоскоростные воздушные печи обеспечивают мягкое, контролируемое охлаждение, необходимое для инструментальных сталей.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение. Наши эксперты помогут вам выбрать правильное оборудование для достижения идеальной твердости при минимизации риска разрушения детали.

👉 Получите бесплатную консультацию по вашим потребностям в закалке

Визуальное руководство

Связанные товары

- Циркуляционный термостат с нагревом и охлаждением на 30 л для реакций при высоких и низких температурах

- Высокотемпературный термостат с постоянной температурой, циркуляционный водяной охладитель для реакционной бани

- Циркуляционный термостат с охлаждением и нагревом на 10 л для реакций при высоких и низких температурах

- Циркуляционный термостат с охлаждением и нагревом на 50 л для реакций при высоких и низких температурах с постоянной температурой

- Циркуляционный термостат с нагревом и охлаждением на 20 л для реакций при высоких и низких температурах

Люди также спрашивают

- Почему водяные бани необходимы в лабораториях?Откройте для себя их универсальность и точность

- Какова основная функция водяных бань и чиллеров? Освоение точной термической стабильности для жидких образцов

- Какова функция водяной бани с постоянной температурой в кинетике поглощения CO2? Достижение высокоточных исследований

- Как высокоточный термостат с циркуляцией влияет на исследования кинетики растворения минералов?

- Как циркуляционные системы охлаждения или установки постоянной температуры обеспечивают научную точность при испытаниях динамических адсорбционных колонн?