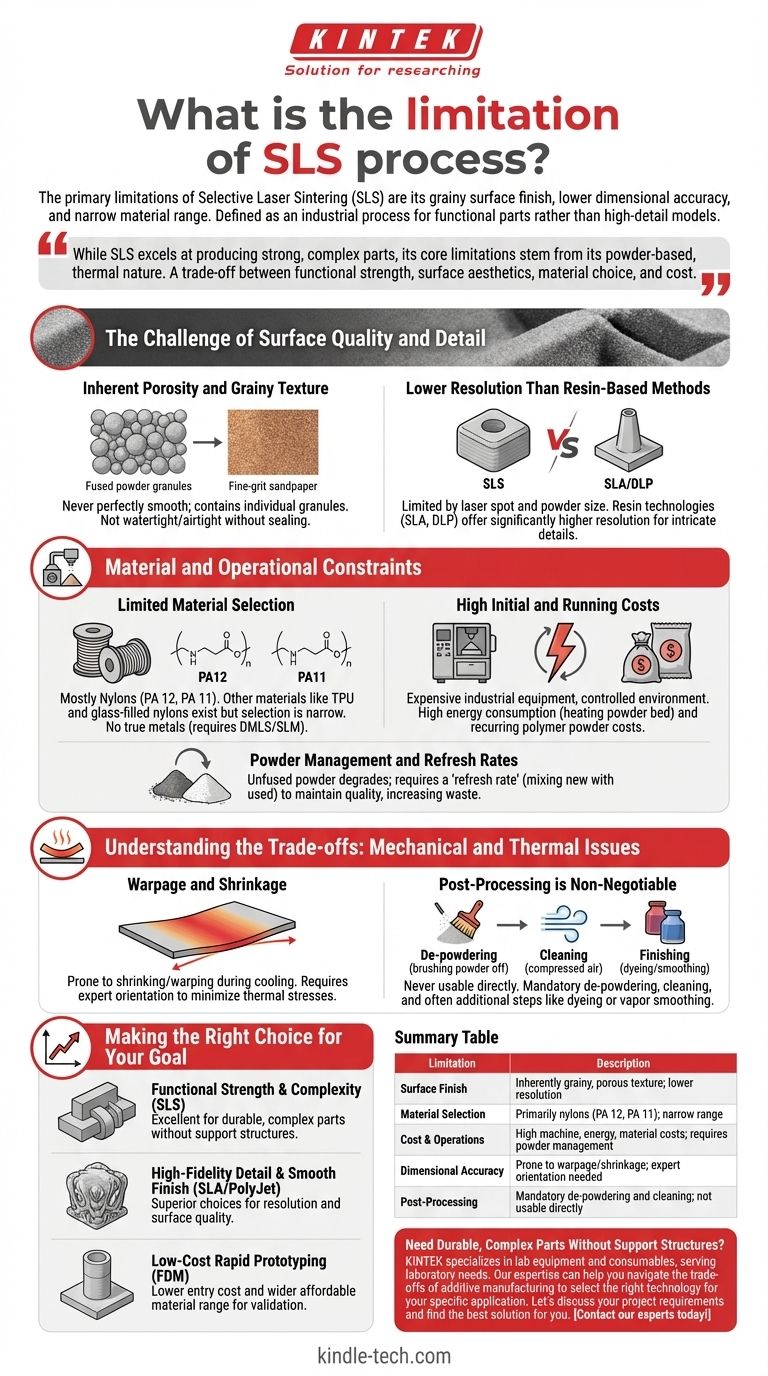

Основными ограничениями селективного лазерного спекания (SLS) являются зернистая поверхность, более низкая точность размеров по сравнению с другими методами и относительно узкий ассортимент доступных материалов. Эти факторы в сочетании с высокими эксплуатационными расходами и необходимостью постобработки определяют его использование в качестве промышленного процесса для функциональных деталей, а не для высокодетализированных эстетических моделей.

Хотя SLS превосходно справляется с производством прочных, геометрически сложных деталей без опорных структур, его основные ограничения проистекают из его порошковой, термической природы. Успех проекта зависит от принятия компромисса между функциональной прочностью и эстетикой поверхности, выбором материала и стоимостью.

Проблема качества поверхности и детализации

Наиболее заметным ограничением SLS является качество поверхности готовой детали. Это прямой результат основного процесса печати.

Присущая пористость и зернистая текстура

SLS работает путем частичного плавления и спекания частиц полимерного порошка. Конечная поверхность никогда не бывает идеально гладкой, поскольку она состоит из этих отдельных гранул, оставляя текстуру, похожую на мелкозернистую наждачную бумагу.

Эта присущая пористость также означает, что стандартные детали SLS не являются водонепроницаемыми или воздухонепроницаемыми без вторичного процесса герметизации.

Более низкое разрешение, чем у методов на основе смолы

Точность детали SLS ограничена размером пятна лазера и размером частиц порошка.

Для применений, требующих острых краев, микроэлементов или сложной текстуры, технологии на основе смолы, такие как стереолитография (SLA) или цифровая световая обработка (DLP), предлагают значительно более высокое разрешение.

Ограничения по материалам и эксплуатации

В отличие от более распространенных методов 3D-печати, SLS является специализированным промышленным процессом со значительными эксплуатационными требованиями, которые ограничивают его доступность и выбор материалов.

Ограниченный выбор материалов

Подавляющее большинство печати SLS осуществляется с использованием нейлонов, в основном PA 12 и PA 11. Хотя существуют и другие материалы, такие как ТПУ (для гибкости) и нейлоны, наполненные стеклом (для жесткости), выбор узок по сравнению с обширными библиотеками полимеров, доступными для FDM или SLA.

Настоящие металлы не могут быть напечатаны с помощью SLS; для этого требуется другая технология, называемая прямым лазерным спеканием металлов (DMLS) или селективным лазерным плавлением (SLM).

Высокие первоначальные и эксплуатационные расходы

Машины SLS — это дорогостоящее промышленное оборудование, требующее контролируемой среды. Потребление энергии высокое, поскольку весь порошковый слой должен быть нагрет до температуры чуть ниже точки плавления на протяжении всего процесса печати.

Кроме того, сам полимерный порошок является значительной постоянной статьей расходов.

Управление порошком и частота обновления

Не весь несплавленный порошок в печатной камере может быть использован повторно бесконечно. Он деградирует от длительного воздействия тепла.

Для поддержания качества деталей требуется «частота обновления», что означает, что определенный процент использованного порошка должен быть смешан с новым, чистым порошком для следующей печати. Это увеличивает стоимость материала и количество отходов.

Понимание компромиссов: механические и термические проблемы

Термическая природа процесса SLS создает механические проблемы, которые необходимо учитывать как при проектировании, так и при производстве.

Деформация и усадка

По мере охлаждения спеченных деталей с высокой температуры они подвержены усадке и деформации. Это особенно проблематично для больших плоских деталей.

Опытные операторы должны тщательно ориентировать детали в объеме сборки, чтобы минимизировать эти термические напряжения и обеспечить точность размеров.

Постобработка обязательна

Детали SLS никогда не пригодны для использования непосредственно из принтера. Первым шагом является «удаление порошка», когда деталь извлекается из окружающего порошкового слоя.

За этим следует очистка сжатым воздухом или пескоструйная обработка для удаления всех остатков порошка. Для многих применений детали затем требуют дополнительных шагов, таких как окрашивание, сглаживание паром для герметичной поверхности или покраска.

Правильный выбор для вашей цели

Ключевым моментом является согласование известных ограничений SLS с обязательными требованиями вашего проекта.

- Если ваша основная цель — функциональная прочность и геометрическая сложность: зернистая поверхность — это незначительный компромисс для производства прочных, сложных деталей, таких как корпуса, живые петли или взаимосвязанные узлы без опорных структур.

- Если ваша основная цель — высокая детализация и гладкая поверхность: технологии, такие как SLA или PolyJet, являются лучшим выбором, поскольку SLS не может сравниться с их разрешением или качеством поверхности непосредственно из принтера.

- Если ваша основная цель — недорогое быстрое прототипирование: печать FDM предлагает гораздо более низкую стоимость входа и более широкий спектр доступных материалов для ранней стадии проверки дизайна.

Понимание этих ограничений позволяет использовать SLS как мощный промышленный инструмент для правильных применений, а не как универсальное решение.

Сводная таблица:

| Ограничение | Описание |

|---|---|

| Качество поверхности | Присущая зернистая, пористая текстура; более низкое разрешение, чем у методов на основе смолы. |

| Выбор материала | В основном ограничено нейлонами (PA 12, PA 11); узкий диапазон по сравнению с FDM/SLA. |

| Стоимость и эксплуатация | Высокие затраты на оборудование, энергию и материалы; требует тщательного управления порошком. |

| Точность размеров | Склонность к деформации и усадке из-за термического процесса; требует экспертной ориентации деталей. |

| Постобработка | Обязательное удаление порошка и очистка; непригодно для использования непосредственно из принтера. |

Нужны прочные, сложные детали без опорных структур?

Хотя SLS имеет свои ограничения, это непревзойденная технология для производства прочных, функциональных прототипов и конечных деталей со сложной геометрией.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные нужды. Наш опыт поможет вам разобраться в компромиссах аддитивного производства, чтобы выбрать правильную технологию для вашего конкретного применения, обеспечивая оптимальную производительность и экономическую эффективность.

Давайте обсудим требования вашего проекта и найдем лучшее решение для вас. Свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Малый термопластавтомат для лабораторного использования

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

Люди также спрашивают

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое экструзия с раздувом пленки? Руководство по двухосной ориентации и более прочным пластиковым пленкам

- Каковы преимущества экструзии с раздувом пленки? Повысьте эффективность производства вашей пленки

- Что такое процесс каландрирования в переработке пластмасс? Руководство по крупносерийному производству пленок и листов

- Что такое экструзия с раздувом пленки? Освоение двухосной ориентации для превосходной прочности пленки