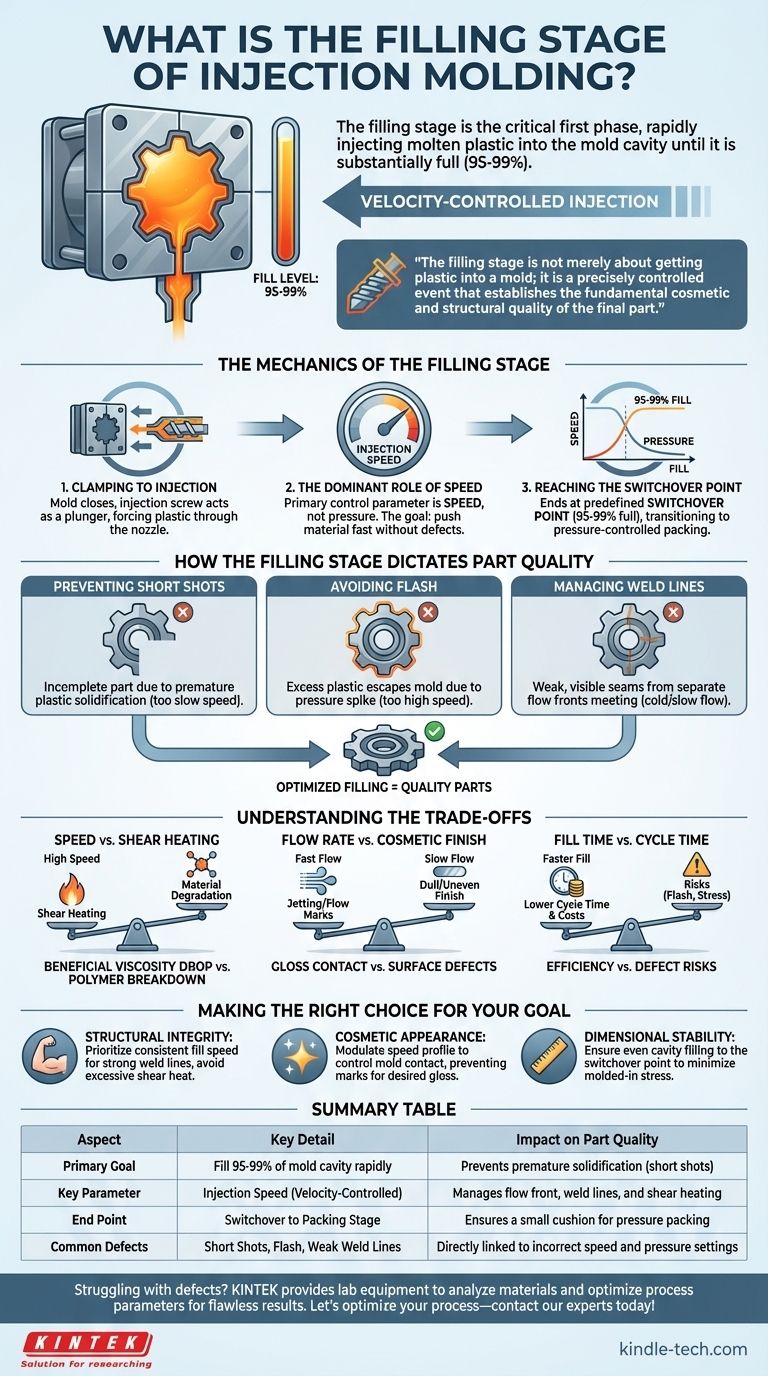

Стадия заполнения — это критически важная первая фаза процесса литья под давлением. Она начинается в тот момент, когда две половины пресс-формы смыкаются, и включает в себя быстрое впрыскивание расплавленного пластикового материала в пустую полость формы. Этот высокоскоростной процесс под высоким давлением продолжается до тех пор, пока полость не заполнится в значительной степени, обычно на 95–99%.

Стадия заполнения — это не просто помещение пластика в форму; это точно контролируемое событие, которое определяет основное косметическое и структурное качество конечной детали. Параметры, установленные в течение этих нескольких секунд, определяют все: от качества поверхности до внутренней прочности.

Механика стадии заполнения

Чтобы понять ее важность, сначала необходимо понять последовательность событий. Стадия заполнения — это динамический процесс, регулируемый скоростью, давлением и температурой.

От смыкания до впрыска

Цикл начинается со смыкания формы, которая удерживается вместе огромной силой узла смыкания. Как только форма надежно зафиксирована, винт узла впрыска движется вперед, как плунжер, выталкивая накопленный расплавленный пластик через сопло в систему литниковых каналов формы.

Доминирующая роль скорости

На стадии заполнения основным управляющим параметром является скорость впрыска, а не давление. Цель состоит в том, чтобы как можно быстрее протолкнуть материал в форму, не вызывая дефектов. Такой подход, контролируемый скоростью, гарантирует, что вся полость заполнится до того, как какая-либо часть пластика преждевременно остынет и затвердеет.

Достижение точки переключения

Стадия заполнения заканчивается в заранее определенной позиции, известной как точка переключения (switchover point). Это критический момент, когда машина переходит от высокоскоростной стадии «заполнения» к стадии «подпитки» (packing), контролируемой давлением. Это переключение обычно происходит, когда полость формы заполнена на 95–99%, оставляя небольшую подушку для заполнения на последующей стадии подпитки.

Как стадия заполнения определяет качество детали

Почти все распространенные дефекты литья можно проследить до неправильно контролируемой стадии заполнения. То, как пластик входит в форму и течет внутри нее, имеет первостепенное значение.

Предотвращение недоливов (Short Shots)

Недолив (Short Shot) — это незавершенная деталь, которая возникает, если расплавленный пластик затвердевает до того, как полностью заполнил полость формы. Это часто вызвано слишком медленной скоростью впрыска, из-за чего материал чрезмерно остывает по мере продвижения.

Избегание облоя (Flash)

Облой (Flash) — это противоположная проблема: тонкий слой избыточного пластика, который выходит за пределы полости формы, обычно по линии разъема. Это может произойти, если скорость впрыска слишком высока, что вызывает скачок давления, который слегка раздвигает половины формы.

Управление линиями спая (Weld Lines)

Когда расплавленный пластик обтекает сердечник или входит из нескольких литников, отдельные фронты потока должны встретиться и слиться. Место их встречи называется линией спая (weld line). Холодный или медленно движущийся фронт потока приводит к слабой, часто видимой линии спая, что ухудшает прочность и внешний вид детали.

Понимание компромиссов

Оптимизация стадии заполнения — это балансирование. Стремление к одной цели может негативно повлиять на другую, что требует тщательного рассмотрения материала и конструкции детали.

Скорость против сдвигового нагрева (Shear Heating)

Высокие скорости впрыска создают трение при течении пластика — это явление известно как сдвиговый нагрев (shear heating). Это может быть полезно, поскольку снижает вязкость пластика и помогает ему заполнять тонкие сечения. Однако чрезмерное сдвиговое усилие может привести к деградации полимера, разрушению его молекулярных цепей и ослаблению конечной детали.

Скорость потока против косметической отделки

Скорость, с которой расплавленный пластик контактирует с поверхностью формы, напрямую влияет на блеск и отделку детали. Быстрый впрыск может вызвать эффект «струйного течения» (jetting), оставляя на поверхности следы потока. И наоборот, слишком медленное заполнение может привести к тусклой или неравномерной отделке.

Время заполнения против времени цикла

Естественно, более быстрое время заполнения сокращает общее время цикла, повышая эффективность производства и снижая затраты. Однако это стремление к скорости должно быть сбалансировано с риском возникновения дефектов, таких как облой, высокие внутренние напряжения или деградация материала.

Сделайте правильный выбор для вашей цели

Идеальная стратегия заполнения полностью зависит от конкретных требований детали.

- Если ваш основной фокус — структурная целостность: Отдавайте приоритет постоянной скорости заполнения, которая обеспечивает прочные линии спая и предотвращает деградацию материала из-за избыточного сдвигового тепла.

- Если ваш основной фокус — косметический внешний вид: Модулируйте профиль скорости впрыска, чтобы контролировать, как пластик контактирует со стенкой формы, предотвращая следы потока и достигая желаемого блеска поверхности.

- Если ваш основной фокус — стабильность размеров: Обеспечьте равномерное и последовательное заполнение полости до точки переключения, минимизируя внутренние напряжения, которые могут вызвать коробление в дальнейшем.

В конечном счете, освоение стадии заполнения — это первый и самый важный шаг к производству стабильных, высококачественных литых под давлением деталей.

Сводная таблица:

| Аспект | Ключевая деталь | Влияние на качество детали |

|---|---|---|

| Основная цель | Быстрое заполнение 95–99% полости формы | Предотвращает преждевременное затвердевание (недоливы) |

| Ключевой параметр | Скорость впрыска (контроль по скорости) | Управляет фронтом потока, линиями спая и сдвиговым нагревом |

| Конечная точка | Переключение на стадию подпитки | Обеспечивает наличие небольшой подушки материала для подпитки давлением |

| Распространенные дефекты | Недоливы, облой, слабые линии спая | Напрямую связаны с неправильными настройками скорости и давления |

Сталкиваетесь с дефектами литья, такими как недоливы или облой? Точность вашей стадии заполнения имеет решающее значение. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для анализа материалов, оптимизации параметров процесса и достижения безупречных результатов. Наш опыт помогает лабораториям совершенствовать литье под давлением для достижения превосходной структурной целостности и косметической отделки. Давайте оптимизируем ваш процесс — свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Двухплитная нагревательная пресс-форма для лаборатории

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Одноштамповочный электрический таблеточный пресс TDP

Люди также спрашивают

- Что такое объем впрыска (shot capacity) литьевой машины? Оптимизируйте размер впрыска для безупречных деталей

- Какое преимущество у литья под давлением? Достижение крупносерийного производства с непревзойденной эффективностью

- Каково применение термопластавтоматов? Обеспечение массового производства сложных деталей

- В чем разница между литьем под давлением и прессованием? Руководство по выбору правильного процесса

- Что можно изготовить с помощью термопластавтомата? Эффективное массовое производство высококачественных пластиковых деталей