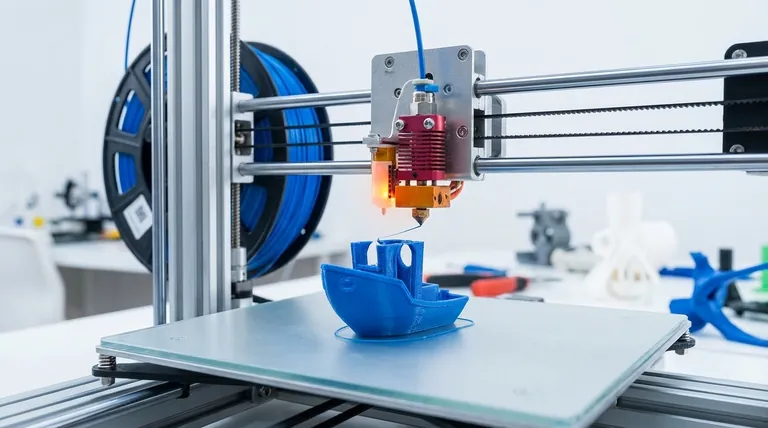

По своей сути, моделирование методом послойного наплавления (FDM) — это аддитивный производственный процесс, который создает трехмерные объекты путем выборочного осаждения расплавленного материала по заранее определенному пути, слой за слоем. Термопластичная нить (филамент) подается из катушки в нагреваемый экструдер, который плавит материал и выдавливает его через небольшое сопло, обрисовывая поперечное сечение объекта. После завершения слоя рабочая платформа опускается, чтобы начать следующий слой, сплавляя его с предыдущим.

Процесс FDM лучше всего понимать как высокоточный, управляемый компьютером клеевой пистолет. Понимание этой простой аналогии является ключом к пониманию того, как создаются детали, что придает им прочность и что вызывает распространенные сбои при печати.

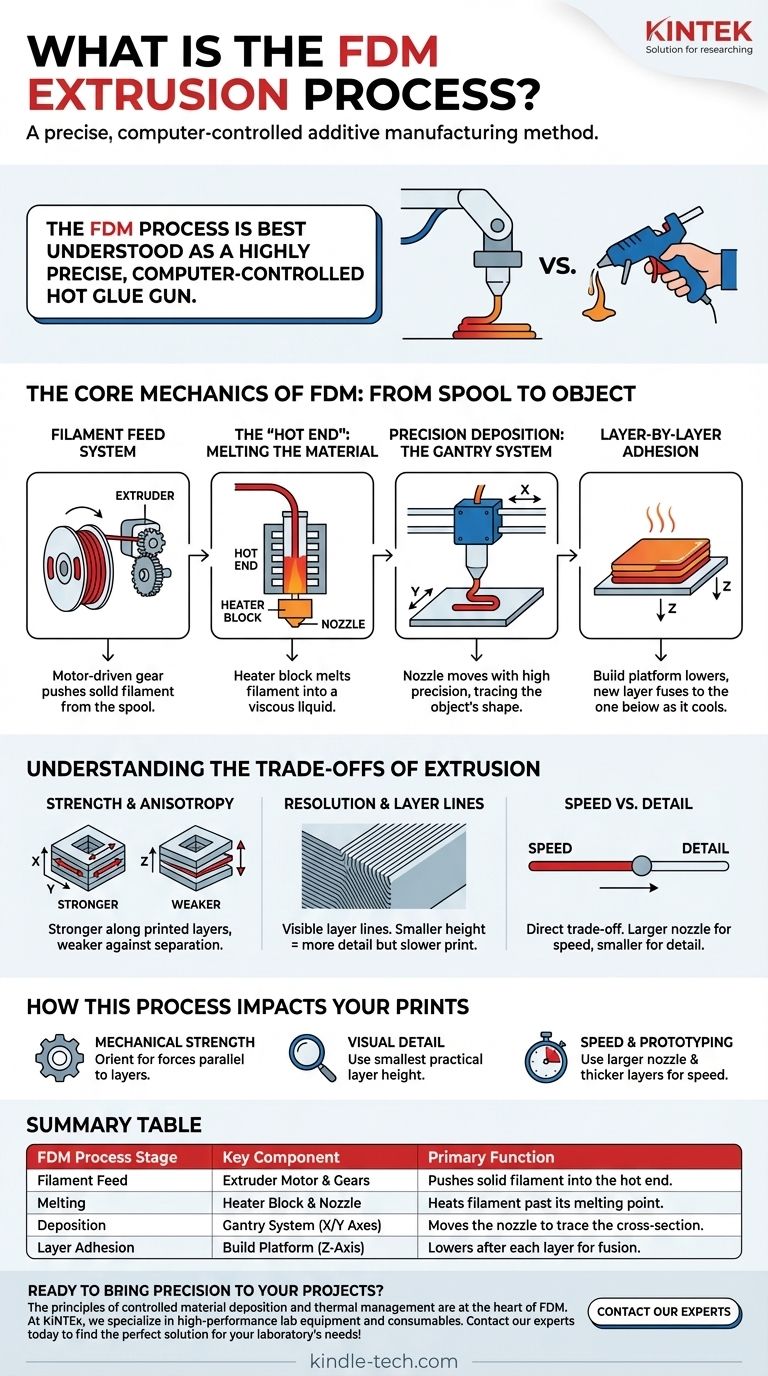

Основные механизмы FDM: от катушки до объекта

Чтобы по-настоящему понять FDM, мы должны разбить процесс на четыре отдельные стадии, которые непрерывно происходят во время печати.

Система подачи филамента

Процесс начинается с катушки твердой пластиковой проволоки, называемой филаментом. Система шестерен с моторным приводом, известная как экструдер, захватывает этот филамент и проталкивает его от катушки к нагревательному элементу. Скорость и надежность этой системы подачи критически важны для стабильного потока материала.

"Горячий конец": плавление материала

Филамент подается в "горячий конец", который состоит из нагревательного блока и сопла. Нагревательный блок повышает температуру материала выше точки плавления, превращая твердый филамент в расплавленную, вязкую жидкость, готовую к осаждению.

Точное осаждение: система портала

Расплавленный пластик затем выдавливается из сопла на рабочую платформу. Сопло установлено на системе портала, которая с высокой точностью контролирует его движение по осям X и Y (горизонтально). Это движение обрисовывает точную форму одного слоя.

Послойная адгезия

После завершения слоя рабочая платформа опускается по оси Z на крошечный, определенный шаг (высота слоя). Затем горячий конец начинает осаждать следующий слой. Тепло от свежеэкструдированного пластика слегка расплавляет поверхность слоя под ним, заставляя два слоя сплавляться по мере их остывания, образуя прочное соединение. Этот процесс повторяется сотни или тысячи раз для создания конечного объекта.

Понимание компромиссов экструзии

Послойная природа FDM является как ее величайшей силой, так и источником ее основных ограничений. Понимание этих компромиссов необходимо для успешного проектирования и дизайна.

Прочность и анизотропия

Поскольку детали строятся из сплавленных слоев, они анизотропны. Это означает, что их механические свойства не одинаковы во всех направлениях. Детали FDM значительно прочнее к силам, приложенным вдоль напечатанных слоев (оси X/Y), чем к силам, которые пытаются разделить слои (ось Z).

Разрешение и линии слоев

Процесс по своей сути создает видимые линии слоев на поверхности детали. Окончательное разрешение и гладкость определяются диаметром сопла и выбранной высотой слоя. Меньшая высота слоя обеспечивает более детализированную деталь, но значительно увеличивает время печати.

Скорость против детализации

Существует прямая зависимость между скоростью печати и визуальным качеством. Использование большего сопла и более толстых слоев позволяет очень быстро осаждать материал, что идеально подходит для быстрого прототипирования. Однако для достижения мелких деталей требуется меньшее сопло и более тонкие слои, что является гораздо более медленным процессом.

Как этот процесс влияет на ваши отпечатки

Понимание основ экструзии позволяет вам делать осознанный выбор для достижения целей вашего проекта.

- Если ваш основной акцент на механической прочности: Ориентируйте вашу модель так, чтобы критические силы прикладывались параллельно линиям слоев, а не в направлении, которое могло бы разделить слои.

- Если ваш основной акцент на визуальной детализации: Используйте наименьшую практическую высоту слоя и убедитесь, что система движения вашего принтера хорошо откалибрована для получения чистых, однородных поверхностей.

- Если ваш основной акцент на скорости и быстром прототипировании: Используйте большее сопло и более толстые слои для быстрого производства функциональных деталей, принимая во внимание, что качество поверхности будет более грубым.

Понимая, как FDM накладывает эти простые расплавленные слои, вы получаете полный контроль над качеством, прочностью и скоростью ваших 3D-печатных творений.

Сводная таблица:

| Стадия процесса FDM | Ключевой компонент | Основная функция |

|---|---|---|

| Подача филамента | Двигатель экструдера и шестерни | Проталкивает твердый филамент из катушки в горячий конец. |

| Плавление | Нагревательный блок и сопло | Нагревает филамент выше точки плавления для осаждения. |

| Осаждение | Система портала (оси X/Y) | Перемещает сопло для обрисовки поперечного сечения объекта. |

| Адгезия слоев | Рабочая платформа (ось Z) | Опускается после каждого слоя, сплавляя новый материал с предыдущим слоем. |

Готовы привнести точность и надежность в ваши проекты аддитивного производства или прототипирования? Принципы контролируемого осаждения материала и терморегулирования лежат в основе FDM и многих лабораторных процессов. В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, которые обеспечивают точность и согласованность, необходимые для вашей работы.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Автоматический лабораторный пресс-вулканизатор

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Люди также спрашивают

- Как лабораторный шейкер способствует оценке воздействия наночастиц оксида хрома на бактерии в жидкой культуральной среде?

- Каковы проблемы безопасности наноматериалов? Навигация по уникальным рискам наноматериалов

- Какова прочность спеченных деталей? Достигните спроектированных характеристик для ваших компонентов

- Каковы недостатки прессования и спекания? Понимание компромиссов в порошковой металлургии

- Каков процесс пиролиза для получения биомасла? Руководство по преобразованию биомассы в жидкое топливо

- Когда следует избегать повышения уставки морозильной камеры ULT до -70°C? Критическая роль тепловой массы

- Каковы области применения электронно-лучевой закалки? Достижение прецизионной закалки для критически важных компонентов

- Как электрическая сушильная печь с постоянной температурой используется в процессе отверждения электродов Pd/G-SS?