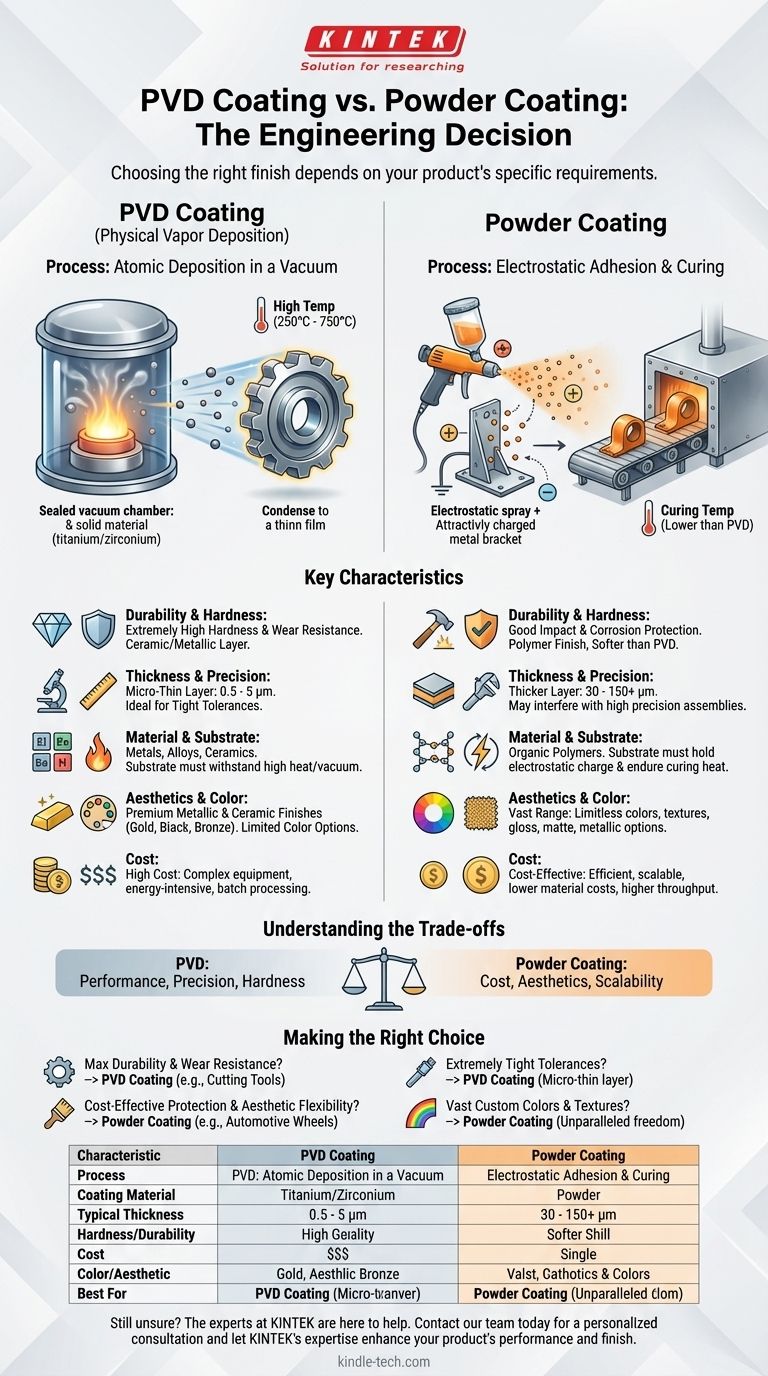

Выбор правильной финишной обработки поверхности является критически важным инженерным решением. На фундаментальном уровне разница между этими двумя процессами заключается в материале и методе нанесения. Физическое осаждение из паровой фазы (PVD) — это процесс, основанный на вакууме, при котором на поверхность наносится очень тонкая, высокопрочная пленка из металлического или керамического материала, в то время как порошковое покрытие включает электростатическое нанесение более толстого слоя полимерного порошка, который затем отверждается теплом.

Выбор между PVD и порошковым покрытием заключается не в том, что «лучше», а в том, что соответствует конкретным требованиям вашего продукта. PVD обеспечивает превосходную твердость и износостойкость в микротонком слое для высокопроизводительных деталей, тогда как порошковое покрытие обеспечивает экономичную, защитную и высокодекоративную отделку с огромной цветовой палитрой.

Фундаментальное различие: процесс нанесения

Чтобы понять, какая отделка подходит вам, вы должны сначала уяснить, насколько радикально различаются эти два процесса. Метод определяет конечные свойства покрытия.

PVD: Атомное осаждение в вакууме

Физическое осаждение из паровой фазы — это высокотехнологичный процесс, происходящий внутри вакуумной камеры. Твердый исходный материал, такой как титан или цирконий, испаряется до своего атомного или молекулярного состояния.

Затем эти испаренные частицы проходят через вакуум и конденсируются на покрываемой детали, образуя прочную, связанную и исключительно плотную тонкую пленку на ее поверхности. Этот процесс проводится при высоких температурах, часто от 250°C до 750°C.

Порошковое покрытие: Электростатическое прилипание и отверждение

Порошковое покрытие — это совершенно другой процесс, не требующий вакуума. Он использует электростатический заряд для нанесения сухого полимерного порошка на поверхность.

Покрываемая деталь электрически заземляется, а порошку при распылении придается положительный заряд. Эта разница зарядов заставляет порошок прилипать к детали. Затем покрытая деталь помещается в печь для отверждения, где тепло расплавляет порошок в гладкую, сплошную и однородную оболочку.

Сравнение ключевых эксплуатационных характеристик

Различия в применении приводят к совершенно разным результатам производительности. Каждый процесс превосходен в разных областях.

Долговечность и твердость

PVD — явный победитель по твердости и износостойкости. Поскольку он наносит керамический или металлический слой, полученная поверхность чрезвычайно твердая и устойчива к истиранию, коррозии и высоким температурам.

Порошковое покрытие, будучи полимерным (пластиковым) покрытием, намного мягче. Хотя оно обеспечивает отличную защиту от коррозии и ударов, оно не предназначено для противостояния сильному абразивному износу, с которым может справиться покрытие PVD.

Толщина и точность

Покрытия PVD на удивление тонкие, обычно их толщина составляет от 0,5 до 5 микрометров (мкм). Это делает PVD идеальным выбором для компонентов с жесткими допусками, таких как режущие инструменты или сложные механические детали, поскольку покрытие не изменит размеров детали.

Порошковое покрытие создает гораздо более толстый слой, часто от 30 до 150 микрометров и более. Эта толщина обеспечивает надежную защиту, но может мешать сборке или работе деталей, требующих высокой точности.

Совместимость материалов и подложек

PVD может наносить широкий спектр материалов, включая металлы, сплавы и керамику. Однако подложка, на которую наносится покрытие, должна выдерживать высокие температуры и вакуумную среду камеры PVD.

Порошковое покрытие ограничено нанесением органических полимеров. Основное требование к подложке — способность удерживать электростатический заряд и выдерживать более низкие температуры отверждения без деформации.

Понимание компромиссов: стоимость против эстетики

Ваше окончательное решение, вероятно, будет балансировать между потребностями в производительности и бюджетными и эстетическими целями.

Уравнение стоимости

PVD значительно дороже порошкового покрытия. Стоимость обусловлена сложным вакуумным оборудованием, высоким энергопотреблением и более медленной, сложной пакетной обработкой.

Порошковое покрытие — это высокоэффективный и масштабируемый промышленный процесс. Оборудование менее сложное, стоимость материалов ниже, а пропускная способность намного выше, что делает его гораздо более экономичным решением для широкого спектра применений.

Визуальная отделка и варианты цвета

Порошковое покрытие предлагает почти безграничный спектр вариантов. Вы можете получить практически любой цвет видимого спектра, а также широкий выбор текстур и отделок, от глянцевого до матового, металлического и текстурированного.

PVD предлагает более ограниченную, хотя часто и премиальную, палитру металлических и керамических покрытий, таких как золото, черный, бронза и графит. Хотя внешний вид высококлассный, настройка для определенных цветов гораздо более ограничена.

Выбор правильного варианта для вашего продукта

Выберите процесс, который напрямую служит основной цели вашего компонента или продукта.

- Если ваш основной фокус — максимальная долговечность и износостойкость: PVD — лучший выбор для высокопроизводительных применений, таких как режущие инструменты, медицинские имплантаты или компоненты огнестрельного оружия.

- Если ваш основной фокус — экономичная защита с эстетической гибкостью: Порошковое покрытие — идеальное решение для таких продуктов, как архитектурные металлоконструкции, автомобильные диски и промышленное оборудование.

- Если ваш компонент имеет чрезвычайно жесткие допуски: Микротонкая природа PVD имеет решающее значение, поскольку толстое порошковое покрытие может помешать сборке или функционированию.

- Если вам нужен широкий спектр индивидуальных цветов и текстур: Порошковое покрытие предлагает беспрецедентную творческую свободу, с которой PVD не может сравниться.

Понимая основные принципы каждого процесса, вы сможете уверенно выбрать отделку, которая обеспечит точный баланс производительности, внешнего вида и стоимости для вашего применения.

Сводная таблица:

| Характеристика | Покрытие PVD | Порошковое покрытие |

|---|---|---|

| Процесс | Атомное осаждение на основе вакуума | Электростатическое распыление и термоотверждение |

| Материал покрытия | Металлы, сплавы, керамика | Полимерные порошки |

| Типичная толщина | 0,5 - 5 мкм | 30 - 150+ мкм |

| Твердость / Долговечность | Чрезвычайно высокая, износостойкость | Хорошая ударопрочность и коррозионная стойкость |

| Стоимость | Высокая | Экономичная |

| Варианты цвета и эстетики | Ограниченные металлические/керамические покрытия | Широкий спектр цветов и текстур |

| Лучше всего подходит для | Высокопроизводительные детали, жесткие допуски | Декоративная отделка, экономичная защита |

Все еще не уверены, какое покрытие подходит для ваших компонентов? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для инженерии поверхностей и испытаний материалов. Независимо от того, разрабатываете ли вы высокопроизводительные инструменты или потребительские товары, мы можем помочь вам выбрать правильный процесс для удовлетворения ваших требований к долговечности, эстетике и бюджету. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации, и позвольте опыту KINTEK улучшить производительность и отделку вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок