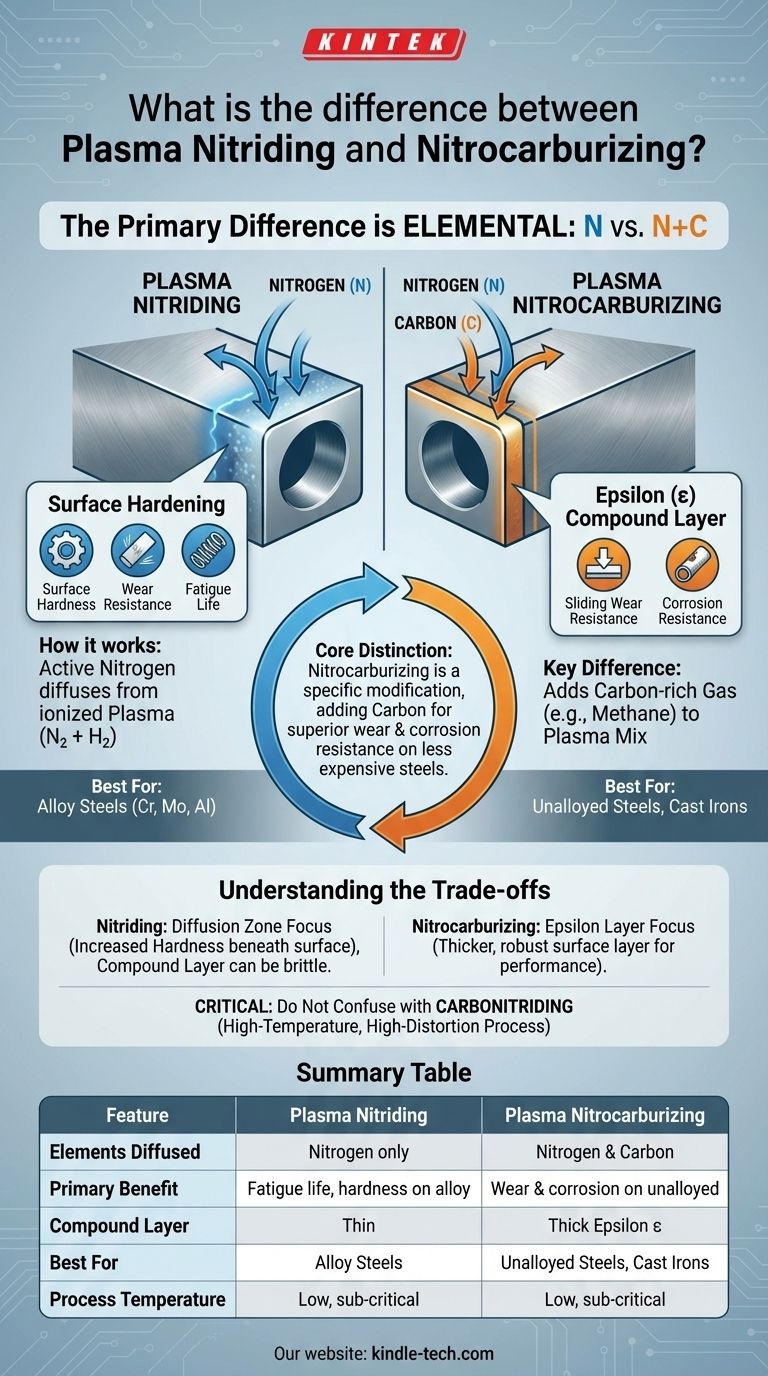

Основное различие заключается в элементах. Плазменное азотирование — это процесс поверхностного упрочнения, при котором в поверхность металла диффундирует только азот. Плазменная нитроцементация — это разновидность этого процесса, при которой в поверхность диффундируют как азот, так и небольшое количество углерода, создавая особый составной слой с уникальными свойствами.

Основное различие заключается не в двух конкурирующих процессах, а в том, что один из них является специфической модификацией другого. Нитроцементация добавляет углерод к процессу азотирования для достижения превосходной износостойкости и коррозионной стойкости, особенно для менее дорогих, нелегированных сталей.

Основа: Понимание плазменного азотирования

Цель поверхностного упрочнения

Азотирование — это термохимический процесс цементации. Его цель — значительно улучшить поверхностные свойства металлической детали без изменения прочности основного материала.

Основными преимуществами являются повышенная твердость поверхности, улучшенная износостойкость и значительное увеличение усталостной долговечности.

Как работает азотирование

Процесс включает нагрев ферромагнитного металлического компонента до контролируемой, докритической температуры (ниже точки, при которой изменяется структура сердцевины). Затем он подвергается воздействию активного азота.

Этот активный азот диффундирует в поверхность стали, образуя твердые металлические нитриды с железом и другими присутствующими легирующими элементами.

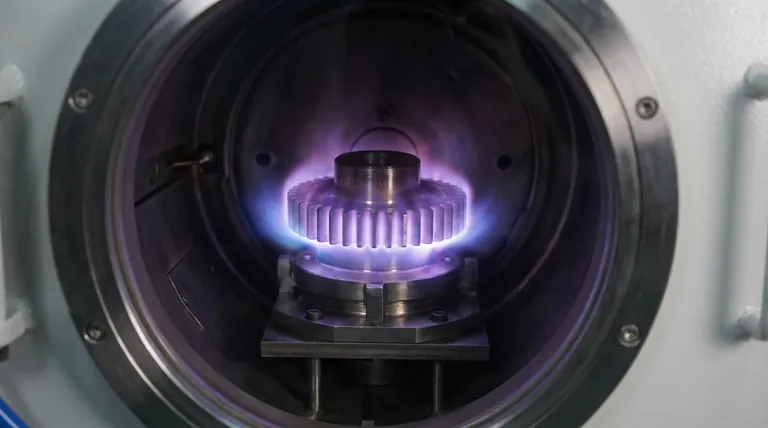

Метод "Плазма"

"Плазма" просто описывает метод, используемый для создания активного азота. В этом процессе смесь азота и водорода возбуждается высоковольтным электрическим полем в вакууме.

Это создает ионизированный газ, или плазму, который эффективно доставляет ионы азота на поверхность компонента для диффузии.

Вариация: Введение нитроцементации

Ключевое отличие: Добавление углерода

Плазменная нитроцементация начинается с той же газовой смеси азота и водорода, что и плазменное азотирование. Однако в смесь добавляется небольшое количество углеродсодержащего газа, такого как метан или диоксид углерода (обычно 1-3%).

Это добавление позволяет совместно диффундировать как азот, так и углерод в поверхность стали.

Результат: Эпсилон (ε) составной слой

Введение углерода способствует образованию специфического поверхностного слоя, известного как эпсилон (ε) составной слой (Fe₂-₃CₓNᵧ).

Этот слой особенно плотный и стабильный, предлагая отличную устойчивость к скользящему износу, задирам и коррозии.

Когда использовать нитроцементацию

Этот процесс особенно эффективен и широко используется для материалов, которые не содержат сильных нитридообразующих легирующих элементов.

Это предпочтительная обработка для нелегированных (простых углеродистых) сталей и чугунов, где стандартное азотирование было бы менее эффективным.

Понимание компромиссов

Составной слой против диффузионной зоны

При стандартном азотировании основное преимущество часто исходит от "диффузионной зоны" под поверхностью, где увеличивается твердость. Тонкий составной слой на самом верху иногда может быть хрупким.

Нитроцементация специально разработана для создания более толстого, прочного и пластичного составного слоя. Целью является этот эпсилон-слой, который обеспечивает основное улучшение производительности.

Пригодность материала

Стандартное азотирование наиболее эффективно для легированных сталей, содержащих такие элементы, как хром, молибден и алюминий, которые являются сильными нитридообразователями.

Нитроцементация расширяет применимость азотирования на более дешевые материалы, обеспечивая твердый, износостойкий слой на простых углеродистых сталях.

Распространенная путаница: Карбонитрирование

Крайне важно не путать нитроцементацию с карбонитрированием. Карбонитрирование — это совершенно другой, высокотемпературный процесс (обычно 1450°F - 1550°F), который добавляет как углерод, так и азот, но функционирует скорее как цементация.

Нитроцементация, как и азотирование, является низкотемпературным, докритическим процессом, который приводит к гораздо меньшим деформациям и принципиально отличается по своему металлургическому результату.

Правильный выбор для вашего компонента

Выбор правильного процесса полностью зависит от основного материала и желаемого результата производительности.

- Если ваша основная цель — увеличение усталостной долговечности и твердости поверхности легированной стали: Стандартное плазменное азотирование — наиболее эффективный выбор.

- Если ваша основная цель — создание отличной износостойкости и коррозионной стойкости на нелегированной стали или чугуне: Плазменная нитроцементация — это окончательное решение.

- Если вам нужен тонкий, твердый слой на низкоуглеродистой стали, и вы можете допустить более высокие температуры и некоторые деформации: Вам следует изучить отдельный процесс карбонитрирования.

Понимание этого различия позволяет вам выбрать точную поверхностную обработку для оптимальной производительности компонента и экономической эффективности.

Сводная таблица:

| Характеристика | Плазменное азотирование | Плазменная нитроцементация |

|---|---|---|

| Диффундирующие элементы | Только азот | Азот и углерод |

| Основное преимущество | Усталостная долговечность, твердость поверхности легированных сталей | Износостойкость и коррозионная стойкость нелегированных сталей/чугуна |

| Составной слой | Тонкий, иногда хрупкий | Толстый, прочный эпсилон (ε) слой |

| Лучше всего подходит для | Легированные стали (Cr, Mo, Al) | Нелегированные/простые углеродистые стали, чугуны |

| Температура процесса | Низкотемпературный, докритический | Низкотемпературный, докритический |

Нужна помощь в выборе оптимальной поверхностной обработки для ваших компонентов? KINTEK специализируется на передовых решениях для термической обработки, включая системы плазменного азотирования и нитроцементации. Наш опыт гарантирует, что вы достигнете точной твердости поверхности, износостойкости и усталостной долговечности, которые требуются для вашей лаборатории или производственного процесса. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к материалам и производительности!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов