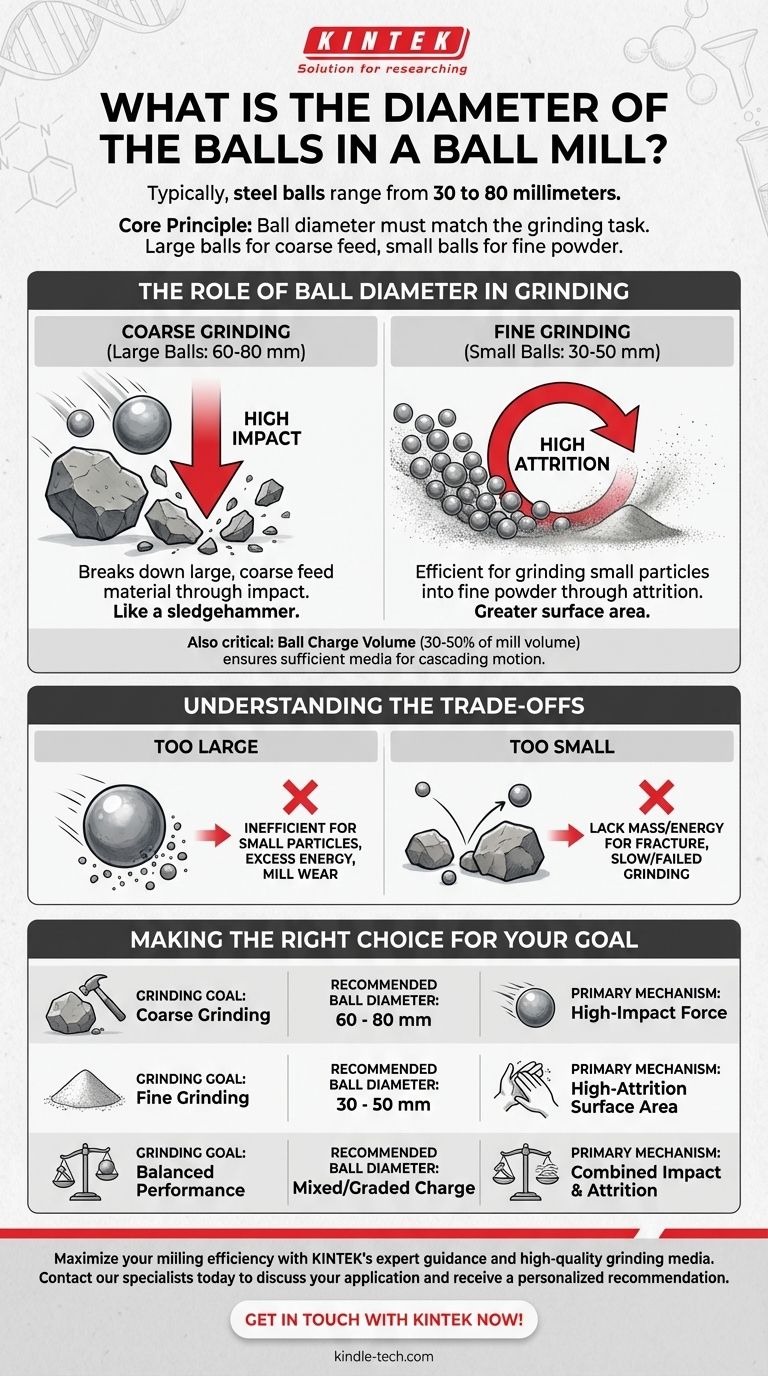

Обычно стальные шары, используемые в шаровой мельнице, имеют диаметр от 30 до 80 миллиметров. Однако этот диапазон не случаен; выбранный конкретный размер является критическим фактором, который напрямую влияет на эффективность и результат процесса измельчения. Выбор зависит от измельчаемого материала и желаемого конечного размера частиц.

Основной принцип заключается в том, что диаметр шаров должен соответствовать задаче измельчения. Более крупные шары необходимы для разрушения крупного исходного материала за счет удара, в то время как более мелкие шары более эффективны для получения тонкого порошка за счет истирания.

Роль диаметра шаров в измельчении

Шаровая мельница уменьшает размер материалов, подвергая их комбинации удара и истирания. Диаметр измельчающей среды (шаров) является основной переменной, которая контролирует, какая из этих сил доминирует в процессе.

Как происходит измельчение

Шары отвечают за передачу энергии материалу. Это происходит, когда мельница вращается, поднимая шары и заставляя их каскадом или водопадом падать на материал внизу.

Процесс обычно управляется двумя основными механизмами: ударом (дробление) и истиранием (трение или абразия).

Удар против Истирания

Более крупные и тяжелые шары создают более высокие ударные силы при падении. Это необходимо для разрушения крупных, грубых частиц на начальных этапах измельчения.

С другой стороны, более мелкие шары имеют гораздо большую общую площадь поверхности при заданном весе. Это увеличивает вероятность контакта и способствует истиранию, которое более эффективно для измельчения уже мелких частиц в очень тонкий порошок.

Важность объема шаровой загрузки

Помимо диаметра, критически важен общий объем шаров, известный как шаровая загрузка. Мельницы обычно заполняются шарами на 30% - 50% своего внутреннего объема.

Этот объем гарантирует наличие достаточного количества измельчающей среды для взаимодействия с материалом, не препятствуя каскадному движению, необходимому для эффективной работы.

Понимание компромиссов

Выбор неподходящего размера шаров является распространенным источником неэффективности в процессах помола. Выбор всегда включает в себя балансировку энергии удара и площади поверхности измельчения.

Проблема слишком больших шаров

Использование шаров, слишком больших для данной задачи, приводит к ряду проблем. Они могут быть неэффективны при измельчении мелких частиц, потреблять избыточную энергию и вызывать ненужный износ внутренней футеровки мельницы.

По сути, вы используете кувалду, когда требуется более тонкий инструмент.

Проблема слишком мелких шаров

И наоборот, использование шаров, слишком мелких для исходного материала, столь же проблематично. Им может не хватать необходимой массы и энергии удара для эффективного дробления более крупных частиц.

Это приводит к очень медленному, неэффективному процессу измельчения или к полному невыполнению требуемого уменьшения размера материала.

Сделайте правильный выбор для вашей цели

Оптимальный диаметр шаров — это не одно число, а стратегический выбор, основанный на вашей конкретной цели. Во многих промышленных применениях используется градированная загрузка со смесью размеров для одновременной обработки диапазона частиц.

- Если ваша основная цель — крупный помол: Вам понадобятся шары большего диаметра (например, 60-80 мм) для обеспечения высокой энергии удара, необходимой для разрушения крупного исходного материала.

- Если ваша основная цель — тонкий помол: Вам понадобятся шары меньшего диаметра (например, 30-50 мм) для максимизации площади поверхности и содействия истиранию, необходимому для получения тонкого порошка.

- Если ваша основная цель — сбалансированная, универсальная производительность: Рассмотрите возможность использования смешанной или «градированной» шаровой загрузки, которая сочетает различные размеры для эффективной обработки частиц по мере их разрушения.

В конечном счете, выбор правильного диаметра шаров является решающим решением для оптимизации энергопотребления и производительности любой операции помола.

Сводная таблица:

| Цель измельчения | Рекомендуемый диаметр шара | Основной механизм |

|---|---|---|

| Крупный помол | 60 - 80 мм | Высокая ударная сила |

| Тонкий помол | 30 - 50 мм | Высокая площадь поверхности истирания |

| Сбалансированная производительность | Смешанная/Градированная загрузка | Комбинированный удар и истирание |

Максимизируйте эффективность помола с помощью экспертного руководства и высококачественной измельчающей среды от KINTEK. Выбор правильного диаметра шаров имеет решающее значение для достижения желаемого размера частиц при минимизации энергопотребления и износа оборудования. Как ваш надежный партнер в области лабораторного оборудования, KINTEK предоставляет не только прочные стальные шары, но и техническую экспертизу для оптимизации всего процесса помола. Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальную рекомендацию. Свяжитесь с KINTEK прямо сейчас!

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Малый термопластавтомат для лабораторного использования

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Какова роль планетарной шаровой мельницы в подготовке композитных порошков NiCr-Al2O3-SrCO3? Повышенная однородность

- Как планетарная шаровая мельница улучшает электрокаталитическую активность La0.6Sr0.4CoO3-δ? Повысьте производительность вашего катализатора

- Какова функция высокоэнергетической планетарной шаровой мельницы в синтезе CaO, легированного цирконием? Оптимизация стабильности материала

- Какую роль играет планетарная шаровая мельница в СВС? Оптимизация активации порошка для превосходного синтеза сплавов

- Почему высокоэнергетическая планетарная шаровая мельница предпочтительнее традиционного литья для нанокристаллических ВЭА?