Загрязнение при шаровом измельчении — это непреднамеренное попадание посторонних материалов в обрабатываемый порошок. Это происходит потому, что шаровое измельчение — это высокоэнергетический механический процесс, при котором повторяющиеся сильные столкновения вызывают микроскопический износ самого измельчающего оборудования. Следовательно, частицы из мелющей банки и мелющих шаров истираются и смешиваются с вашим образцом.

Главный вывод заключается в том, что загрязнение — это не недостаток, а неотъемлемое следствие процесса шарового измельчения. Цель состоит не в достижении невозможного нулевого процента загрязнения, а в понимании его источников и контроле процесса, чтобы поддерживать его в приемлемых пределах для вашего конкретного применения.

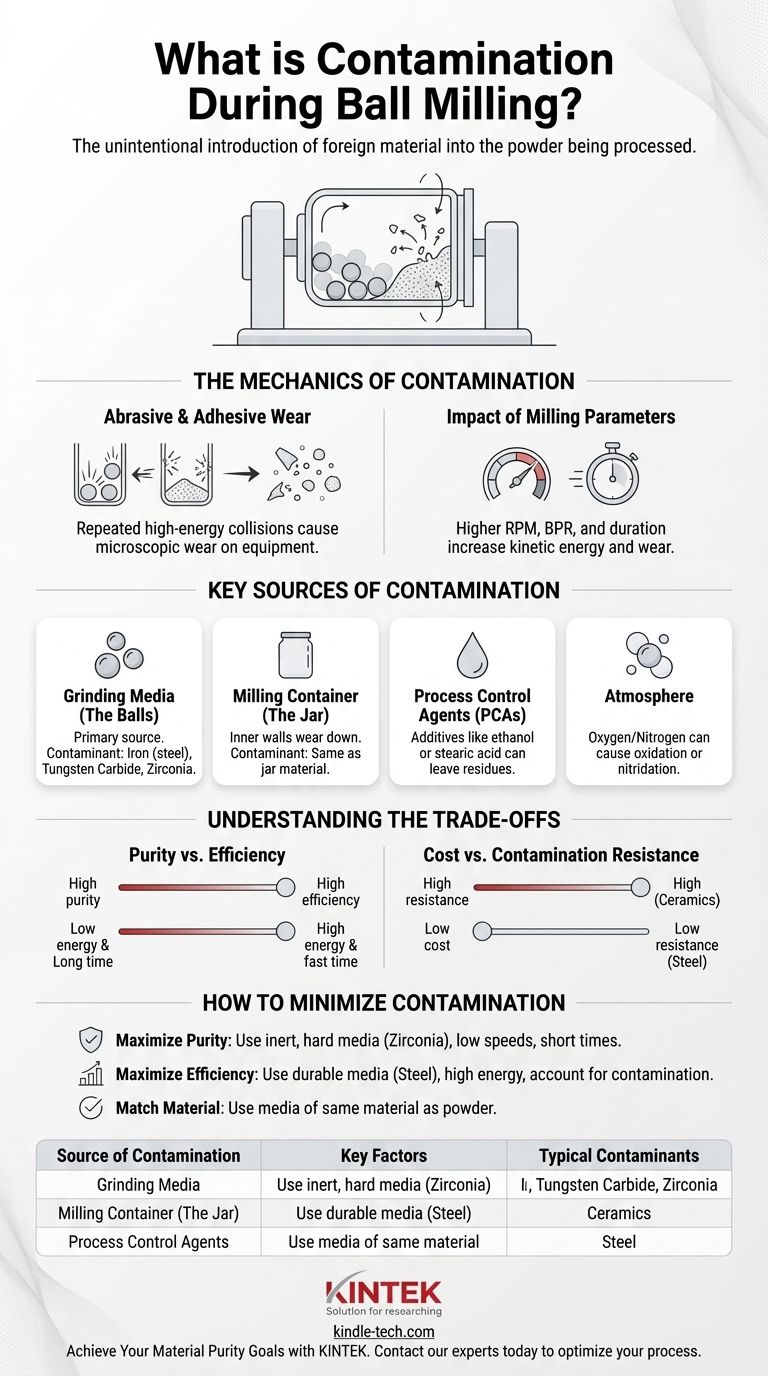

Механика загрязнения

Абразивный и адгезионный износ

Основной механизм загрязнения — механический износ. Когда шары сталкиваются друг с другом, с порошком и стенками банки на высокой скорости, крошечные фрагменты материала банки и шаров откалываются (абразия) или переносятся (адгезия).

Этот процесс является прямым результатом интенсивной механической энергии, которую шаровая мельница передает системе. Каждый удар — это возможность для микроскопической части вашего оборудования стать частью вашего образца.

Роль твердости материала

Фундаментальный принцип износа заключается в том, что более мягкий материал будет истираться быстрее. Для эффективного измельчения мелющие тела и банка должны быть значительно тверже измельчаемого материала.

Если порошок тверже стальных шаров, например, шары будут быстро изнашиваться, что приведет к значительному загрязнению железом в конечном порошке.

Влияние параметров измельчения

Скорость загрязнения прямо пропорциональна энергии процесса измельчения. Агрессивные параметры, разработанные для быстрого получения результатов, всегда будут увеличивать загрязнение.

Ключевые факторы включают скорость измельчения (об/мин), весовое соотношение шаров к порошку (BPR) и продолжительность измельчения. Более высокие скорости, большее BPR и более длительное время увеличивают кинетическую энергию и количество столкновений, ускоряя износ оборудования.

Ключевые источники загрязнения

Мелющие тела (шары)

Мелющие шары часто являются наиболее значительным источником загрязнения из-за их огромной площади поверхности и прямого, постоянного контакта с порошком.

Материал шаров — будь то закаленная сталь, карбид вольфрама, диоксид циркония или агат — будет основным загрязнителем, обнаруженным в вашем образце. Например, использование стальных шаров приведет к появлению железа.

Мелющий контейнер (банка)

Внутренние стенки мелющей банки подвергаются тем же абразивным силам, что и шары. Материал банки также неизбежно будет изнашиваться и смешиваться с вашим порошком.

Вот почему выбор банки и шаров из одного и того же материала является распространенной стратегией для ограничения типов загрязнителей, даже если это не может полностью устранить само загрязнение.

Агенты контроля процесса (PCAs)

В некоторых случаях небольшие количества жидкостей (например, этанола) или твердых веществ (например, стеариновой кислоты) добавляются в качестве PCAs для предотвращения холодной сварки порошка с оборудованием.

Хотя эти агенты часто добавляются намеренно, они могут оставлять остатки или реагировать с порошком, действуя как другая форма загрязнения процесса, если они не полностью удалены или не учтены.

Атмосфера

Если измельчение не проводится в вакууме или инертном газе (например, аргоне), атмосфера внутри банки может загрязнить образец. Высокая энергия может вызвать реакции с кислородом (окисление) или азотом (нитрование), изменяя химический состав вашего материала.

Понимание компромиссов

Чистота против эффективности

Это центральный конфликт в шаровом измельчении. Высокоэнергетическое измельчение (высокие обороты, высокое BPR) обеспечивает более быстрое уменьшение размера частиц или легирование, но гарантирует более высокие показатели загрязнения.

И наоборот, низкоэнергетическое измельчение сохраняет чистоту материала, но требует значительно более длительного времени обработки, что иногда делает процесс непрактичным.

Стоимость против устойчивости к загрязнению

Материалы, наилучшим образом сопротивляющиеся износу, часто являются самыми дорогими. Закаленная сталь — это экономичный и распространенный выбор, но она способствует загрязнению железом.

Высокочистые, износостойкие среды, такие как нитрид кремния или диоксид циркония, отлично подходят для минимизации загрязнения, но имеют значительную премию, которая может быть неоправданной для всех применений.

"Приемлемый" уровень загрязнения

"Нулевое загрязнение" — это теоретический идеал, а не практическая реальность. Критический вопрос заключается в том, какой уровень загрязнения может выдержать ваше конечное применение.

Небольшое количество железа из стальных сред может быть совершенно приемлемым для производства конструкционной стали. Однако тот же уровень железа был бы критической точкой отказа в высокочистой керамике для электронного или биомедицинского использования.

Как минимизировать загрязнение в вашем процессе

Выбор стратегии требует от вас определения вашей основной цели. Правильный подход всегда является обдуманным компромиссом между чистотой, скоростью и стоимостью.

- Если ваша основная цель — максимизация чистоты материала: Используйте мелющие тела и банку из исключительно твердого и инертного материала (например, диоксида циркония, нитрида кремния) и измельчайте на более низких скоростях в течение более коротких периодов времени.

- Если ваша основная цель — быстрая обработка и эффективность: Используйте прочные, экономичные среды, такие как закаленная сталь, с высокоэнергетическими параметрами, но будьте готовы аналитически учитывать полученное загрязнение в конечном составе материала.

- Если вы измельчаете порошок, химически схожий со средой: Рассмотрите возможность использования среды из того же материала (например, измельчение кремниевого порошка с использованием среды из нитрида кремния), чтобы любое загрязнение не вносило посторонний элемент.

Рассматривая загрязнение как управляемую переменную процесса, вы можете стратегически оптимизировать результаты шарового измельчения для соответствия точным спецификациям материала.

Сводная таблица:

| Источник загрязнения | Ключевые способствующие факторы | Типичные загрязнители |

|---|---|---|

| Мелющие шары | Твердость материала, соотношение шаров к порошку, скорость/длительность измельчения | Железо (сталь), карбид вольфрама, диоксид циркония |

| Мелющая банка | Твердость материала, истирание стенок банки, длительность измельчения | То же, что и материал банки (например, сталь, диоксид циркония) |

| Агенты контроля процесса (PCAs) | Тип и количество используемого PCA (например, этанол, стеариновая кислота) | Органические остатки, побочные продукты реакции |

| Атмосфера | Присутствие кислорода/азота (если не инертный/вакуум) | Оксиды, нитриды |

Достигайте своих целей по чистоте материалов с KINTEK

Контроль загрязнения критически важен для успешной обработки материалов. Независимо от того, нужны ли вам высокочистые керамические материалы для электроники или эффективное производство сплавов, правильное лабораторное оборудование имеет решающее значение.

KINTEK специализируется на поставке высококачественных, износостойких мелющих банок и мелющих тел (таких как диоксид циркония, карбид вольфрама и агат), разработанных для минимизации загрязнения. Мы помогаем лабораториям найти баланс между чистотой, эффективностью и стоимостью.

Позвольте нам помочь вам оптимизировать процесс шарового измельчения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Малый термопластавтомат для лабораторного использования

Люди также спрашивают

- Какова конкретная роль планетарной шаровой мельницы в подготовке сульфидных электролитов LPS? Разблокируйте превосходную проводимость

- Как планетарная шаровая мельница демонстрирует универсальность процесса? Синтез NaNbOCl4 и NaTaOCl4 с использованием энергии

- Какова функция планетарной шаровой мельницы при подготовке Li7P2S8I? Мастерское высокоэнергетическое механохимическое синтезирование

- Какова функция планетарной шаровой мельницы при подготовке порошков фазы MAX? Достижение высокой чистоты и атомной однородности

- Каковы уникальные характеристики передачи энергии ПБМ? Освойте сложный синтез гетероциклов