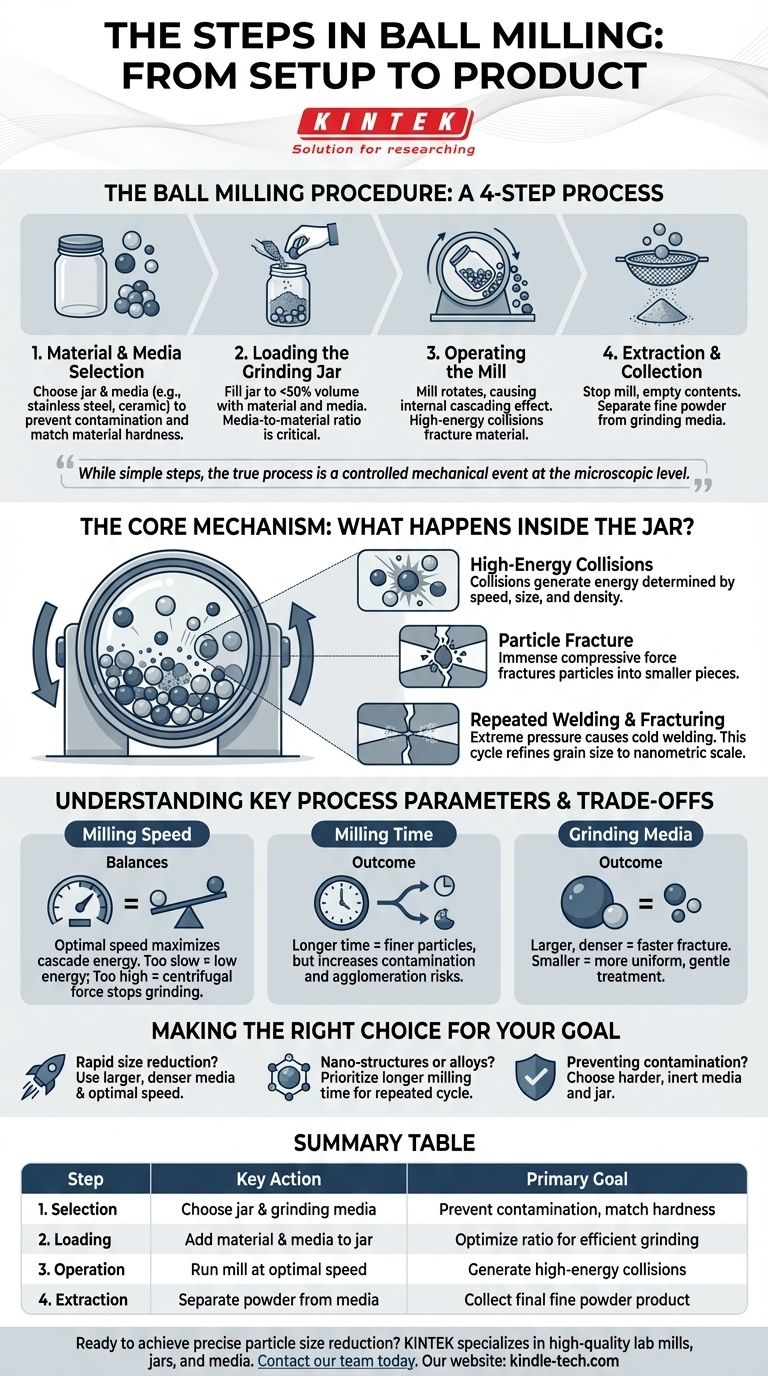

На практике шаровое измельчение представляет собой четырехступенчатый механический процесс. Он начинается с выбора подходящей измельчающей емкости и мелющих тел, за которым следует загрузка измельчаемого материала. Затем мельница работает в течение определенного времени, в результате чего мелющие тела измельчают материал. Наконец, полученный мелкий порошок отделяется от мелющих тел и собирается.

Хотя процедуру шарового измельчения можно разбить на простые этапы, истинный процесс происходит на микроскопическом уровне. Это контролируемое механическое событие, при котором высокоэнергетические столкновения многократно разрушают и холодно сваривают частицы, фундаментально изменяя их размер и структуру.

Процедура шарового измельчения: от настройки до продукта

Операционные этапы просты, но каждый из них служит для контроля энергетической среды внутри измельчающей емкости.

Шаг 1: Выбор материала и мелющих тел

Первый шаг — подготовка оборудования. Это включает выбор измельчающей емкости и мелющих тел (например, шаров).

Для предотвращения загрязнения образца емкость и шары часто изготавливаются из одного и того же материала, который должен быть тверже измельчаемого материала. Распространенные варианты включают нержавеющую сталь, карбид вольфрама или керамику.

Шаг 2: Загрузка измельчающей емкости

Измельчаемый материал помещается в емкость вместе с мелющими телами. Соотношение мелющих тел к материалу является критическим параметром, определяющим эффективность процесса.

Емкость обычно заполняется менее чем наполовину своего объема, чтобы обеспечить достаточно места для движения мелющих тел и создания ударов.

Шаг 3: Эксплуатация мельницы

Герметичная емкость помещается в мельницу, которая вращает ее вокруг горизонтальной оси. По мере вращения емкости шары поднимаются по ее стенке, а затем падают вниз, ударяя по материалу.

Этот внутренний каскадный эффект является основой процесса измельчения, поскольку он генерирует механическую энергию, необходимую для изменения материала.

Шаг 4: Извлечение и сбор

После работы мельницы в течение заданного времени процесс останавливается. Содержимое емкости выгружается, и мелкий порошкообразный продукт отделяется от более крупных мелющих тел, обычно с помощью сита.

Основной механизм: Что происходит внутри емкости?

Понимание процедуры — это только половина дела. Истинная ценность заключается в понимании физических событий, которые эта процедура позволяет. Все структурные изменения, которые происходят, являются прямым результатом механической энергии.

Высокоэнергетические столкновения

По мере вращения емкости мелющие шары постоянно сталкиваются друг с другом, со стенкой емкости и с частицами материала, застрявшими между ними. Каждое столкновение — это высокоэнергетическое ударное событие.

Энергия этих ударов определяется скоростью вращения мельницы, размером и плотностью мелющих шаров, а также уровнем заполнения емкости.

Разрушение частиц

Во время столкновения частица материала зажимается между двумя поверхностями (например, двумя шарами или шаром и стенкой емкости). Огромная сжимающая сила вызывает разрушение частицы, разбивая ее на более мелкие части.

Многократная сварка и разрушение

Одновременно экстремальное давление может вызвать мгновенное слияние разрушенных поверхностей в процессе, известном как холодная сварка.

Этот цикл многократной сварки и разрушения является ключевым механизмом для измельчения зерна. Он превращает крупные частицы в агрегацию гораздо более мелких, нанометровых зерен.

Понимание ключевых параметров процесса и компромиссов

Результат шарового измельчения не гарантирован. Он сильно зависит от выбранных вами параметров, каждый из которых предполагает определенный компромисс.

Скорость измельчения: Поиск баланса

Скорость вращения мельницы имеет решающее значение. Если скорость слишком низкая, шары будут просто скользить друг по другу с низкой энергией.

Если скорость слишком высокая, центробежная сила прижмет шары к внешней стенке емкости, предотвращая каскадный эффект и полностью останавливая процесс измельчения. Оптимальная скорость максимизирует энергию каскада.

Время измельчения: Палка о двух концах

Более длительное время измельчения обычно приводит к получению более мелких частиц. Однако чрезмерное время увеличивает риск загрязнения из-за износа емкости и шаров.

Это также может привести к нежелательным эффектам, таким как агломерация частиц, когда мелкие порошки начинают слипаться из-за поверхностных сил.

Мелющие тела: Размер и плотность

Более крупные и плотные шары создают более высокоэнергетические удары, что приводит к более быстрому разрушению. Однако они также приводят к меньшему общему количеству точек удара внутри емкости.

Меньшие шары создают большее количество менее энергичных ударов, что может быть полезно для процессов, требующих более равномерной и щадящей обработки.

Правильный выбор для вашей цели

Ваша конкретная цель определяет, как вы должны подходить к процессу.

- Если ваша основная цель — быстрое уменьшение размера частиц: Используйте более крупные, плотные мелющие тела и работайте на оптимальной каскадной скорости, чтобы максимизировать энергию разрушения при каждом столкновении.

- Если ваша основная цель — создание наноструктурированных материалов или сплавов: Отдавайте предпочтение более длительному времени измельчения, чтобы обеспечить полное установление цикла многократного разрушения и холодной сварки, измельчая внутреннюю структуру зерна.

- Если ваша основная цель — предотвращение загрязнения продукта: Выбирайте мелющие тела и емкость из материала, который значительно тверже вашего образца и химически инертен.

Понимая эти шаги как способ контроля основных механических сил, вы можете перейти от простого следования процедуре к интеллектуальному проектированию процесса.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Выбор | Выбор емкости и мелющих тел | Предотвращение загрязнения, соответствие твердости материала |

| 2. Загрузка | Добавление материала и мелющих тел в емкость | Оптимизация соотношения мелющих тел к материалу для эффективного измельчения |

| 3. Эксплуатация | Работа мельницы на оптимальной скорости | Генерация высокоэнергетических столкновений для разрушения |

| 4. Извлечение | Отделение порошка от мелющих тел | Сбор конечного тонкодисперсного порошкового продукта |

Готовы добиться точного уменьшения размера частиц в вашей лаборатории? Правильное оборудование для шарового измельчения имеет решающее значение для контроля механических сил, которые разрушают и измельчают ваши материалы. В KINTEK мы специализируемся на высококачественных лабораторных мельницах, измельчающих емкостях и мелющих телах, адаптированных к вашему конкретному применению — будь то быстрое уменьшение размера, наноструктурирование или беззагрязняющая обработка. Наши эксперты помогут вам выбрать идеальную установку для максимизации ваших результатов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши потребности в шаровом измельчении и оптимизировать ваш процесс!

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Малый термопластавтомат для лабораторного использования

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Мощная дробильная машина для пластика

Люди также спрашивают

- Почему высокоэнергетическая планетарная шаровая мельница предпочтительнее традиционного литья для нанокристаллических ВЭА?

- Какова роль планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов Li2S–P2S5?

- Почему высокоинтенсивные планетарные шаровые мельницы предпочтительны для снижения кристалличности лигноцеллюлозы?

- Как планетарная высокоэнергетическая шаровая мельница способствует приготовлению слоистых материалов методом «сверху вниз»? Оптимизация выхода

- Какова конкретная роль высокоэнергетической планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов, легированных серебром?