В металлическом литье описываемая вами полость известна как форма, а само пустое пространство — это полость формы. Это специально разработанное пустое пространство изготавливается из огнеупорных материалов, которые представляют собой специализированные неметаллические вещества, выбранные именно за их способность выдерживать экстремальные температуры и химические реакции при контакте с расплавленным металлом.

Основная задача литья — точно придать форму и удерживать расплавленный металл по мере его затвердевания. Решением является форма — жаропрочная полость, материал и конструкция которой тщательно подбираются в зависимости от заливаемого металла, требуемой точности и предполагаемого объема производства.

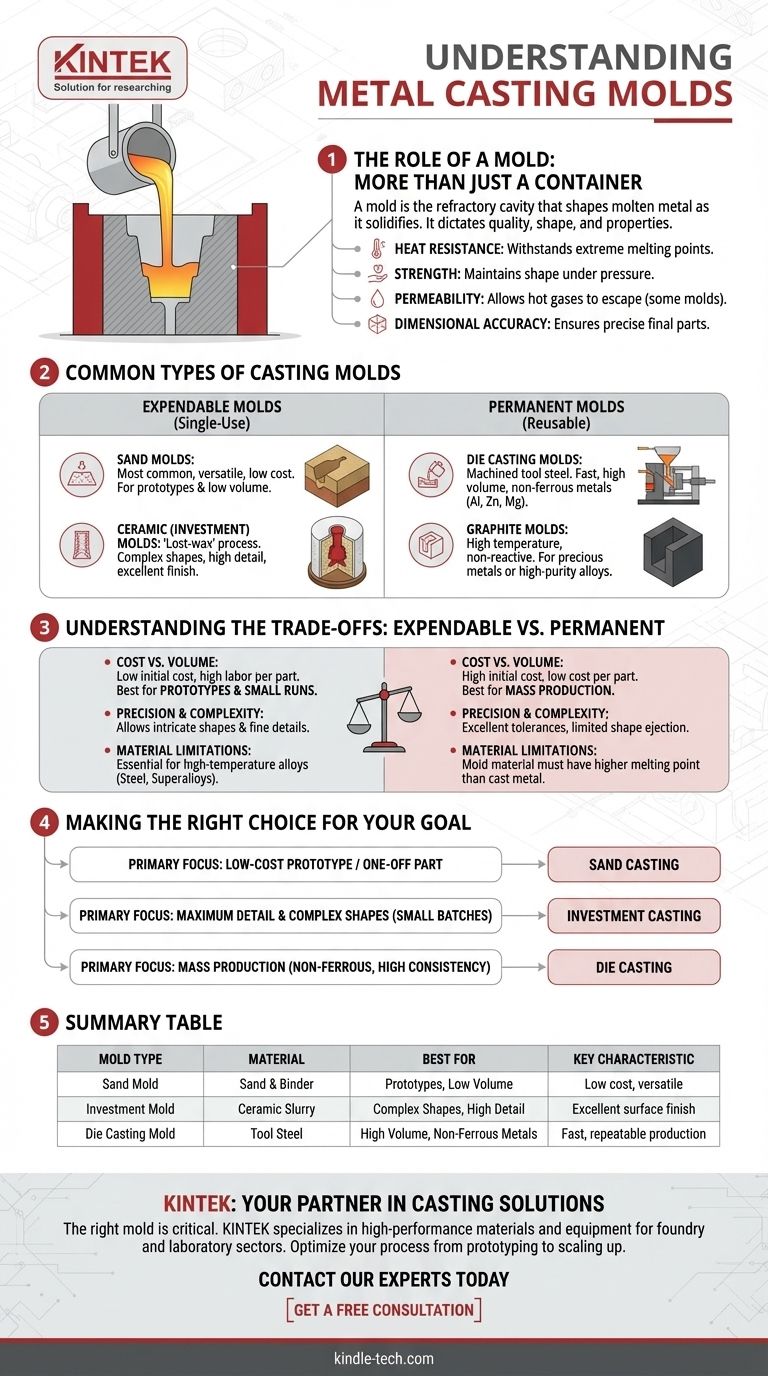

Роль формы: больше, чем просто контейнер

Форма — это сердце процесса литья. Ее конструкция и материал определяют качество, форму и свойства конечной металлической детали.

Что делает материал "огнеупорным"?

Огнеупорный материал определяется его высокотемпературными характеристиками. Ключевые характеристики включают очень высокую температуру плавления и термическую стабильность, что гарантирует, что он не разрушится и не деформируется при заполнении жидким металлом.

Эти материалы также выбираются из-за их химической инертности. Они должны быть устойчивы к реакции с расплавленным сплавом, что в противном случае загрязнило бы металл и ухудшило бы поверхность формы.

Основные свойства формы

Помимо термостойкости, хорошая форма должна обладать несколькими ключевыми свойствами:

- Прочность: Она должна быть достаточно прочной, чтобы выдерживать давление жидкого металла и сохранять свою форму во время затвердевания.

- Проницаемость: Для некоторых типов форм, таких как песчаные формы, материал должен быть достаточно проницаемым, чтобы позволить горячим газам и пару выходить, предотвращая дефекты в отливке.

- Точность размеров: Полость формы должна быть изготовлена с высокой точностью, чтобы конечная деталь соответствовала требуемым размерам и допускам.

Распространенные типы литейных форм

Формы широко делятся на два семейства: расходуемые (одноразовые) и постоянные (многоразовые). Выбор между ними является фундаментальным решением в производстве.

Расходуемые формы

Эти формы разрушаются в процессе извлечения отлитой детали. Они идеально подходят для сложных форм и малых или средних объемов производства.

- Песчаные формы: Наиболее распространенный тип, изготовленный из смеси мелкого песка и связующего вещества (например, глины или химического связующего). Литье в песчаные формы универсально и недорого.

- Керамические (выплавляемые) формы: Используются в литье по выплавляемым моделям, или "литье по выплавляемым восковым моделям". Восковая модель покрывается керамической суспензией, которая затем обжигается для создания твердой, высокодетализированной оболочки. Этот метод обеспечивает превосходную чистоту поверхности и точность.

Постоянные формы

Эти формы изготавливаются из прочных материалов, обычно металла, и используются для тысяч циклов литья. Они подходят для крупносерийного производства.

- Формы для литья под давлением: Изготовленные из высококачественной инструментальной стали, они используются для литья цветных металлов, таких как алюминий, цинк и магний, под высоким давлением. Этот процесс чрезвычайно быстр и повторяем.

- Графитовые формы: Графит может выдерживать очень высокие температуры и обеспечивает нереактивную поверхность, что делает его полезным для литья некоторых драгоценных металлов или высокочистых сплавов.

Понимание компромиссов: расходуемые против постоянных

Выбор правильного типа формы включает в себя баланс стоимости, качества и объема. Не существует единственного "лучшего" варианта; оптимальный выбор всегда зависит от конкретного применения.

Стоимость против объема производства

Расходуемая песчаная форма дешева в изготовлении, но трудозатраты на каждую отливку высоки. Это делает ее идеальной для прототипов или небольших производственных партий.

Постоянная стальная матрица чрезвычайно дорога в проектировании и изготовлении, но автоматизированный процесс приводит к очень низкой стоимости за деталь. Это экономически выгодно только для массового производства.

Точность и геометрическая сложность

Литье по выплавляемым моделям (расходуемый метод) позволяет создавать чрезвычайно сложные формы и мелкие детали, которые было бы невозможно изготовить на постоянной форме.

Литье под давлением (постоянный метод) обеспечивает отличные допуски размеров и гладкие поверхности, но ограничено формами, которые могут быть легко извлечены из стальной матрицы.

Ограничения по материалам

Материал формы должен иметь значительно более высокую температуру плавления, чем отливаемый металл. Нельзя использовать стальную постоянную форму для литья стали, так как форма расплавится.

Расходуемые песчаные и керамические формы необходимы для литья высокотемпературных сплавов, таких как сталь, нержавеющая сталь и суперсплавы на основе никеля.

Правильный выбор для вашей цели

Идеальная форма полностью зависит от конкретных приоритетов вашего проекта: стоимости, детализации и объема.

- Если ваш основной акцент — недорогой прототип или одноразовая деталь: Литье в песчаные формы — самый доступный и экономичный метод.

- Если ваш основной акцент — максимальная детализация и сложные формы для небольших партий: Литье по выплавляемым моделям (по выплавляемым восковым моделям) обеспечивает исключительную точность и свободу дизайна.

- Если ваш основной акцент — массовое производство цветных деталей с высокой стабильностью: Литье под давлением предлагает непревзойденную скорость и низкую стоимость за единицу продукции, несмотря на высокие первоначальные инвестиции.

Понимание функции и материала формы — это первый шаг к освоению процесса литья.

Сводная таблица:

| Тип формы | Материал | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|---|

| Песчаная форма | Песок и связующее | Прототипы, малый объем | Низкая стоимость, универсальность |

| Выплавляемая форма | Керамическая суспензия | Сложные формы, высокая детализация | Отличная чистота поверхности |

| Форма для литья под давлением | Инструментальная сталь | Большой объем, цветные металлы | Быстрое, повторяемое производство |

Готовы выбрать правильную форму для вашего проекта по литью металла?

Правильная форма критически важна для достижения необходимого качества, точности и экономической эффективности. KINTEK специализируется на поставках высокопроизводительных материалов и оборудования для литейной и лабораторной отраслей. Независимо от того, занимаетесь ли вы прототипированием с использованием песчаного литья или масштабированием с использованием литья под давлением, наш опыт поможет вам оптимизировать ваш процесс.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к металлу и производству. Мы поможем вам выбрать лучшее решение, чтобы обеспечить успех ваших отливок.

Получить бесплатную консультацию

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-формы для изостатического прессования для лаборатории

- Лабораторная пресс-форма для таблетирования порошка в пластиковом кольце XRF & KBR для ИК-Фурье

- Пресс-форма для полигонов для лаборатории

- Специальная пресс-форма для лабораторного использования

Люди также спрашивают

- Какие технические характеристики требуются для специальных прессовых форм, используемых при компактировании Li10GeP2S12? Советы экспертов

- Какую роль играют изготовленные на заказ металлические формы в уплотнении твердотельных аккумуляторов? Достижение точности при 500 МПа

- Как пресс-штамп из нержавеющей стали обеспечивает качество слоя электролита? Раскройте секреты точной сборки аккумуляторов

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?