Не существует единого «лучшего» материала для шаровой мельницы. Идеальный выбор полностью зависит от измельчаемого материала и ваших конкретных целей. Основной принцип заключается в том, что измельчающая среда и стакан должны быть тверже материала образца и химически инертными, чтобы избежать загрязнения.

Ключевое решение при выборе материала шаровой мельницы — это компромисс между эффективностью измельчения, стоимостью и потенциальным загрязнением образца. Вы должны сопоставить материал компонентов мельницы — стакана и измельчающих шаров — с конкретными физическими и химическими свойствами обрабатываемого образца.

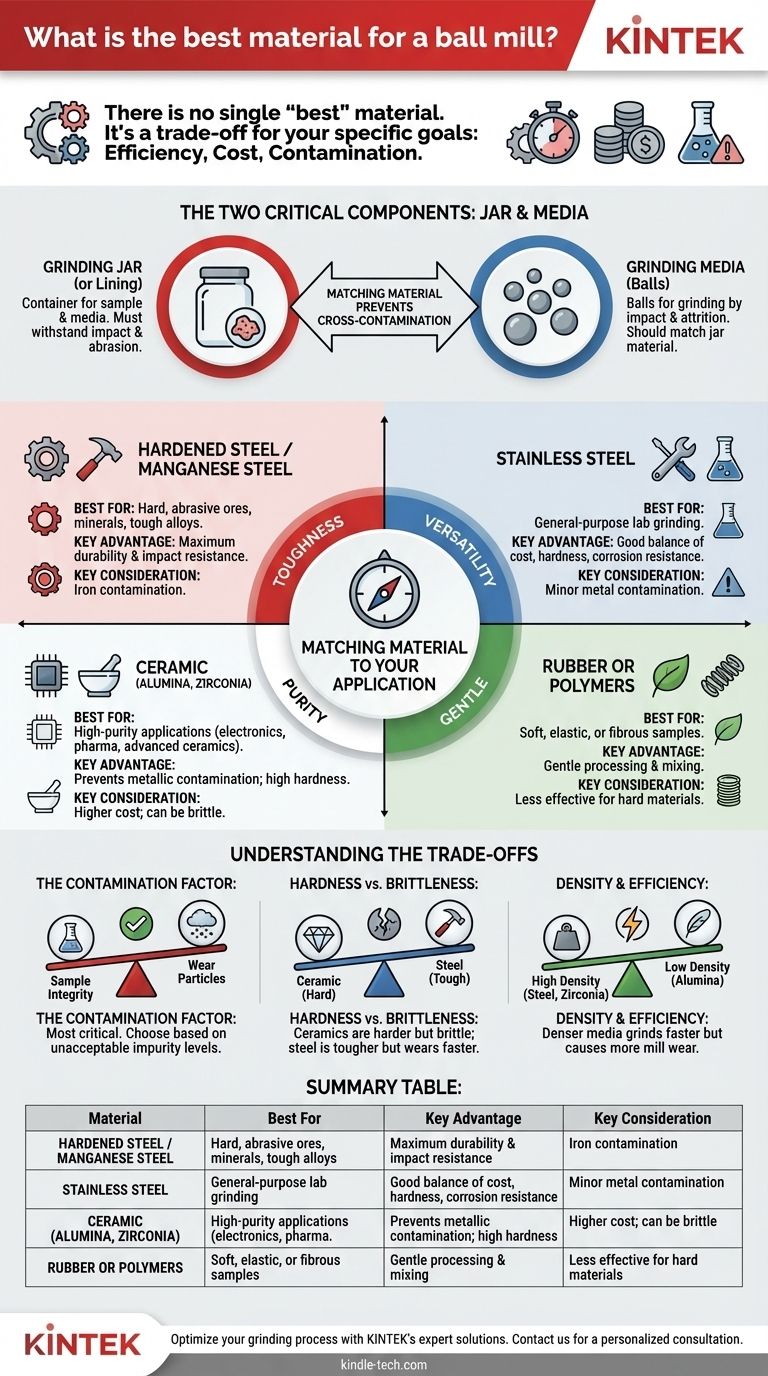

Два критически важных компонента: стакан и среда

В шаровой мельнице есть две части, где выбор материала имеет решающее значение: измельчающий стакан (корпус) и измельчающая среда (шары).

Измельчающий стакан (или футеровка)

Стакан — это контейнер, в котором находятся образец и измельчающая среда. Для больших мельниц это корпус с внутренней футеровкой. Его материал должен выдерживать постоянные удары и истирание от измельчающей среды.

Измельчающая среда (шары)

Это шары, которые выполняют фактическую работу по измельчению посредством удара и истирания. Как правило, материал стакана и среды должен быть одинаковым, чтобы предотвратить перекрестное загрязнение из двух разных источников.

Соответствие материала вашему применению

Правильный выбор зависит от того, что является вашим приоритетом: скорость измельчения, предотвращение загрязнения или обработка определенного типа образца.

Закаленная сталь / Марганцевая сталь

Эти материалы обеспечивают максимальную прочность и высокую ударопрочность. Они являются предпочтительным выбором для измельчения очень твердых, хрупких или абразивных материалов, таких как руды, минералы и прочные сплавы. Их основной недостаток — загрязнение образца железом и другими легирующими элементами.

Нержавеющая сталь

Нержавеющая сталь — универсальный и экономичный выбор для общего измельчения. Она обеспечивает хорошую твердость и коррозионную стойкость. Она подходит для широкого спектра материалов, где незначительное загрязнение железом или хромом не является критической проблемой для конечного применения.

Керамика (Оксид алюминия, Диоксид циркония)

Керамические стаканы и среды необходимы для применений, где необходимо избежать металлического загрязнения. Они чрезвычайно твердые и износостойкие, что делает их идеальными для измельчения стекла, других керамик и высокочистых химикатов для биомедицинского или электронного использования. Диоксид циркония тверже и плотнее оксида алюминия, что обеспечивает более эффективное измельчение, но по более высокой цене.

Резина или Полимеры

Для мягких, эластичных или волокнистых образцов сильное измельчающее воздействие может быть неэффективным или вредным. Резиновые футеровки и среды используются для мягкого уменьшения размера или смешивания, когда цель состоит в обработке материала без высокоударного дробления, вызванного металлическими или керамическими средами.

Понимание компромиссов

Каждый выбор материала предполагает баланс конкурирующих факторов. Понимание этих компромиссов является ключом к принятию обоснованного решения.

Фактор загрязнения

Это самый критический компромисс. Во время помола микроскопические частицы стакана и шаров изнашиваются и смешиваются с вашим образцом. Если вы измельчаете руду для извлечения металла, загрязнение железом не имеет значения. Если вы готовите высокочистую керамику для медицинского имплантата, это недопустимо.

Твердость против Хрупкости

Существует прямая зависимость между твердостью материала и его хрупкостью. Керамика чрезвычайно твердая, что обеспечивает эффективное измельчение, но она может скалываться или трескаться при сильном ударе. Сталь более прочная и устойчивая, но она быстрее изнашивается, что приводит к более высокому уровню загрязнения.

Плотность и Эффективность

Плотность измельчающей среды напрямую влияет на энергию каждого столкновения. Более плотные среды, такие как сталь или диоксид циркония, измельчают материалы быстрее и до более мелкого размера, чем менее плотные среды, такие как оксид алюминия. Однако более высокая плотность также означает больший износ самой мельницы.

Сделайте правильный выбор для вашей цели

Выбирайте материал в зависимости от наиболее важного результата для вашего конкретного процесса.

- Если ваш основной фокус — интенсивное измельчение твердых, абразивных материалов (например, минералов, сплавов), где загрязнение железом допустимо: Выбирайте закаленную сталь или марганцевую сталь для максимальной долговечности.

- Если ваш основной фокус — предотвращение любого металлического загрязнения для чувствительных или высокочистых применений (например, электроника, фармацевтика, передовая керамика): Выбирайте керамику, такую как диоксид циркония или оксид алюминия.

- Если ваш основной фокус — общее лабораторное измельчение с хорошим балансом стоимости и производительности: Нержавеющая сталь является наиболее распространенной и универсальной отправной точкой.

- Если ваш основной фокус — бережная обработка или смешивание мягких, эластичных или волокнистых образцов: Правильным выбором будет резиновая или специальная полимерная среда.

В конечном счете, правильный материал — это тот, который сохраняет целостность вашего образца, одновременно эффективно достигая желаемого размера частиц.

Сводная таблица:

| Материал | Лучше всего подходит для | Ключевое преимущество | Ключевое соображение |

|---|---|---|---|

| Закаленная сталь | Твердые, абразивные материалы (руды, сплавы) | Максимальная долговечность и ударопрочность | Загрязнение железом |

| Нержавеющая сталь | Общее лабораторное измельчение | Хороший баланс стоимости, твердости и коррозионной стойкости | Незначительное металлическое загрязнение |

| Керамика (Оксид алюминия/Диоксид циркония) | Высокочистые применения (электроника, фармацевтика) | Предотвращает металлическое загрязнение; высокая твердость | Более высокая стоимость; может быть хрупкой |

| Резина/Полимеры | Мягкие, эластичные или волокнистые образцы | Бережная обработка и смешивание | Менее эффективна для твердых, хрупких материалов |

Оптимизируйте свой процесс измельчения с помощью экспертных решений KINTEK. Выбор правильного материала для шаровой мельницы имеет решающее значение для достижения желаемого размера частиц без ущерба для целостности образца. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая полный спектр шаровых мельниц и измельчающих сред, адаптированных к вашему конкретному применению — будь то горнодобывающая промышленность, фармацевтика, керамика или исследования передовых материалов.

Позвольте нашим специалистам помочь вам избежать дорогостоящего загрязнения и неэффективности. Свяжитесь с KINTEK сегодня для персональной консультации и открытия идеального решения для измельчения для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная гибридная мельница для измельчения тканей

- Малый термопластавтомат для лабораторного использования

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Двухплитная нагревательная пресс-форма для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Сколько шаров должно быть загружено в шаровую мельницу для работы? Оптимизируйте измельчение с помощью правильной шаровой загрузки

- Почему измельчение важно в лабораторных методах? Обеспечьте точные и воспроизводимые результаты

- Что такое измельчитель в химии? Руководство по точной подготовке образцов

- Почему измельчение важно при подготовке проб? Обеспечьте точные и надежные аналитические результаты

- Как размер частиц влияет на РФА? Достижение точного и воспроизводимого элементного анализа