В материаловедении давление спекания — это внешняя сила, приложенная к единице площади массы порошка до или во время нагрева. Это давление уплотняет материал, заставляя отдельные частицы вступать в тесный контакт, что способствует атомному связыванию, которое сплавляет их в твердый объект. Оно является критически важным партнером тепла в процессе спекания, позволяя формировать плотную, твердую деталь без плавления материала.

Давление спекания — это не просто сила; это фундаментальный параметр управления. То, как и когда вы применяете это давление, напрямую определяет конечную плотность, пористость и механическую целостность готового компонента, создавая идеальные условия для атомной диффузии.

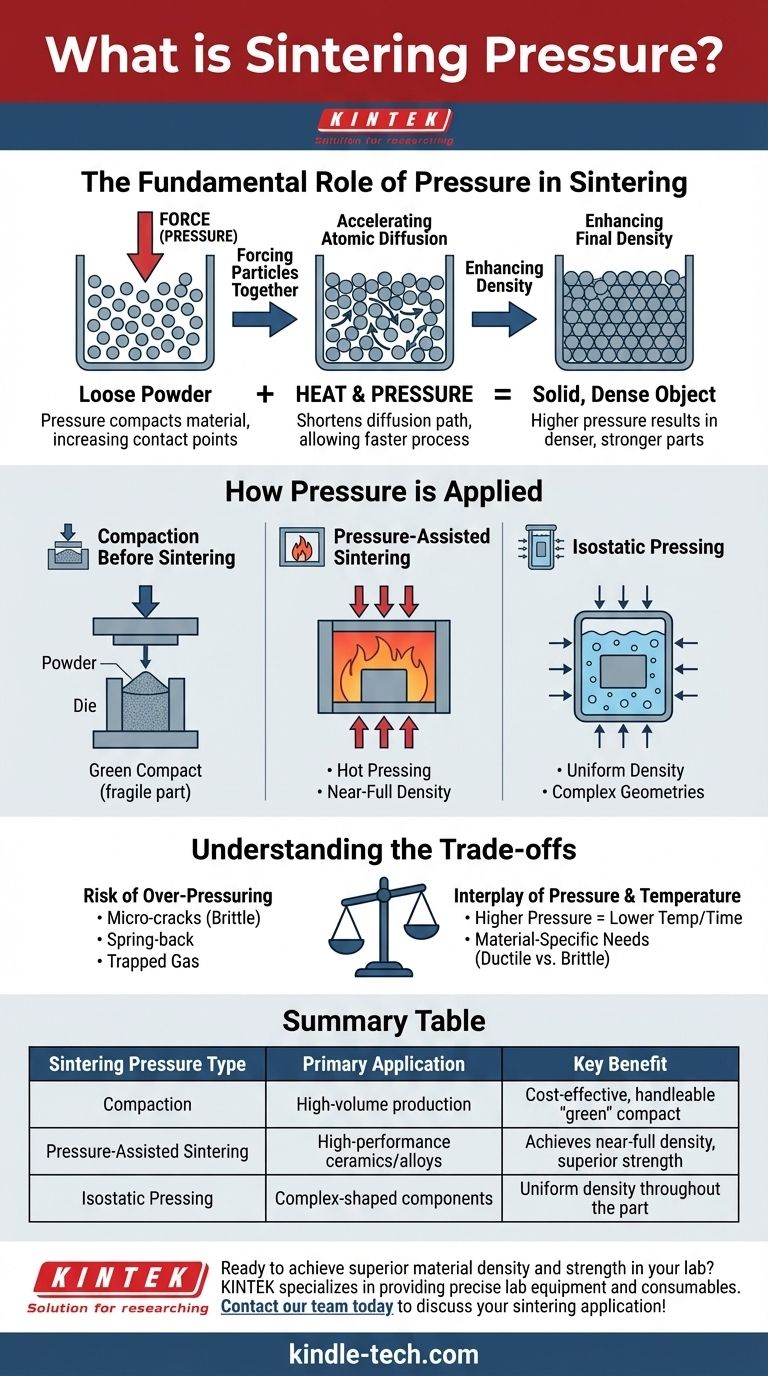

Фундаментальная роль давления в спекании

Спекание превращает рыхлый порошок в твердый объект. В то время как тепло обеспечивает энергию для этого преобразования, давление обеспечивает необходимое физическое расположение для его эффективного осуществления.

Сближение частиц

Основная функция давления спекания — уменьшить пустое пространство, или пористость, внутри порошковой массы. Прилагая силу, частицы перестраиваются и деформируются, что значительно увеличивает количество точек контакта между ними.

Ускорение атомной диффузии

Спекание происходит, когда атомы перемещаются через границы соседних частиц, создавая прочные металлические или керамические связи. Этот процесс, известный как атомная диффузия, движим теплом. Однако его эффективность зависит от расстояния, которое должны пройти атомы.

Увеличивая площадь контакта между частицами, давление значительно сокращает этот путь диффузии. Это позволяет процессу спекания происходить быстрее и при потенциально более низких температурах.

Повышение конечной плотности

Прямым результатом уменьшения пористости и стимулирования диффузии является увеличение плотности конечной детали. Более высокое давление обычно приводит к более плотному, прочному компоненту с меньшим количеством внутренних пустот, которые часто являются источниками механических разрушений.

Как давление применяется при спекании

Термин «давление спекания» может относиться к силе, приложенной на разных стадиях и различными способами, каждый из которых подходит для разных целей.

Уплотнение перед спеканием

Чаще всего давление прикладывается к порошку при комнатной температуре до того, как он попадает в печь. Этот начальный этап часто называют уплотнением или прессованием.

Цель состоит в том, чтобы сформировать «сырую заготовку» — хрупкую деталь, которая обладает достаточной прочностью, чтобы ее можно было обрабатывать и перемещать в печь для спекания, где она будет нагреваться без какого-либо дополнительного давления.

Спекание с приложением давления

В более продвинутых процессах давление прикладывается одновременно с нагревом внутри специализированной печи. Это известно как спекание с приложением давления или горячее прессование.

Этот метод очень эффективен для устранения пористости и достижения почти полной плотности. Он часто используется для высокопроизводительной керамики и суперсплавов, которые трудно спекать обычными методами.

Изостатическое прессование

Для компонентов со сложной геометрией давление может быть приложено равномерно со всех сторон с использованием жидкости (газа или жидкости) в качестве среды давления. Это называется изостатическим прессованием.

Этот метод обеспечивает гораздо более равномерную плотность по всей детали по сравнению с прессованием в одном направлении, которое может создавать градиенты плотности.

Понимание компромиссов

Применение давления — это балансирование. Больше не всегда лучше, и взаимодействие с температурой и типом материала имеет решающее значение.

Риск чрезмерного давления

Чрезмерное давление во время начального уплотнения может вызвать проблемы. Оно может привести к микротрещинам в хрупких частицах (например, керамике) или к «отскоку», когда деталь расширяется и трескается после извлечения из матрицы. Оно также может задерживать атмосферные газы в закрытых порах, препятствуя полной денсификации позже.

Взаимодействие давления и температуры

Давление и температура — это взаимосвязанные рычаги. Для некоторых материалов можно использовать более высокое давление для достижения целевой плотности при более низкой температуре. Это может сэкономить энергию и предотвратить нежелательный рост зерен, что может ослабить материал. И наоборот, более низкое давление может потребовать более высокой температуры или более длительного времени спекания.

Требования к конкретным материалам

Идеальное давление сильно зависит от материала. Пластичные металлические порошки могут выдерживать высокие давления уплотнения, что приводит к очень плотным сырым заготовкам. Хрупкие керамические порошки, однако, требуют более контролируемого приложения давления, чтобы избежать разрушения отдельных частиц.

Правильный выбор для вашей цели

Выбор правильной стратегии давления полностью зависит от желаемого результата для вашего компонента.

- Если ваша основная цель — максимальная плотность и производительность: Используйте метод с приложением давления, такой как горячее прессование, который применяет давление во время нагрева для создания превосходных, почти бездефектных деталей.

- Если ваша основная цель — экономичное, крупносерийное производство: Применяйте обычное уплотнение перед спеканием в печи, тщательно оптимизируя давление для создания прочной сырой заготовки без возникновения дефектов.

- Если ваша основная цель — равномерные свойства в сложной форме: Рассмотрите изостатическое прессование для обеспечения равномерного уплотнения и минимизации колебаний плотности по всему компоненту.

В конечном итоге, освоение давления спекания превращает его из простой силы в точный инструмент для проектирования конечных свойств материала.

Сводная таблица:

| Тип давления спекания | Основное применение | Ключевое преимущество |

|---|---|---|

| Уплотнение (перед спеканием) | Крупносерийное производство | Экономично, создает удобную для обработки «сырую» заготовку |

| Спекание с приложением давления | Высокопроизводительная керамика/сплавы | Достигает почти полной плотности, превосходной прочности |

| Изостатическое прессование | Компоненты сложной формы | Равномерная плотность по всей детали |

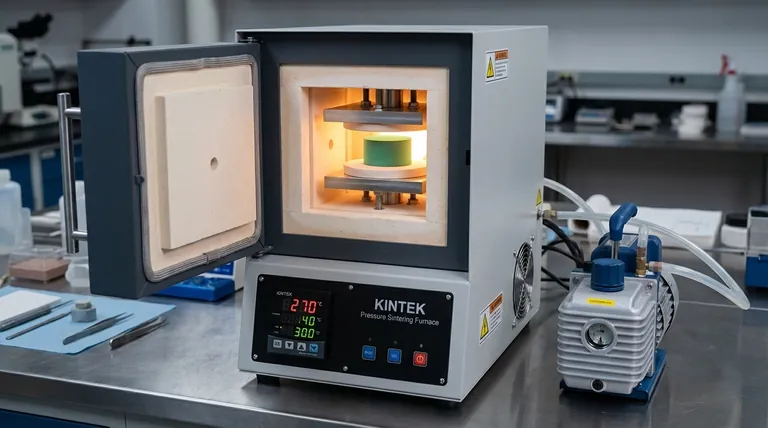

Готовы достичь превосходной плотности и прочности материала в вашей лаборатории?

Давление спекания является критическим параметром для успеха. Эксперты KINTEK специализируются на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения этого процесса. Работаете ли вы с металлами, керамикой или передовыми сплавами, мы можем помочь вам выбрать правильные решения для прессования и спекания, чтобы достичь ваших конкретных целей по плотности, производительности и экономической эффективности.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение спекания и оптимизировать свои результаты!

Визуальное руководство

Связанные товары

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Теплый изостатический пресс для исследований твердотельных батарей

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Почему точный контроль температуры имеет решающее значение для вакуумного горячего прессования? Освоение изготовления композитов с алюминиевой матрицей

- Почему точный контроль температуры и давления имеет важное значение в SPS для титановых сплавов? Достижение пиковой прочности

- Почему вакуумный горячий пресс предпочтительнее для алмазных композитов? Достижение максимальной теплопроводности

- Каково значение синхронного давления при создании металлокерамических функционально-градиентных материалов (ФГМ) из карбида кремния? Превосходство склеивания с помощью горячего прессования

- Какова критическая функция горячего прессования для полупроводников TlBr? Максимизация точности детектора и плотности кристалла

- Как технология горячего прессования способствует созданию полупроводниковых кристаллов TlBr? Освоение уплотнения высокочистых материалов

- Какие технические преимущества предлагает печь искрового плазменного спекания (SPS)? Превосходная плотность для керамики B4C

- Какова роль лабораторной печи горячего прессования в диффузионной сварке бериллиево-медной бронзы? Достижение идеальных соединений