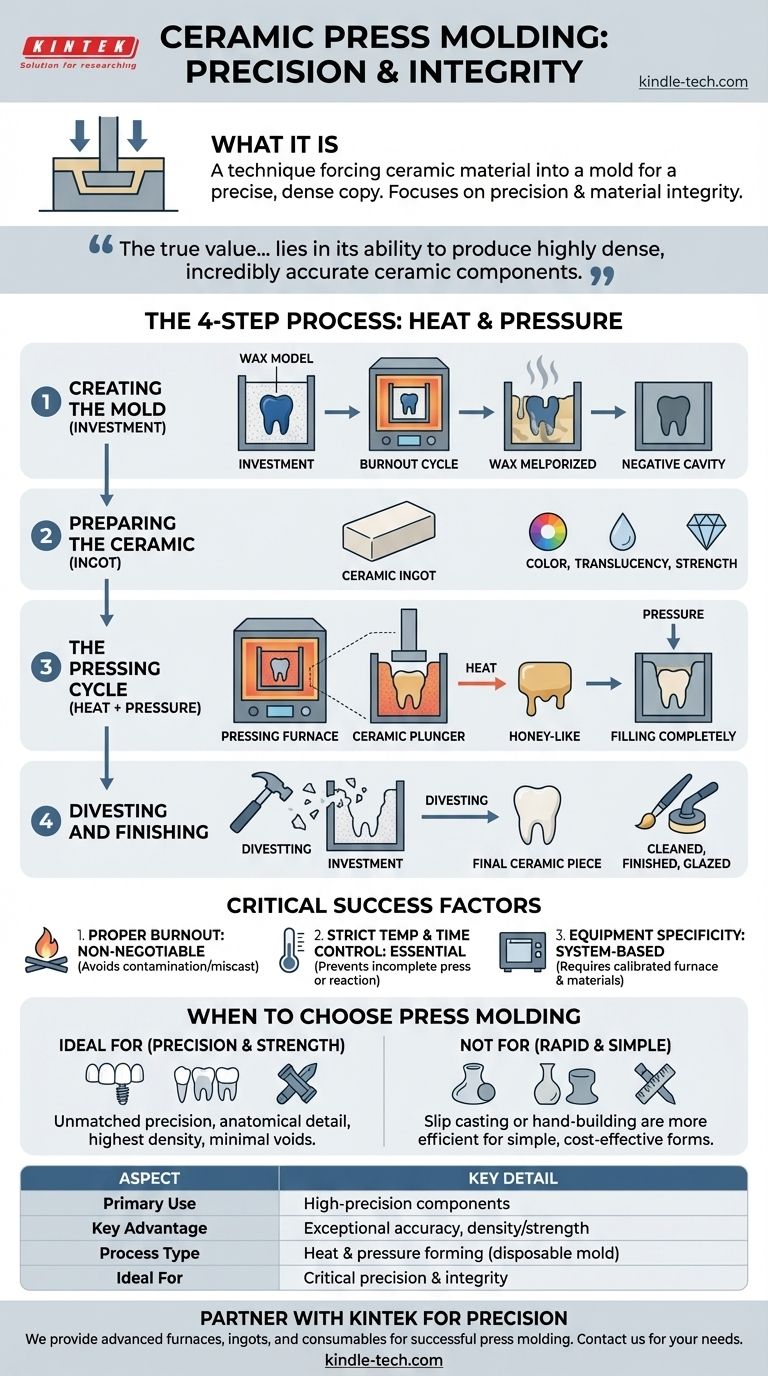

Проще говоря, прессование — это метод формования керамики, при котором глина или другой керамический материал вдавливается в форму для создания определенной формы. Этот процесс использует давление, чтобы материал точно соответствовал внутренней полости формы, что приводит к получению позитивной, или прямой, копии дизайна формы.

Истинная ценность современного прессования, особенно горячего прессования, заключается в его способности производить высокоплотные, невероятно точные керамические компоненты. Это процесс, который ставит точность и целостность материала превыше всего.

Деконструкция процесса прессования

Хотя существует простое прессование влажной глины, наиболее распространенное профессиональное применение, особенно в таких областях, как стоматологические технологии, — это более сложный процесс горячего прессования. Этот метод включает превращение твердого керамического слитка в окончательную форму с использованием тепла и давления.

Шаг 1: Создание формы (Опока)

Процесс начинается не с многоразовой формы, а с создания одноразовой. Сначала изготавливается модель желаемого объекта, обычно из воска.

Затем этот восковой шаблон заключается в термостойкий гипсоподобный материал, называемый опокой. После затвердевания опока помещается в печь для цикла выжигания.

Цикл выжигания служит двум целям: он полностью расплавляет и испаряет воск, оставляя точно детализированную негативную полость, и предварительно нагревает форму до правильной температуры для прессования.

Шаг 2: Подготовка керамики (Слиток)

Сырьем для прессования является предварительно изготовленный стандартизированный блок керамики, известный как слиток.

Эти слитки производятся в промышленных условиях, чтобы иметь определенные свойства, такие как цвет, прозрачность и прочность. Подходящий слиток выбирается на основе требований к конечному изделию.

Шаг 3: Цикл прессования (Тепло и давление)

Нагретая опока помещается в специализированную печь для прессования. Керамический слиток и керамический плунжер помещаются в канал, ведущий к полости формы.

Печь нагревает слиток до тех пор, пока он не размягчится до вязкой, медоподобной консистенции. В нужный момент плунжер прикладывает давление, заставляя размягченную керамику течь и полностью заполнять негативное пространство, оставленное выгоревшим воском.

Шаг 4: Извлечение и финишная обработка

После завершения цикла прессования и охлаждения формы материал опоки осторожно разбивается или "извлекается", открывая окончательное керамическое изделие.

Это изделие является высокоточной копией оригинального воскового шаблона. Затем оно очищается, обрабатывается и, при необходимости, окрашивается или глазуруется для достижения окончательного внешнего вида.

Понимание компромиссов и критических факторов

Прессование дает исключительные результаты, но это техника, требующая точности и контроля. Успех зависит от управления несколькими ключевыми переменными.

Правильное выжигание является обязательным

Неполный цикл выжигания является основной причиной отказа. Любой остаточный углерод от воска может загрязнить керамику, вызывая изменение цвета, пористость или полный брак.

Строгий контроль температуры и времени имеет решающее значение

Весь процесс работает в очень специфическом температурном окне. Если печь или форма слишком холодны, керамический слиток не будет течь должным образом, что приведет к неполному прессованию.

И наоборот, если температура слишком высока, керамика может стать чрезмерно текучей и может вступить в реакцию с материалом опоки, испортив чистоту поверхности и точность.

Специфика оборудования и материалов

Это не дешевая технология. Она требует значительных инвестиций в калиброванную печь для прессования, специализированные материалы для опок и высококачественные керамические слитки. Каждый компонент разработан для работы как часть системы.

Правильный выбор для вашей цели

Прессование — мощная, но специфическая техника. Чтобы определить, подходит ли она для ваших нужд, рассмотрите свою основную цель.

- Если ваша основная задача — непревзойденная точность для таких изделий, как зубные коронки, виниры или вкладки: Это идеальная техника, поскольку она превосходно создает детали с идеальной посадкой и анатомической точностью.

- Если ваша основная задача — достижение максимально возможной плотности и прочности материала: Давление, используемое в этом процессе, минимизирует внутренние пустоты и пористость, создавая конечный продукт, который исключительно прочен и долговечен.

- Если ваша основная задача — быстрое производство простых художественных форм: Другие методы, такие как шликерное литье, формовка на гончарном круге или ручная лепка, гораздо более эффективны и экономичны для этих применений.

В конечном итоге, прессование — это окончательный выбор, когда точность и целостность материала не могут быть скомпрометированы.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основное применение | Высокоточные компоненты (например, зубные коронки, технические детали) |

| Ключевое преимущество | Исключительная точность и плотность/прочность материала |

| Тип процесса | Термо- и прессовое формование с одноразовой формой |

| Идеально подходит для | Приложений, где точность и целостность имеют решающее значение |

Нужно создать высокоточные, плотные керамические компоненты?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов — включая печи для прессования и высококачественные керамические слитки — которые необходимы для успешного процесса прессования. Наш опыт гарантирует, что вы достигнете целостности материала и точности, которые требуются вашим проектам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в производстве прецизионной керамики.

Визуальное руководство

Связанные товары

- Лабораторная пресс-форма для таблетирования порошка в стальном кольце XRF & KBR для ИК-Фурье

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

Люди также спрашивают

- Что такое таблетка KBr? Руководство по подготовке твердых образцов для ИК-спектроскопии

- Зачем использовать KBr для изготовления таблеток? Достижение четких и точных результатов ИК-спектроскопии

- Каков диапазон размеров гранул? От 1 мм до 25 мм. Найдите идеальный размер для вашего применения

- Как приготовить таблетки из бромида калия (KBr) для ИК-Фурье спектроскопии? Освойте технику для получения высококачественных ИК-спектров

- Почему мы используем таблетки KBr в ИК-спектроскопии? Обеспечьте четкий анализ образцов с помощью инфракрасно-прозрачной матрицы