По сути, физическое распыление — это процесс, при котором атомы выбиваются из твердого материала путем бомбардировки его энергичными частицами. Представьте это как наноразмерную версию пескоструйной обработки, но вместо песка для удаления краски используются отдельные ионы для выбивания атомов. Эти смещенные атомы затем перемещаются и осаждаются на близлежащий объект, образуя ультратонкую, высококонтролируемую пленку. Этот метод является краеугольным камнем современного производства для всего, от компьютерных чипов до антибликовых покрытий на очках.

Распыление не является процессом плавления или химическим процессом; это чисто физическое явление, обусловленное передачей импульса. Этот основной принцип делает его исключительно универсальным и управляемым, позволяя инженерам создавать высококачественные тонкие пленки из практически неограниченного диапазона материалов.

Механика распыления: наноразмерное столкновение

Чтобы понять распыление, лучше всего представить его как последовательность событий, происходящих в вакуумной камере. Весь процесс основан на создании правильных условий для контролируемой игры в бильярд на атомном уровне.

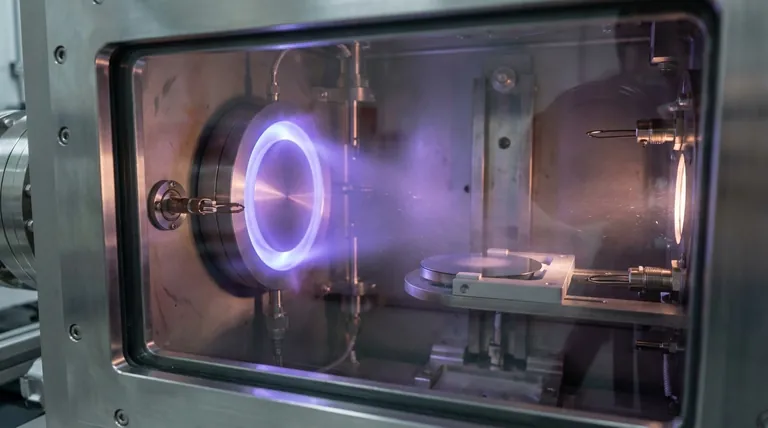

Шаг 1: Генерация плазмы

Процесс начинается в высоковакуумной камере, которая заполняется небольшим количеством инертного газа, чаще всего аргона (Ar).

Затем в камере прикладывается сильное электрическое поле. Это поле заряжает газ, отрывая электроны от атомов аргона и создавая плазму — ионизированный газ, состоящий из положительных ионов аргона (Ar+) и свободных электронов.

Шаг 2: Ионная бомбардировка

Материал, который необходимо нанести, известный как мишень, устанавливается в качестве отрицательного электрода (катода).

Положительно заряженные ионы аргона в плазме естественным образом притягиваются к этой отрицательно заряженной мишени. Они ускоряются к ней, ударяясь о ее поверхность с огромной кинетической энергией.

Шаг 3: Каскад столкновений

Одиночный входящий ион аргона не просто «откалывает» поверхностный атом. Вместо этого он вызывает каскад столкновений под поверхностью.

Высокоэнергетический ион сталкивается с атомами мишени, передавая свой импульс, как бильярдный шар, ударяющий по стойке. Эти атомы, в свою очередь, ударяют по другим в цепной реакции, которая распространяется обратно к поверхности.

Шаг 4: Выброс и осаждение

Если атом вблизи поверхности получает достаточно импульса от этого внутреннего каскада, он может преодолеть силы, удерживающие его на мишени, и быть выброшенным в вакуум. Этот выброшенный атом мы называем «распыленным».

Эти распыленные атомы движутся по прямой линии, пока не ударятся о близлежащий объект, называемый подложкой. Они конденсируются на поверхности подложки, постепенно наращиваясь, атом за атомом, образуя тонкую пленку.

Почему распыление является фундаментальным методом

Распыление — это не просто один из многих вариантов; для некоторых применений его уникальный физический механизм обеспечивает незаменимые преимущества по сравнению с другими методами, такими как термическое испарение.

Непревзойденная универсальность материалов

Поскольку распыление является физическим процессом передачи импульса, его можно использовать для осаждения практически любого материала. Это включает тугоплавкие металлы (такие как вольфрам или тантал), сплавы и даже изоляционную керамику, которые невозможно осадить термическими методами.

Превосходное качество пленки и адгезия

Распыленные атомы достигают подложки со значительно более высокой кинетической энергией (1-10 эВ) по сравнению с испаренными атомами (~0,1 эВ). Эта дополнительная энергия позволяет атомам перемещаться по поверхности, находя оптимальные положения для образования более плотной, более однородной пленки.

Эта энергия также способствует лучшей адгезии, поскольку прибывающие атомы могут слегка имплантироваться в поверхность подложки, создавая гораздо более прочную связь.

Отличный контроль состава

При распылении сложной или легированной мишени (например, никель-хром) полученная пленка имеет состав, который чрезвычайно близок к составу мишени. Это связано с тем, что процесс выбрасывает атомы на основе физических столкновений, а не на основе того, какой элемент легче испаряется.

Понимание компромиссов и ограничений

Ни один метод не идеален. Быть эффективным консультантом означает понимать недостатки и знать, когда лучше использовать другой подход.

Более низкие скорости осаждения

В целом, распыление является более медленным процессом осаждения по сравнению с термическим испарением. Это может сделать его менее экономичным для применений, требующих толстых пленок или очень высокой производительности, где конечное качество пленки не является основной задачей.

Сложность и стоимость системы

Системы распыления требуют вакуумной камеры, высоковольтных источников питания, контроллеров расхода газа и часто магнитных полей (в магнетронном распылении) для обеспечения эффективности. Это делает оборудование более сложным и дорогим в приобретении и обслуживании, чем простой термический испаритель.

Потенциал нагрева подложки

Процесс осаждения включает не только распыленные атомы. Подложка также бомбардируется высокоэнергетическими электронами, отраженными ионами и излучением из плазмы, что может вызвать значительный нагрев. Это может быть проблемой для чувствительных к температуре подложек, таких как пластики или некоторые биологические образцы.

Риск включения газа

Небольшая часть распыляющего газа (аргона) может быть внедрена в растущую пленку. Хотя это часто незначительно, этот внедренный аргон может изменить напряжение пленки, электрическое сопротивление или оптические свойства, что необходимо учитывать в высокоточных применениях.

Правильный выбор для вашей цели

Выбор метода осаждения требует согласования возможностей процесса с основной целью вашего проекта.

- Если ваша основная задача — осаждение сложных сплавов, тугоплавких металлов или соединений с точным составом: Распыление является лучшим выбором благодаря его нетермической природе и отличному стехиометрическому контролю.

- Если ваша основная задача — быстрое, недорогое осаждение простых, легкоплавких металлов: Термическое испарение часто является более практичной и экономичной альтернативой.

- Если ваша основная задача — создание плотных, высокоадгезионных пленок с определенными механическими или оптическими свойствами: Процесс осаждения с более высокой энергией при распылении обеспечивает значительные преимущества в качестве и долговечности пленки.

Понимая распыление как высококонтролируемый, импульсно-управляемый процесс, вы можете эффективно использовать его уникальные преимущества для передового производства материалов.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Передача импульса от энергичных ионов выбивает атомы из материала мишени. |

| Основное применение | Осаждение ультратонких, высококонтролируемых пленок на подложку. |

| Ключевое преимущество | Непревзойденная универсальность материалов и превосходная адгезия/качество пленки. |

| Общее применение | Производство компьютерных чипов, антибликовых покрытий и многое другое. |

Готовы интегрировать точное осаждение тонких пленок в свой рабочий процесс? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования, включая системы распыления, для удовлетворения строгих требований исследований и производства. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы изготовления материалов и помочь достичь целей вашего проекта.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Изготовленные на заказ держатели пластин из ПТФЭ для полупроводниковой промышленности и лабораторных применений

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию