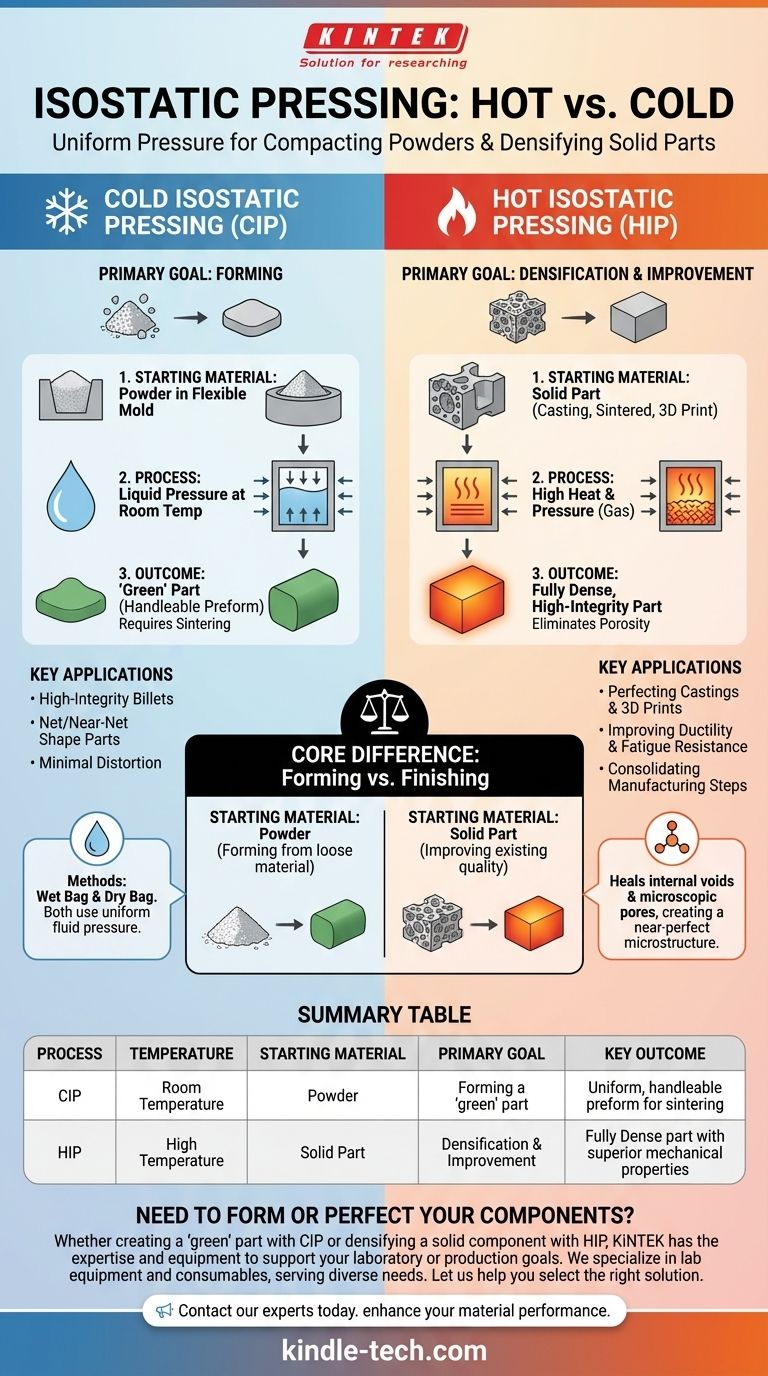

В материаловедении изостатическое прессование — это метод уплотнения порошков или повышения плотности твердых деталей с использованием равномерного давления со всех направлений. Фундаментальное различие заключается в температуре: холодное изостатическое прессование (ХИП) использует жидкость при комнатной температуре для уплотнения порошков в предварительную форму, в то время как горячее изостатическое прессование (ГИП) использует высокую температуру и давление для удаления внутренних пустот и улучшения свойств материала уже сформированной детали.

Выбор между горячим и холодным изостатическим прессованием зависит не от того, какой процесс превосходит, а от того, на каком этапе производства вы работаете. ХИП — это процесс формования порошков, а ГИП — процесс уплотнения и финишной обработки твердых деталей.

Роль холодного изостатического прессования (ХИП)

Холодное изостатическое прессование, иногда называемое гидростатическим прессованием, является основополагающим этапом для создания высокопрочных деталей из металлических или керамических порошков.

Основной процесс: уплотнение порошка с помощью жидкости

При ХИП гибкая форма, содержащая порошок, погружается в камеру, заполненную жидкостью, обычно водой с ингибитором коррозии или специальным маслом. Внешний насос создает давление в этой жидкости, оказывая равномерное давление на форму со всех сторон.

Результат: создание «сырой» детали

Результатом ХИП является уплотненная твердая деталь, которую часто называют «сырой» или «зеленой» заготовкой. Эта деталь обладает достаточной механической прочностью для обращения и механической обработки, но еще не достигла своей конечной плотности или прочности.

Эта сырая деталь должна пройти последующий высокотемпературный процесс спекания, который сплавляет частицы порошка вместе для достижения желаемых конечных свойств материала.

Ключевые области применения: от слитков до деталей почти конечной формы

ХИП отличается замечательной универсальностью. Он используется для производства простых, высокопрочных слитков для дальнейшей обработки или для создания сложных деталей конечной или близкой к конечной форме, требующих минимальной финишной обработки после спекания. Этот процесс обеспечивает очень небольшую деформацию или растрескивание во время финального обжига.

Два метода

Существуют два основных метода этого процесса: изостатическое прессование с мокрым мешком и изостатическое прессование с сухим мешком. Хотя они различаются по оснастке и объему производства, оба основаны на одном и том же принципе равномерного давления жидкости.

Мощь горячего изостатического прессования (ГИП)

Горячее изостатическое прессование — это преобразующий процесс финишной обработки, используемый для доведения до совершенства компонентов после того, как они уже были сформированы литьем, спеканием или аддитивным производством (3D-печатью).

Основной процесс: тепло и давление для уплотнения

Во время ГИП деталь помещается внутрь высокотемпературной печи, расположенной в сосуде под давлением. Камера нагревается до температуры чуть ниже точки плавления материала и одновременно подвергается воздействию чрезвычайно высокого, равномерного давления.

Результат: почти идеальная микроструктура

Сочетание тепла и давления заставляет внутренние пустоты и микроскопические поры внутри материала схлопываться и свариваться на атомном уровне. Это устраняет пористость и создает полностью плотную, однородную микроструктуру.

Ключевые области применения: совершенствование литья и 3D-отпечатков

ГИП имеет решающее значение для высокопроизводительных отраслей. Он используется для повышения плотности и снятия термических напряжений в металлических отливках. Для деталей, изготовленных аддитивным способом, это важный шаг для устранения пористости между слоями и исправления плохого сцепления слоев.

Результатом является резкое повышение пластичности, сопротивления усталости и общей целостности детали.

Помимо плотности: консолидация производственных этапов

Современные системы ГИП также могут объединять несколько производственных этапов в один цикл. Тщательно контролируя скорости нагрева и охлаждения, процесс может объединять термообработку, закалку и старение, значительно сокращая общее время производства.

Понимание основной разницы: формование против финишной обработки

Наиболее критичное различие заключается в цели процесса и состоянии исходного материала.

Исходный материал: порошок против твердой детали

ХИП исключительно начинается с порошка в гибкой форме. Его единственная цель — уплотнить этот порошок в твердую форму.

ГИП начинается с уже твердой детали. Его цель — не изменить форму детали, а улучшить ее внутреннее качество.

Цель процесса: придание формы против улучшения

Цель ХИП — формование. Он создает пригодный для обращения объект из сыпучего материала.

Цель ГИП — улучшение. Он берет хорошую деталь и делает ее исключительной путем устранения внутренних дефектов.

Сделайте правильный выбор в соответствии с вашей целью

Выбор правильного процесса полностью зависит от того, чего вы хотите достичь с вашим материалом и компонентом.

- Если ваша основная цель — создание однородного компонента из порошковой основы: Начните с холодного изостатического прессования, чтобы сформировать высокопрочную «сырую» заготовку с минимальной деформацией перед спеканием.

- Если ваша основная цель — устранение внутренней пористости и максимизация механических свойств твердой детали (например, отливки или 3D-отпечатка): Используйте горячее изостатическое прессование для достижения полной плотности и превосходной усталостной прочности.

Понимая, заключается ли ваша цель в формовании или в доведении до совершенства, вы можете уверенно выбрать изостатический процесс, который обеспечит требуемые характеристики для вашего компонента.

Сводная таблица:

| Процесс | Температура | Исходный материал | Основная цель | Ключевой результат |

|---|---|---|---|---|

| Холодное изостатическое прессование (ХИП) | Комнатная температура | Порошок | Формование «сырой» детали | Однородная, пригодная для обращения заготовка для спекания |

| Горячее изостатическое прессование (ГИП) | Высокая температура | Твердая деталь (например, отливка, 3D-отпечаток) | Уплотнение и улучшение | Деталь с полной плотностью и превосходными механическими свойствами |

Нужно сформировать или усовершенствовать ваши компоненты?

Независимо от того, работаете ли вы с металлическими или керамическими порошками и вам нужно создать высокопрочную «сырую» деталь с помощью холодного изостатического прессования (ХИП), или у вас есть твердый компонент, такой как отливка или 3D-печатная деталь, требующая уплотнения и улучшения механических свойств с помощью горячего изостатического прессования (ГИП), KINTEK обладает опытом и оборудованием для поддержки ваших лабораторных или производственных целей.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая разнообразные лабораторные нужды. Позвольте нам помочь вам выбрать правильное решение для изостатического прессования для достижения равномерного уплотнения, устранения пористости и повышения усталостной прочности ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения для изостатического прессования могут повысить производительность ваших материалов и эффективность производства.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Люди также спрашивают

- Каков принцип вакуумного испарения? Откройте для себя точное нанесение покрытий и очистку

- Как обнаруживают CVD-алмазы? Раскрываем науку, стоящую за идентификацией выращенных в лаборатории алмазов

- Каковы области применения температуры плавления? Мастерский контроль материалов для соединения, литья и легирования

- Проводит ли графит электричество? Раскрывая секреты его атомной структуры

- Можно ли использовать пайку для соединения двух разных основных металлов? Создавайте прочные, надежные соединения разнородных металлов

- Почему высокотемпературный процесс герметизации неорганических двухфазных мембран требует печи с точным контролем температуры? Обеспечение герметичных соединений.

- Можно ли рафинировать пиролизное масло? Получение высокоценного топлива из биосырья

- Что такое плазменное напыление? Руководство по прецизионному нанесению тонких пленок