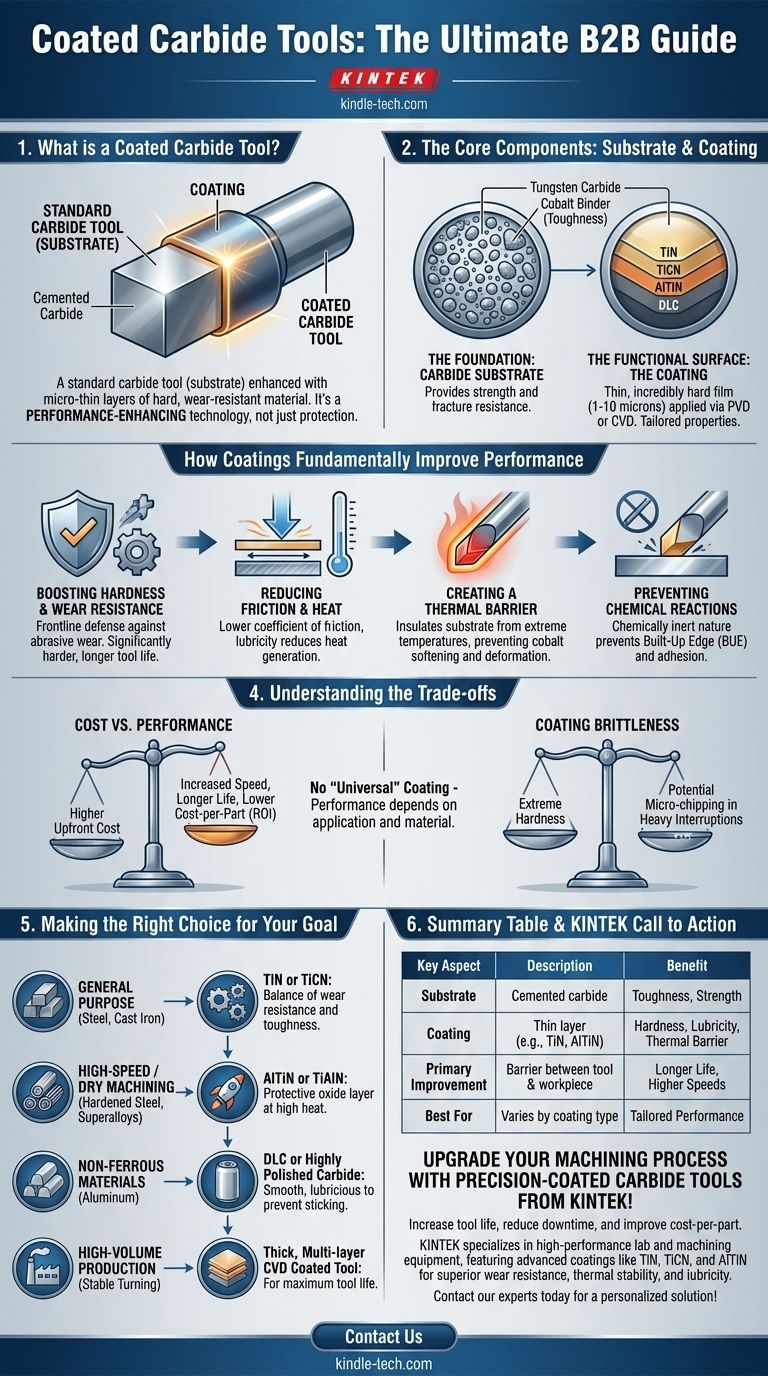

По сути, инструмент из твердого сплава с покрытием — это стандартный режущий инструмент из твердого сплава (основа), который был улучшен одним или несколькими микротонкими слоями очень твердого, износостойкого материала. Это покрытие действует как барьер между инструментом и заготовкой, принципиально улучшая его производительность и срок службы намного больше, чем мог бы достичь один только непокрытый твердый сплав.

Важный вывод заключается в том, что покрытия — это не просто защитный слой; это технология, повышающая производительность. Они позволяют твердосплавным инструментам резать быстрее, работать при более высоких температурах и служить значительно дольше, создавая функциональную поверхность с превосходной твердостью, смазывающей способностью и термической стабильностью.

Основные компоненты: основа и покрытие

Чтобы понять инструмент с покрытием, вы должны понимать его две отдельные части: прочную внутреннюю сердцевину и твердую внешнюю оболочку. Каждая из них играет решающую роль.

Основа: твердосплавная подложка

Корпус инструмента изготовлен из цементированного карбида. Это композитный материал, созданный путем спекания порошкообразного карбида вольфрама (который обеспечивает твердость) с металлическим кобальтовым связующим (которое обеспечивает прочность).

Эта подложка отвечает за базовую прочность инструмента и его способность сопротивляться разрушению под огромными силами резания.

Функциональная поверхность: покрытие

Нанесенное с помощью таких процессов, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), покрытие представляет собой чрезвычайно тонкую (обычно 1-10 микрон), но невероятно твердую пленку.

Обычные материалы покрытия включают нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид алюминия-титана (AlTiN). Каждый из них обладает уникальными свойствами, адаптированными для конкретных применений.

Как покрытия принципиально улучшают производительность

Добавление покрытия преобразует возможности инструмента, напрямую устраняя основные виды отказов при механической обработке.

Повышение твердости и износостойкости

Наиболее очевидным преимуществом является твердость. Покрытия значительно тверже самой твердосплавной подложки, обеспечивая передовую защиту от абразивного износа, вызванного твердыми частицами в материале заготовки. Это напрямую приводит к увеличению срока службы инструмента.

Снижение трения и нагрева

Покрытия имеют более низкий коэффициент трения, чем необработанный твердый сплав. Эта смазывающая способность снижает сопротивление при прохождении стружки по передней поверхности инструмента, что, в свою очередь, генерирует меньше тепла. Меньшее количество тепла всегда является основной целью при механической обработке.

Создание теплового барьера

Покрытие действует как изолятор, защищая твердосплавную подложку от экстремальных температур, возникающих на режущей кромке. Эта термическая стабильность имеет решающее значение, потому что если твердый сплав слишком сильно нагревается, его кобальтовое связующее размягчается, что приводит к быстрой деформации и катастрофическому отказу инструмента.

Предотвращение химических реакций

При высоких температурах резания существует сильная тенденция к привариванию материала заготовки к режущей кромке инструмента. Это явление, известное как нарост на режущей кромке (BUE), ухудшает качество поверхности и может привести к сколам кромки. Химически инертная природа большинства покрытий предотвращает это прилипание.

Понимание компромиссов

Хотя инструменты с покрытием очень полезны, они не лишены сложностей и компромиссов. Признание этого является ключом к принятию обоснованного выбора.

Стоимость против производительности

Инструменты с покрытием имеют более высокую первоначальную стоимость, чем их непокрытые аналоги. Обоснование заключается в окупаемости инвестиций: увеличение скорости резания, увеличение срока службы инструмента и меньшее количество смен инструмента приводят к повышению производительности и снижению общей стоимости одной детали.

Хрупкость и сколы покрытия

Чрезвычайная твердость покрытия также может сделать его более хрупким. В приложениях с сильными прерываниями (например, фрезерование через шпоночный паз) или при плохой жесткости станка покрытие может быть склонно к микросколам на острой режущей кромке.

Миф об "универсальном" покрытии

Не существует единого покрытия, которое было бы лучшим для каждого применения. Покрытие, такое как AlTiN, превосходно работает в условиях высоких температур при обработке закаленной стали, но его производительность может быть хуже, чем у более гладкого, более смазывающего покрытия при обработке "вязких" материалов, таких как алюминий.

Правильный выбор для вашей цели

Выбор правильного инструмента требует сопоставления свойств покрытия с обрабатываемым материалом и вашими производственными целями.

- Если ваша основная задача — общая механическая обработка сталей и чугуна: Рабочее покрытие, такое как TiN или TiCN, обеспечивает отличный и экономически эффективный баланс износостойкости и прочности.

- Если ваша основная задача — высокоскоростная или сухая обработка закаленных сталей и суперсплавов: Необходимо покрытие на основе алюминия, такое как AlTiN или TiAlN, поскольку оно образует защитный слой оксида алюминия при высоких температурах.

- Если ваша основная задача — обработка цветных металлов, таких как алюминий: Идеально подходит очень гладкое, смазывающее покрытие, такое как DLC (алмазоподобный углерод), или непокрытый, высокополированный твердосплавный инструмент для предотвращения прилипания материала.

- Если ваша основная задача — максимальный срок службы инструмента при стабильном, крупносерийном производстве: Толстый, многослойный инструмент с CVD-покрытием часто является лучшим выбором, особенно для токарных операций.

В конечном итоге, выбор правильного покрытия превращает режущий инструмент из простого расходного материала в точно спроектированное решение для вашей конкретной производственной задачи.

Сводная таблица:

| Ключевой аспект | Описание | Преимущество |

|---|---|---|

| Основа | Цементированный карбид (карбид вольфрама + кобальтовое связующее) | Обеспечивает прочность и твердость |

| Покрытие | Тонкий слой (1-10 микрон) из таких материалов, как TiN, TiCN, AlTiN | Добавляет твердость, смазывающую способность и тепловой барьер |

| Основное улучшение | Действует как барьер между инструментом и заготовкой | Увеличивает срок службы инструмента и позволяет использовать более высокие скорости резания |

| Лучше всего подходит для | Варьируется в зависимости от типа покрытия (например, AlTiN для закаленной стали, DLC для алюминия) | Индивидуальная производительность для конкретных материалов и условий |

Модернизируйте свой процесс обработки с помощью прецизионных твердосплавных инструментов с покрытием от KINTEK!

Вы хотите увеличить срок службы инструмента, сократить время простоя и снизить стоимость одной детали? KINTEK специализируется на высокопроизводительном лабораторном и обрабатывающем оборудовании, включая твердосплавные инструменты с покрытием, разработанные для ваших конкретных материалов и потребностей применения. Наши инструменты оснащены передовыми покрытиями, такими как TiN, TiCN и AlTiN, для обеспечения превосходной износостойкости, термической стабильности и смазывающей способности.

Позвольте нам помочь вам выбрать идеальное покрытие для инструмента для ваших операций — будь то обработка стали, алюминия или суперсплавов. Свяжитесь с нашими экспертами сегодня для получения персонализированного решения, которое максимизирует вашу производительность и рентабельность инвестиций!

Визуальное руководство

Связанные товары

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Производитель нестандартных деталей из ПТФЭ (тефлона) для мерных цилиндров из ПТФЭ объемом 10/50/100 мл

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Производитель нестандартных деталей из ПТФЭ-тефлона для стержневого извлекателя мешалок из ПТФЭ

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

Люди также спрашивают

- Каков углеродный след добычи алмазов? Выявление истинной экологической и этической стоимости

- В чем разница между металлическим и неметаллическим покрытием? Руководство по жертвенной и барьерной защите

- Каковы сырьевые материалы для CVD-алмазов? Затравка, газ и наука о росте кристаллов.

- Почему алмаз используется для изготовления или покрытия инструментов? Откройте для себя непревзойденную твердость и точность

- Какова твердость CVD-алмаза? Полное руководство по инженерным сверхматериалам