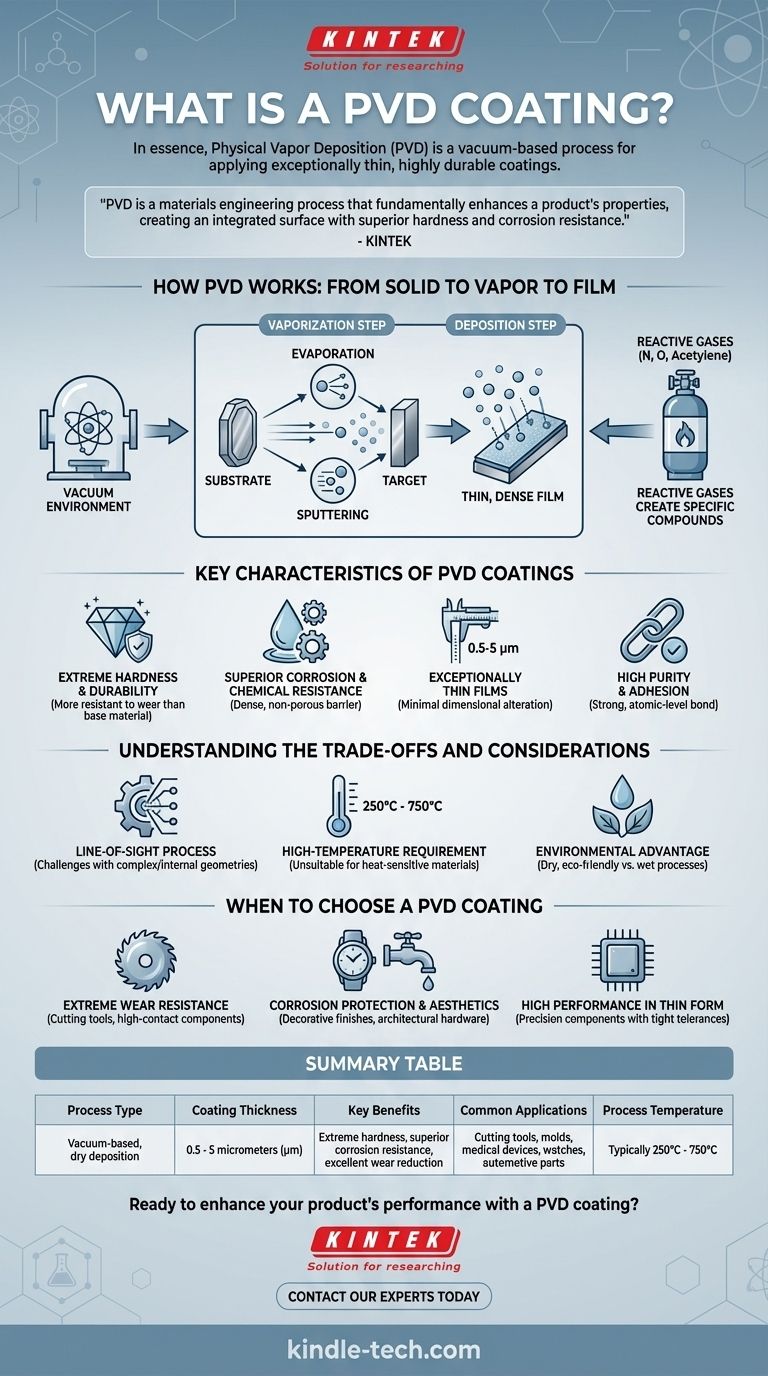

По сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс, используемый для нанесения исключительно тонкого, но очень прочного покрытия на поверхность. Этот метод включает преобразование твердого исходного материала в пар, который затем конденсируется на целевом объекте, образуя новый, высокоэффективный поверхностный слой. Это осаждение происходит по одному атому или молекуле за раз, создавая пленку, которая отличается исключительной чистотой, плотностью и прочной связью с подложкой.

Покрытие PVD — это не просто слой, нанесенный на поверхность; это процесс материаловедения, который коренным образом улучшает свойства продукта. Он создает интегрированную поверхность с превосходной твердостью, коррозионной стойкостью и снижением износа, и все это в пленке толщиной, часто составляющей всего несколько микрометров.

Как работает PVD: от твердого тела к пару и пленке

Процесс PVD — это сложная технология, выполняемая внутри вакуумной камеры для обеспечения чистоты и качества конечного покрытия. Весь метод можно разбить на несколько критических этапов.

Вакуумная среда

Сначала объект, подлежащий покрытию (подложка), помещается в вакуумную камеру. Воздух и другие газы откачиваются для создания высокого вакуума, что имеет решающее значение для предотвращения загрязнения и обеспечения свободного перемещения испаренных атомов к подложке.

Этап испарения

Твердый исходный материал, известный как мишень, преобразуется в пар. Это «физическая» часть PVD, которая обычно достигается одним из двух основных методов:

- Испарение: Материал мишени нагревается до испарения, часто с использованием электронного луча или высокоэнергетической катодной дуги.

- Распыление: Мишень бомбардируется энергичными ионами (обычно инертного газа, такого как аргон), которые физически выбивают атомы с поверхности мишени.

Этап осаждения

Испаренные атомы или молекулы проходят через вакуум и конденсируются на подложке. Этот процесс формирует тонкую, однородную и очень плотную пленку. Для обеспечения прочной связи подложка часто бомбардируется ионами перед началом осаждения, создавая атомарно чистую поверхность, к которой прилипает покрытие.

Роль реактивных газов

Для создания определенных соединений покрытия в камеру могут вводиться реактивные газы, такие как азот, кислород или ацетилен. Эти газы вступают в реакцию с испаренными атомами металла, образуя на подложке керамические соединения (например, нитрид титана), что позволяет точно контролировать конечные свойства покрытия, такие как твердость, цвет и смазывающая способность.

Ключевые характеристики покрытий PVD

Атомарная природа процесса PVD приводит к получению покрытий с четкими и очень желательными характеристиками, которые отличают их от традиционных методов, таких как гальваника или окраска.

Чрезвычайная твердость и долговечность

Покрытия PVD часто значительно тверже и более устойчивы к износу, чем основной материал, который они покрывают. Это делает их идеальными для продления срока службы режущих инструментов, пресс-форм и других компонентов, подверженных сильному трению и истиранию.

Превосходная коррозионная и химическая стойкость

Нанесенная пленка чрезвычайно плотная и непористая, образуя эффективный барьер, который защищает нижележащую подложку от окисления и химического воздействия. Это является основным преимуществом для изделий, используемых в суровых условиях.

Исключительно тонкие пленки

Покрытия PVD невероятно тонкие, обычно в диапазоне от 0,5 до 5 микрометров (мкм). Это означает, что они могут улучшать поверхностные свойства детали, существенно не изменяя ее размеров, что делает этот процесс подходящим для прецизионных компонентов с жесткими допусками.

Высокая чистота и адгезия

Поскольку процесс происходит в вакууме, получаемая пленка имеет очень высокую чистоту. Бомбардировка ионами, которая предшествует нанесению покрытия и иногда сопровождает его, создает исключительно прочную связь на атомарном уровне между покрытием и подложкой, предотвращая сколы или отслаивание.

Понимание компромиссов и соображений

Хотя PVD является мощным инструментом, это не универсальное решение. Понимание его рабочих требований является ключом к его правильному применению.

Процесс с прямой видимостью

PVD — это метод «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника к подложке. Покрытие сложных, невидимых или внутренних геометрических форм может быть затруднено и может потребовать сложной вращающейся оснастки для обеспечения равномерного покрытия.

Требование высокой температуры

Большинство процессов PVD проводятся при повышенных температурах, часто в диапазоне от 250°C до 750°C (480°F до 1380°F). Этот высокий нагрев необходим для обеспечения хорошей адгезии и плотности пленки, но делает процесс непригодным для термочувствительных материалов, таких как некоторые пластмассы или сплавы с низкой температурой плавления.

Экологическое преимущество

По сравнению с традиционными «мокрыми» процессами, такими как гальваника, которые включают опасные химикаты и производят токсичные отходы, PVD является сухим и экологически чистым процессом. Это стало значительным преимуществом в современном производстве.

Когда выбирать покрытие PVD

Решение об использовании PVD должно основываться на конкретных целях производительности вашего продукта.

- Если ваш основной акцент сделан на экстремальной износостойкости и долговечности: PVD обеспечивает твердость поверхности, которая значительно продлевает срок службы режущих инструментов, штампов и компонентов с высоким уровнем контакта.

- Если ваш основной акцент сделан на защите от коррозии с эстетическим контролем: PVD предлагает превосходный барьер против воздействия окружающей среды, обеспечивая при этом широкий спектр декоративных, долговечных покрытий для часов, смесителей или архитектурной фурнитуры.

- Если ваш основной акцент сделан на высокой производительности в тонком форм-факторе: PVD идеально подходит для прецизионных компонентов, где критичны допуски по размерам, поскольку покрытие добавляет минимальную толщину, максимизируя при этом свойства поверхности.

Понимая его принципы, вы можете использовать PVD не просто как отделку, а как стратегический инструмент для повышения производительности материалов.

Сводная таблица:

| Ключевая характеристика | Описание |

|---|---|

| Тип процесса | Вакуумное, сухое осаждение |

| Толщина покрытия | 0,5 - 5 микрометров (мкм) |

| Основные преимущества | Чрезвычайная твердость, превосходная коррозионная стойкость, отличное снижение износа |

| Общие области применения | Режущие инструменты, пресс-формы, медицинские устройства, часы, автомобильные детали |

| Температура процесса | Обычно 250°C - 750°C (480°F - 1380°F) |

Готовы повысить производительность вашего продукта с помощью покрытия PVD?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для материаловедения и инженерии поверхностей. Наш опыт может помочь вам определить, является ли PVD правильным решением для вашего применения, будь то разработка износостойких инструментов, коррозионно-стойких компонентов или прецизионных потребительских товаров.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как покрытие PVD может обеспечить долговечность и производительность, необходимые вашему проекту.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

- Лабораторный стерилизатор Автоклав для стерилизации травяного порошка для растений

Люди также спрашивают

- Сколько существует типов напыления? Руководство по постоянному току, радиочастотам и передовым методам

- Что такое установка магнетронного напыления? Точное осаждение тонких пленок для передовых материалов

- Сколько существует типов методов осаждения из паровой фазы? Объяснение PVD и CVD

- Каковы эффекты магнетронного распыления? Получите высококачественные, долговечные тонкие пленки для вашей лаборатории

- Что означает PVD-напыление? Руководство по высокопроизводительному осаждению тонких пленок