По сути, полость пресс-формы изготавливается из высокопрочных металлов. Наиболее распространенными вариантами являются закаленные инструментальные стали и другие коррозионностойкие сплавы, специально отобранные для противостояния интенсивному давлению и температурам процесса формования, обеспечивая при этом долгий срок службы.

Выбор материала для полости пресс-формы — это основополагающее инженерное решение, которое уравновешивает долговечность с необходимостью коррозионной стойкости, напрямую влияя на требования к обслуживанию и срок службы пресс-формы.

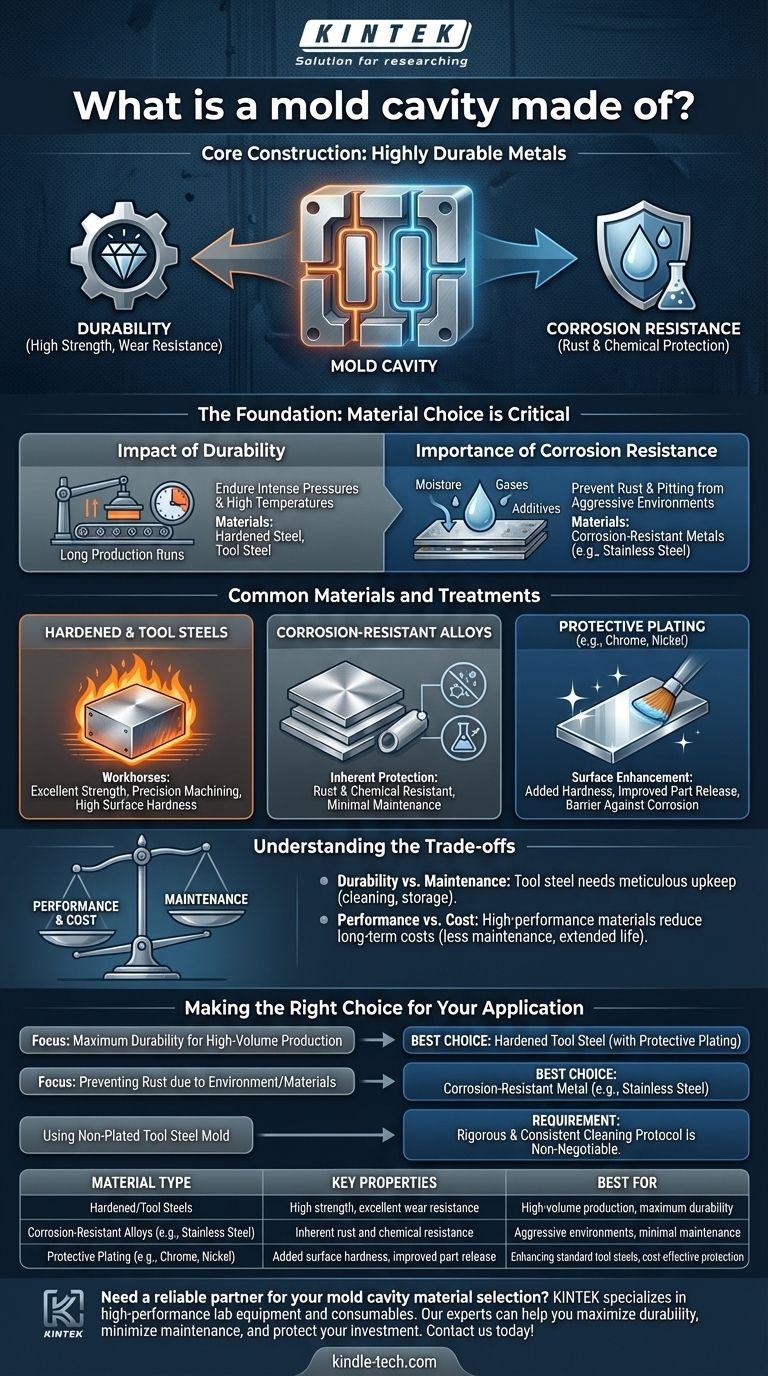

Основа: Почему выбор материала критичен

Материал, используемый для полости пресс-формы, не случаен. Он определяет способность пресс-формы производить стабильные детали в течение миллионов циклов и ее уязвимость к деградации под воздействием окружающей среды или химических веществ.

Влияние долговечности

Полость пресс-формы должна выдерживать огромное давление смыкания и впрыска. Закаленная сталь и инструментальная сталь обеспечивают необходимую прочность и твердость для противостояния износу, деформации и повреждениям в течение длительных производственных циклов.

Важность коррозионной стойкости

Процессы формования могут включать влагу, газовыделение из пластиков или добавки, замедляющие горение, которые создают коррозионную среду. Использование коррозионностойких металлов или защитных покрытий предотвращает ржавчину и точечную коррозию, которые могут испортить чистоту поверхности и качество конечных деталей.

Распространенные материалы и обработки

Хотя простой ответ — «металл», конкретный тип и обработка выбираются в зависимости от требований применения.

Закаленные и инструментальные стали

Это рабочие лошадки индустрии формования. Они обладают превосходной прочностью, могут обрабатываться с высокой точностью и подвергаться термообработке для достижения очень высокой твердости поверхности.

Коррозионностойкие сплавы

Такие металлы, как нержавеющая сталь, по своей природе устойчивы к ржавчине и химическому воздействию. Их выбирают, когда формуемый материал или условия эксплуатации особенно агрессивны, что снижает потребность в постоянном обслуживании.

Роль защитного нанесения покрытий

Когда пресс-форма изготовлена из стандартной инструментальной стали, не обладающей естественной коррозионной стойкостью, часто наносится слой защитного покрытия. Покрытия, такие как хром или никель, повышают твердость, улучшают извлечение детали и обеспечивают критический барьер против коррозии.

Понимание компромиссов

Выбор правильного материала включает в себя баланс между производительностью, стоимостью и обслуживанием. Игнорирование этих факторов приводит к преждевременному выходу пресс-формы из строя и простою производства.

Долговечность против обслуживания

Пресс-форма, изготовленная из инструментальной стали без защитного покрытия, обеспечивает высокую долговечность, но требует тщательного ухода. Ее необходимо тщательно очищать, часто с использованием рекомендованного мягкого щелочного раствора, и правильно хранить для предотвращения ржавчины.

Производительность против стоимости

Высокопроизводительные материалы, такие как нержавеющая сталь, или пресс-формы с передовым покрытием стоят дороже при первоначальной покупке. Однако они снижают долгосрочные затраты за счет минимизации обслуживания, предотвращения простоев и продления срока службы инструмента.

Принятие правильного решения для вашего применения

Оптимальный материал полностью зависит от конкретных целей и задач проекта.

- Если ваш основной акцент — максимальная долговечность для крупносерийного производства: Закаленная инструментальная сталь, желательно с защитным покрытием для износостойкости и коррозионной стойкости, является наиболее эффективным выбором.

- Если ваш основной акцент — предотвращение ржавчины из-за окружающей среды или материалов: Полость пресс-формы, изготовленная из коррозионностойкого металла, такого как нержавеющая сталь, является самым надежным путем.

- Если вы используете пресс-форму из неплакированной инструментальной стали: Строгий и последовательный протокол очистки и технического обслуживания является обязательным условием для защиты ваших инвестиций.

В конечном счете, выбор правильного материала — это первый шаг к обеспечению качества ваших деталей и долговечности вашей пресс-формы.

Сводная таблица:

| Тип материала | Ключевые свойства | Лучше всего подходит для |

|---|---|---|

| Закаленные/Инструментальные стали | Высокая прочность, превосходная износостойкость | Крупносерийное производство, максимальная долговечность |

| Коррозионностойкие сплавы (например, нержавеющая сталь) | Внутренняя устойчивость к ржавчине и химикатам | Агрессивные среды, минимальное обслуживание |

| Защитное покрытие (например, хром, никель) | Повышенная твердость поверхности, улучшенное извлечение детали | Улучшение стандартных инструментальных сталей, экономичная защита |

Нужен надежный партнер по выбору материала для полости пресс-формы? Правильный материал критичен для производительности и долговечности вашей пресс-формы. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая материалы, подходящие для сложных процессов формования. Наши эксперты помогут вам выбрать правильное решение для максимальной долговечности, минимизации обслуживания и защиты ваших инвестиций. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и обеспечить бесперебойную работу вашего производства!

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-форма для полигонов для лаборатории

- Пресс-форма для шариков для лаборатории

- Пресс-формы для изостатического прессования для лаборатории

- Специальная пресс-форма для лабораторного использования

Люди также спрашивают

- Как называется внутренняя часть пресс-формы? Понимание формообразующей полости и пуансона

- Каковы различные типы литья в постоянные формы? Руководство по литью под действием силы тяжести, шламовому литью, литью под низким давлением и вакуумному литью

- Почему для спектроскопии импеданса твердотельных аккумуляторов необходимо использовать пресс-форму для испытаний под давлением? Оптимизируйте свои данные.

- Для чего используется пресс-форма? Достижение повторяемой точности и эффективности

- Как специализированные пресс-формы помогают в производстве электродных пленок для полностью твердотельных аккумуляторов? Руководство эксперта по уплотнению

- В чем разница между 2-плитной и 3-плитной пресс-формой? Выберите правильную пресс-форму для вашего проекта литья под давлением

- Что такое обслуживание пресс-форм? Проактивная стратегия для максимального увеличения срока службы инструмента и качества

- Что такое оснастка пресс-формы? Руководство по основным компонентам и экономически эффективному производству