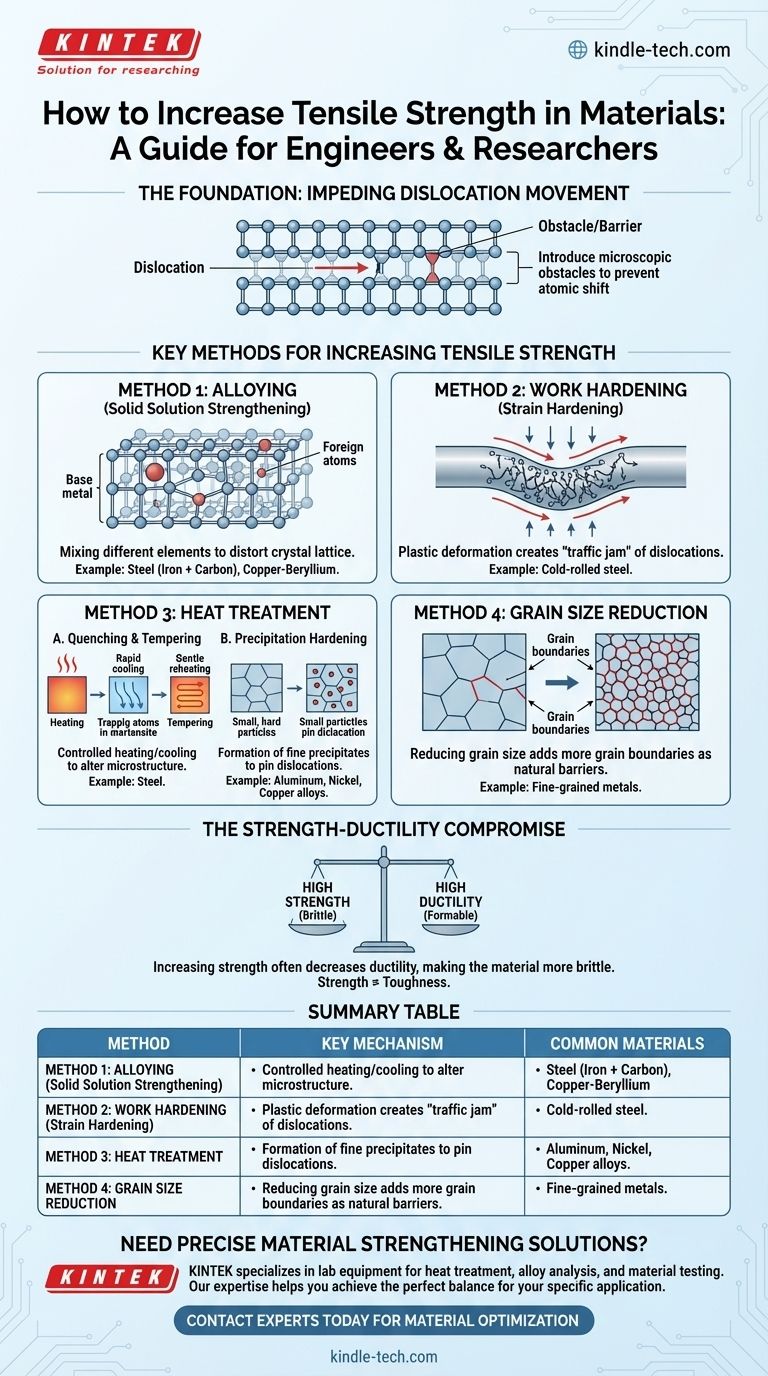

По своей сути, предел прочности на разрыв повышается за счет введения микроскопических препятствий, которые мешают смещению внутренней кристаллической структуры материала под нагрузкой. Наиболее распространенные методы создания этих препятствий — легирование материала другими элементами, его деформация путем упрочнения наклёпом и изменение кристаллической структуры с помощью точной термообработки.

Основная проблема материаловедения заключается не просто в повышении прочности, а в управлении присущим этому процессу компромиссом. Почти каждый метод, повышающий предел прочности материала на разрыв, снижает его пластичность, делая его более хрупким.

Основы: Как материалы сопротивляются силе

Понимание кристаллической решетки

Большинство металлов являются кристаллическими, что означает, что их атомы расположены в высокоорганизованной, повторяющейся сетке, называемой решеткой. Эта структура придает металлам их основные свойства.

Роль дислокаций

Внутри этой идеальной решетки всегда существуют несовершенства, известные как дислокации. Дислокацию можно представить как дополнительную полуплоскость атомов, вставленную в кристаллическую структуру.

Когда прикладывается сила, именно движение этих дислокаций через решетку позволяет материалу необратимо деформироваться, а не ломаться, как стекло.

Цель: Затруднение движения дислокаций

Чтобы повысить предел прочности материала на разрыв, необходимо затруднить движение этих дислокаций. Вся наука об упрочнении металлов вращается вокруг создания барьеров и «закрепления» этих дислокаций на месте.

Основные методы повышения предела прочности на разрыв

Метод 1: Легирование (Упрочнение твердым раствором)

Это включает смешивание различных элементов с основным металлом. Добавленные атомы искажают кристаллическую решетку, создавая поля напряжений, которые служат препятствиями для движения дислокаций.

Приведенная справка прекрасно это иллюстрирует: добавление углерода в железо нарушает его решетку, создавая сталь — материал, который намного прочнее чистого железа. Аналогично, добавление бериллия в медь создает сплав с исключительной прочностью.

Метод 2: Упрочнение наклёпом (Нагартовка)

Этот метод заключается в упрочнении металла путем его пластической деформации при температуре ниже точки рекристаллизации. Изгиб, прокатка или волочение металла создают высокую плотность новых дислокаций.

Эти новые дислокации запутываются и мешают друг другу, фактически создавая «пробку», которая делает дальнейшее движение — а следовательно, и дальнейшую деформацию — намного более сложным. Именно поэтому канцелярская скрепка становится труднее гнуться после того, как вы согнули ее несколько раз туда-сюда.

Метод 3: Термообработка

Термообработка изменяет прочность материала путем контроля скорости нагрева и охлаждения для получения различных микроструктур (фаз).

Закалка и отпуск широко применяются для стали. Быстрое охлаждение (закалка) стали с высокой температуры фиксирует ее атомы в очень прочной, но хрупкой структуре, называемой мартенситом. Последующий более мягкий нагрев (отпуск) снимает часть внутреннего напряжения, жертвуя небольшой долей прочности ради восстановления критической вязкости.

Дисперсионное твердение используется для алюминиевых, никелевых и медных сплавов. Этот процесс включает термообработку, которая заставляет образовываться чрезвычайно мелкие, твердые частицы (выделения) внутри зернистой структуры материала. Эти частицы являются мощными препятствиями, которые эффективно закрепляют дислокации.

Метод 4: Уменьшение размера зерна

Металлы состоят из множества отдельных кристаллов, или «зерен». Граница, где встречаются два зерна, действует как естественный барьер для движения дислокаций.

Уменьшая средний размер зерна, вы увеличиваете общую площадь этих границ зерен. Больше границ означает больше препятствий, что приводит к повышению предела прочности на разрыв. Размер зерна обычно контролируется в процессе литья или термообработки.

Понимание компромиссов: Баланс прочности и пластичности

Неизбежный компромисс

Повышение предела прочности на разрыв — это не «бесплатный обед». Чем труднее дислокациям двигаться, тем меньше способность материала деформироваться до разрушения. Это свойство известно как пластичность.

Высокопрочный материал часто становится более хрупким. Он может выдерживать большую нагрузку, но разрушится без предупреждения или видимой деформации.

Прочность против вязкости

Также важно отличать прочность от вязкости. Вязкость — это способность материала поглощать энергию и сопротивляться разрушению, особенно при наличии дефекта.

Сделать материал чрезвычайно прочным иногда может снизить его вязкость, делая его более подверженным катастрофическому разрушению от небольшой трещины или надреза. Это основная проблема в строительной и аэрокосмической технике.

Принятие правильного решения для вашей цели

Выбор стратегии упрочнения полностью зависит от предполагаемого применения и его конкретных требований к производительности.

- Если ваш основной приоритет — максимальная прочность любой ценой: Вы, вероятно, будете использовать сильно легированный материал в сочетании с агрессивной термообработкой, но вам придется учитывать результирующую низкую пластичность и потенциальную хрупкость.

- Если ваш основной приоритет — формуемость при производстве: Вы можете начать с более мягкого, более пластичного материала и использовать упрочнение наклёпом, возникающее в процессе формовки, для достижения желаемой конечной прочности в готовой детали.

- Если ваш основной приоритет — баланс прочности, вязкости и надежности: Вы, вероятно, выберете хорошо изученный сплав и стандартный протокол термообработки, такой как закалка и отпуск для стали, чтобы добиться проверенных, предсказуемых свойств.

В конечном счете, овладение прочностью материала заключается в контроле его микроструктуры для достижения вашей конкретной инженерной цели.

Сводная таблица:

| Метод | Ключевой механизм | Распространенные материалы |

|---|---|---|

| Легирование | Искажение кристаллической решетки посторонними атомами | Сталь (Железо + Углерод), Медь-Бериллий |

| Упрочнение наклёпом | Увеличение плотности дислокаций за счет деформации | Металлы (например, холоднокатаная сталь) |

| Термообработка | Изменение микроструктуры посредством контролируемого нагрева/охлаждения | Сталь (Закалка/Отпуск), Алюминиевые сплавы |

| Уменьшение размера зерна | Добавление границ зерен в качестве барьеров для дислокаций | Мелкозернистые металлы и сплавы |

Нужны точные решения по упрочнению материалов для вашей лаборатории или производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах для термообработки, анализа сплавов и испытаний материалов. Наш опыт поможет вам достичь идеального баланса прочности, пластичности и вязкости для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать эксплуатационные характеристики ваших материалов!

Визуальное руководство

Связанные товары

- Лабораторные сита и просеивающие машины

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Производитель нестандартных деталей из ПТФЭ (тефлона) для штативов для центрифужных пробирок

Люди также спрашивают

- Каковы технические характеристики лабораторных сит? Руководство по стандартам ASTM и ISO для точного анализа размера частиц

- Почему ситовый анализ важен? Обеспечьте стабильное качество и производительность ваших материалов

- Как используются вибрационные сита и стандартные сита для анализа влияния пиролиза биомассы? Оптимизация измельчаемости

- Как используется вибрационный ситовый анализатор для анализа размера частиц порошков, полученных методом механического легирования? Руководство эксперта

- Какова роль стандартных сит при подготовке золотого лома для кинетических исследований выщелачивания?