Простыми словами, «спекание» — это производственный процесс, который превращает порошок в твердый объект с помощью тепла и давления. Важно, что это происходит без плавления материала, что позволяет создавать детали из металлов и керамики, которые трудно формовать иными способами.

Основная ценность спекания заключается в его способности создавать прочные, сложные детали из материалов с чрезвычайно высокой температурой плавления или точно контролировать конечную плотность и пористость детали, что невозможно при традиционных методах плавления и литья.

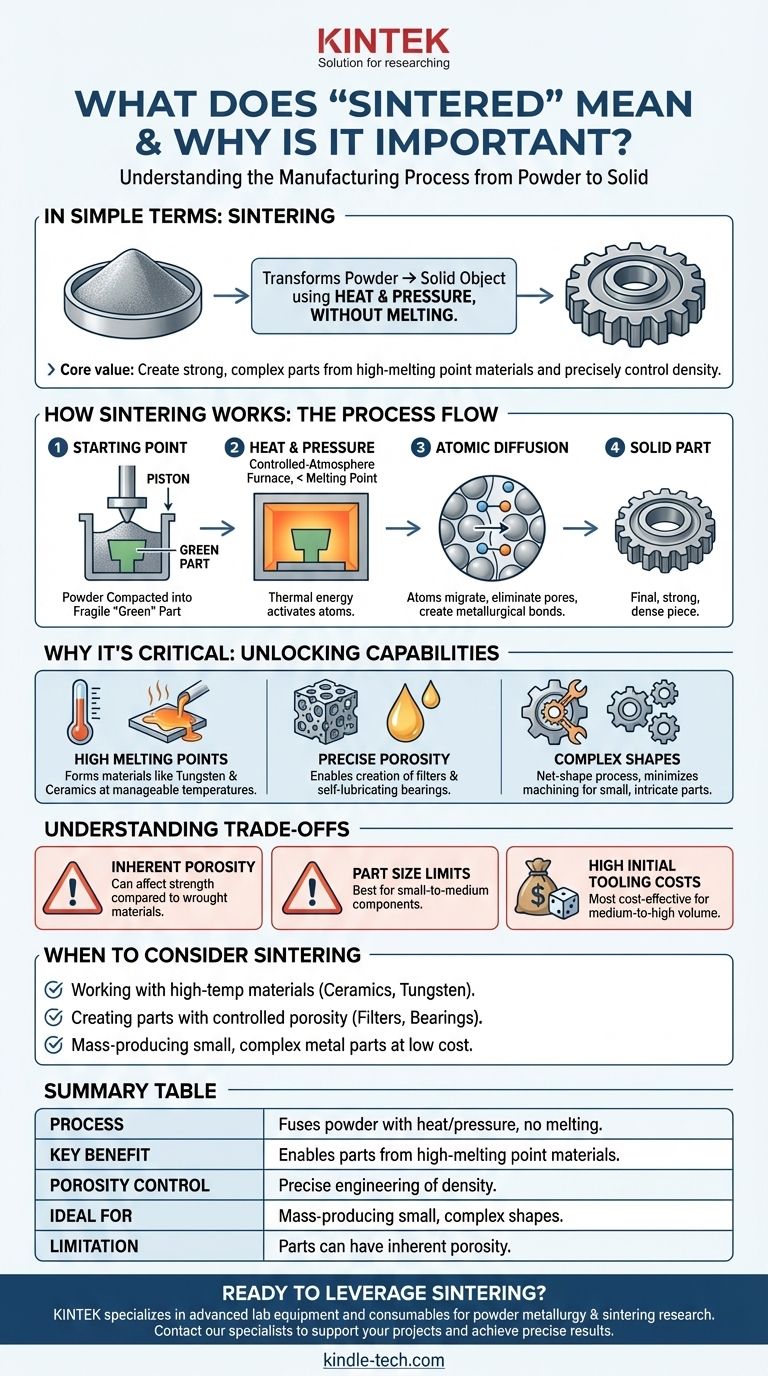

Как работает спекание: от порошка к твердой детали

Спекание — это не плавление. Это уникальный твердофазный процесс, при котором отдельные частицы сливаются вместе, фундаментально изменяя структуру материала.

Начальная точка: слой порошка

Процесс начинается с мелкого порошка определенного материала, такого как металл, керамика или композитная смесь. Этот порошок часто помещают в матрицу или форму и уплотняют под давлением для получения «зеленой» (сырой) детали, которая хрупка, но сохраняет свою форму.

Роль тепла и давления

Затем сырая деталь нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления. Эта тепловая энергия заставляет атомы внутри частиц порошка становиться высокоактивными.

Атомная диффузия: наука в основе процесса

При этих повышенных температурах атомы начинают мигрировать через границы соседних частиц. Этот процесс, известный как атомная диффузия, устраняет поры между частицами и создает прочные металлургические связи, эффективно сваривая порошок в единый плотный кусок.

Почему спекание является критически важным производственным процессом

Понимание спекания является ключом к пониманию того, как изготавливается множество современных высокоэффективных компонентов. Этот процесс открывает возможности, с которыми не могут сравниться другие методы.

Создание деталей с высокой температурой плавления

Для таких материалов, как вольфрам (плавится при 3422°C) или передовая керамика, их плавление и литье часто непрактичны или невозможны. Спекание предоставляет способ формовать эти материалы в пригодные для использования твердые компоненты при более низких, более управляемых температурах.

Достижение точной пористости и плотности

Поскольку процесс начинается с порошка, производители могут точно контролировать конечную плотность детали. Это позволяет создавать намеренно пористые компоненты, такие как фильтры или самосмазывающиеся подшипники, предназначенные для удержания масла.

Изготовление сложных форм

Спекание — это процесс получения детали с близкими к конечным размерам (net-shape или near-net-shape). Это означает, что детали выходят из печи очень близкими к своим конечным размерам, что минимизирует необходимость в дорогостоящей и расточительной вторичной механической обработке. Это идеально подходит для производства больших партий мелких, сложных деталей, таких как шестерни и разъемы.

Понимание компромиссов

Как и любая производственная технология, спекание имеет определенные ограничения, которые необходимо учитывать при проектировании и выборе материалов.

Внутренняя пористость и механические свойства

Если не предпринимаются дополнительные шаги, спеченные детали почти всегда сохраняют некоторую степень микроскопической пористости. Это может сделать их менее прочными или более хрупкими, чем компоненты, полученные ковкой или механической обработкой из сплошного, полностью плотного блока того же материала.

Ограничения по размеру деталей

Необходимость равномерного давления при прессовании и равномерного нагрева при спекании накладывает практические ограничения на размер компонентов, которые могут быть произведены. Процесс лучше всего подходит для деталей малого и среднего размера.

Высокие первоначальные затраты на оснастку

Закаленные стальные матрицы, используемые для прессования порошка в сырую форму, могут быть дорогими в изготовлении. Эти первоначальные инвестиции означают, что спекание наиболее рентабельно для средних и крупных серий производства, где затраты на оснастку могут быть амортизированы на большое количество деталей.

Когда стоит рассмотреть спекание для вашего проекта

Выбор производственного процесса полностью зависит от вашего материала, геометрии и объема производства.

- Если ваш основной интерес — работа с высокотемпературными материалами, такими как керамика или вольфрам: Спекание — это не просто вариант; это часто наиболее жизнеспособный или единственный практический метод производства.

- Если ваш основной интерес — создание деталей с контролируемой пористостью для таких применений, как фильтры или подшипники: Спекание предлагает уникальный уровень контроля над плотностью, с которым не может сравниться литье или механическая обработка.

- Если ваш основной интерес — серийное производство мелких, сложных металлических деталей с низкой себестоимостью единицы продукции: Спекание может быть значительно более экономичным, чем ЧПУ-обработка, после покрытия первоначальных затрат на оснастку.

Понимание спекания позволяет вам выбрать правильный процесс для создания компонентов с уникальными и высокотехнологичными свойствами.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Сплавляет порошок в твердое тело с помощью тепла и давления, не расплавляя материал. |

| Ключевое преимущество | Позволяет создавать детали из материалов с чрезвычайно высокой температурой плавления. |

| Контроль пористости | Обеспечивает точное проектирование плотности, от полностью плотных до намеренно пористых деталей. |

| Идеально для | Серийного производства мелких, сложных форм (шестерни, фильтры) с минимальными потерями материала. |

| Ограничение | Детали могут иметь внутреннюю пористость, что потенциально влияет на прочность по сравнению с прокатными материалами. |

Готовы использовать спекание для ваших высокопроизводительных компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для исследований и разработок в области порошковой металлургии и процессов спекания. Независимо от того, экспериментируете ли вы с новыми материалами или масштабируете производство, наш опыт поможет вам достичь точных результатов.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как мы можем поддержать проекты вашего отдела по спеканию и помочь вам создавать более прочные и сложные детали.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Гидравлический пресс с подогревом и встроенными ручными нагревательными плитами для лабораторного использования

Люди также спрашивают

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения

- Почему необходимо соблюдать процедуру безопасности при использовании гидравлического инструмента? Предотвращение катастрофического отказа и травм

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Почему гидравлические прессы опасны в эксплуатации? Раскройте тихие, обманчивые риски