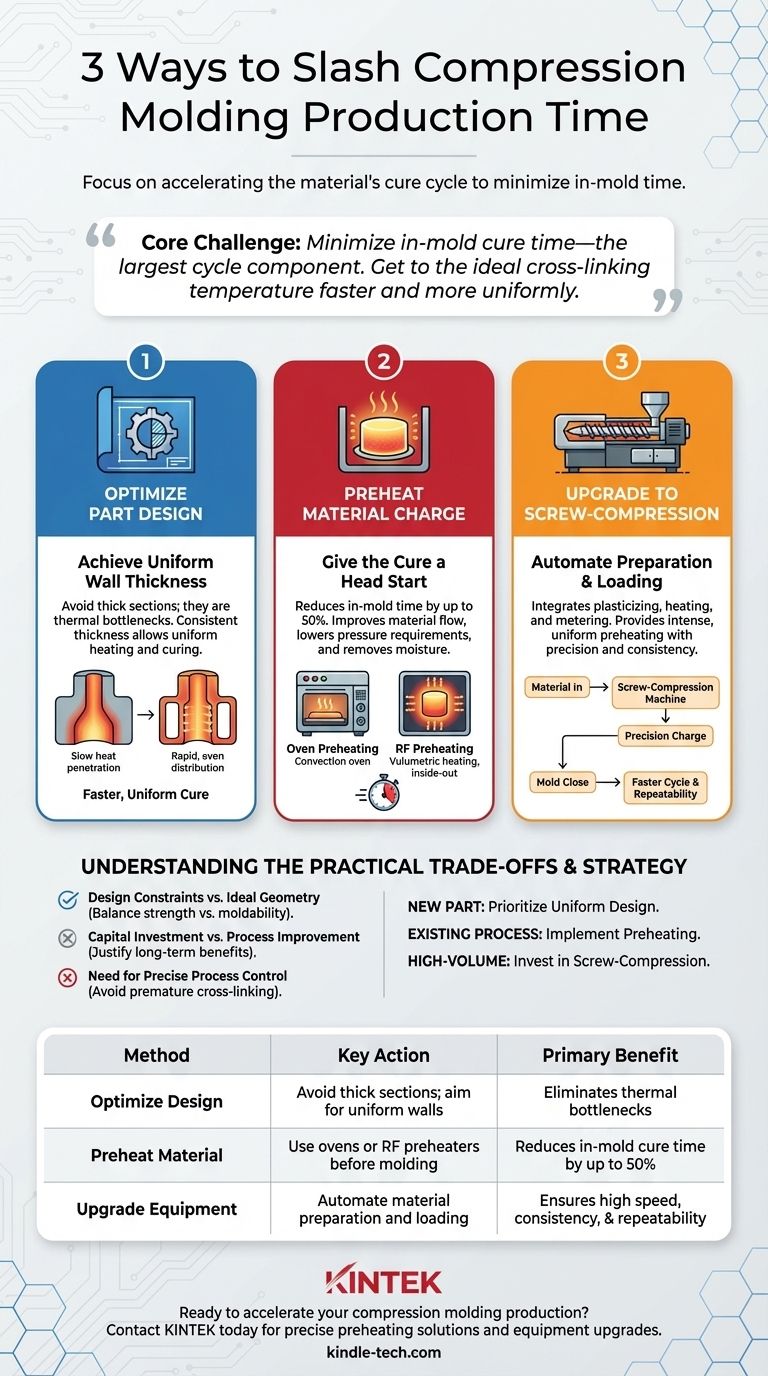

Чтобы сократить время производства при компрессионном формовании, необходимо сосредоточиться на ускорении цикла отверждения материала. Три наиболее эффективных метода — это оптимизация конструкции детали путем избегания толстых сечений, предварительный нагрев порции материала перед тем, как он попадет в форму, и использование современного оборудования с винтовым сжатием для автоматизированной подготовки и загрузки.

Основная проблема при компрессионном формовании заключается в минимизации времени отверждения в форме, которое составляет наибольшую часть любого цикла. Каждая эффективная стратегия экономии времени в конечном итоге сводится к тому, чтобы быстрее и равномернее довести термореактивный материал до его идеальной температуры сшивки.

Оптимизация конструкции детали для более быстрого отверждения

Физическая геометрия детали является наиболее фундаментальным фактором, определяющим скорость ее производства. Поскольку термореактивные пластмассы являются плохими проводниками тепла, теплопередача — это медленный процесс.

Проблема толстых сечений

Толстые сечения действуют как тепловое узкое место. Внешняя часть детали нагревается и начинает отверждаться, но теплу требуется значительно больше времени, чтобы проникнуть в ядро толстой области.

Весь цикл зависит от самой медленно отверждающейся части компонента. Вы не можете открыть форму до тех пор, пока самая толстая часть не отвердеет полностью, что приводит к потере времени, пока остальная часть детали ждет.

Принцип равномерной толщины стенки

Идеальная конструкция детали для компрессионного формования предполагает поддержание постоянной толщины стенки по всей поверхности. Это позволяет всей детали нагреваться и отверждаться с одинаковой скоростью.

Когда толстые сечения неизбежны, методы проектирования, такие как «выдалбливание» области, могут удалить ненужный материал, создавая более равномерное поперечное сечение без ущерба для структурной целостности.

Ускорение цикла с помощью предварительного нагрева материала

Нагрев материала до того, как он попадет в горячую форму, является одним из самых прямых способов сократить производственный цикл. По сути, вы даете процессу отверждения фору.

Как предварительный нагрев сокращает время в форме

Предварительно нагретая порция материала требует меньше времени и энергии от формы для достижения конечной температуры отверждения. Это может сократить время отверждения в форме на 50% и более.

Предварительный нагрев также улучшает текучесть материала, снижает необходимое давление формования и помогает удалить остаточную влагу, что может предотвратить дефекты поверхности.

Распространенные методы предварительного нагрева

Наиболее распространенные методы включают размещение порции материала в конвекционной печи или использование высокочастотного (ВЧ) подогревателя.

ВЧ-предварительный нагрев особенно эффективен, поскольку он нагревает материал объемно (изнутри наружу), обеспечивая очень равномерную температуру по всей порции.

Модернизация оборудования для автоматизированной эффективности

Современные машины интегрируют подготовку материала непосредственно в процесс формования, устраняя ручные операции и создавая более стабильный и быстрый цикл.

Роль оборудования с винтовым сжатием

Машины для компрессионного формования с винтовым приводом (или винтовой экструзии) используют возвратно-поступательный винт, аналогичный прессу для литья под давлением. Этот винт автоматически пластифицирует, нагревает и дозирует точное количество необходимого материала.

Действие сдвига винта обеспечивает интенсивный, равномерный нагрев материала перед его подачей в форму. Это эффективно автоматизирует процесс предварительного нагрева с высокой степенью точности.

Влияние на обращение с материалом и его однородность

Автоматизация процесса подготовки и дозирования материала устраняет изменчивость ручной загрузки. Это приводит к более воспроизводимому процессу, сокращению потерь материала и стабильно более короткому времени цикла.

Понимание практических компромиссов

Хотя эти методы эффективны, они сопряжены с практическими соображениями, которые необходимо сопоставить с вашими конкретными эксплуатационными целями.

Ограничения конструкции против идеальной геометрии

Цель конструктора — добиться равномерной толщины стенки, но функциональные требования детали могут потребовать толстого сечения для прочности или сборки. Это требует компромисса между идеальной формуемостью и эксплуатационными характеристиками конечного продукта.

Капиталовложения против улучшения процесса

Оборудование для предварительного нагрева и, в частности, новое оборудование с винтовым сжатием требуют значительных капиталовложений. Это должно быть оправдано ожидаемым увеличением пропускной способности и снижением стоимости детали в долгосрочной перспективе.

Необходимость точного контроля процесса

Предварительный нагрев не лишен риска. Перегрев материала может преждевременно инициировать реакцию сшивки, заставляя материал схватываться до закрытия формы. Для эффективности это требует точного контроля температуры и времени.

Как применить это к вашим производственным целям

Ваша стратегия сокращения времени цикла зависит от ваших ресурсов и этапа жизненного цикла продукта.

- Если ваш основной фокус — разработка новой детали: В первую очередь обеспечьте равномерную толщину стенки и с самого начала удаляйте любые неизбежные толстые сечения.

- Если ваш основной фокус — улучшение существующего процесса с минимальными инвестициями: Внедрите контролируемый этап предварительного нагрева для вашей порции материала.

- Если ваш основной фокус — максимизация долгосрочного, крупносерийного производства: Инвестируйте в оборудование с винтовым сжатием для автоматизации процесса с максимально возможной скоростью и стабильностью.

В конечном счете, овладение эффективностью компрессионного формования достигается за счет целенаправленного и точного контроля теплопередачи.

Сводная таблица:

| Метод | Ключевое действие | Основное преимущество |

|---|---|---|

| Оптимизация конструкции детали | Избегайте толстых сечений; стремитесь к равномерной толщине стенки | Устраняет тепловые узкие места для равномерного отверждения |

| Предварительный нагрев порции материала | Используйте печи или ВЧ-подогреватели перед формованием | Сокращает время отверждения в форме до 50% |

| Переход на винтовое сжатие | Автоматизация подготовки и загрузки материала | Обеспечивает высокую скорость, стабильность и повторяемость |

Готовы ускорить производство методом компрессионного формования?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, которые помогают оптимизировать ваши процессы. Независимо от того, нужны ли вам точные решения для предварительного нагрева или вы рассматриваете возможность перехода на современное оборудование с винтовым сжатием, наши эксперты могут помочь вам определить правильную стратегию для максимального увеличения пропускной способности и стабильности.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем помочь вам достичь более короткого времени цикла и снижения стоимости деталей.

Визуальное руководство

Связанные товары

- Вулканизатор резины Вулканизационная машина Плиточный вулканизатор для лаборатории

- Малый термопластавтомат для лабораторного использования

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Как приготовить резиновый компаунд? Освойте последовательность, чтобы предотвратить преждевременное загустевание и обеспечить качество

- Какие ингредиенты используются при компаундировании каучука? Руководство по основным компонентам рецептуры

- Что дает вулканизация шины? Достижение постоянного, структурного ремонта шины

- Какова цель вулканизационной машины? Превращение резины в высокоэффективные детали

- Как готовятся образцы для рентгенофлуоресцентного анализа? Достижение точных и надежных результатов