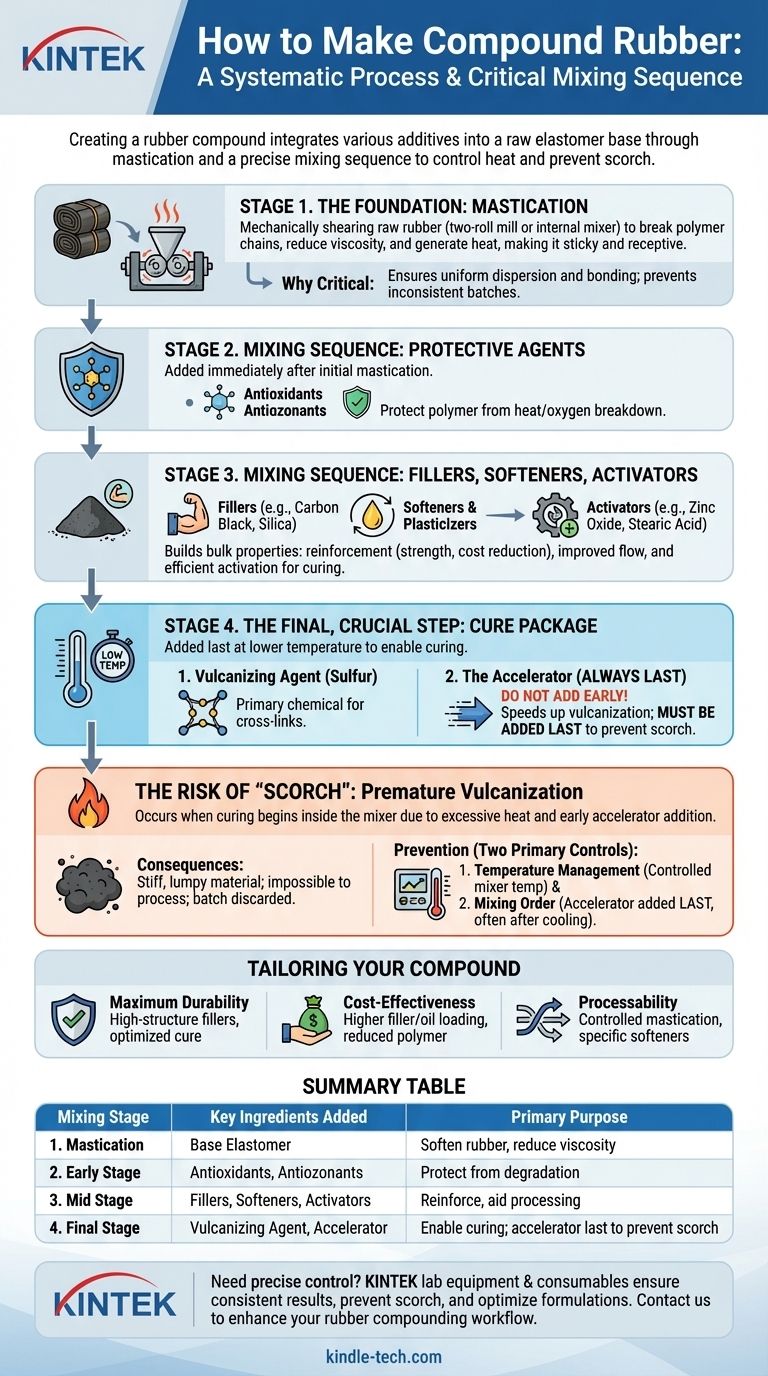

Создание резинового компаунда — это систематический процесс введения различных добавок в сырую эластомерную основу. Это достигается путем механического смешивания резины, процесса, известного как пластикация, с последующим введением ингредиентов в определенной последовательности: сначала защитные агенты, затем наполнители и пластификаторы, и, наконец, химикаты для вулканизации, которые обеспечивают отверждение. Точный порядок имеет решающее значение для достижения желаемых свойств и предотвращения преждевременного затвердевания.

Последовательность смешивания ингредиентов в резине не случайна. Это тщательно управляемый процесс, предназначенный для контроля тепла, обеспечения равномерного диспергирования и, самое главное, предотвращения «скорчинга» — преждевременного отверждения резины, которое делает партию непригодной. Вся стратегия вращается вокруг добавления последним наиболее чувствительного к теплу ингредиента — ускорителя.

Основа: Подготовка базового эластомера

Путь от сырого, жесткого полимера до пригодного для обработки компаунда начинается с чисто механического этапа. Этот начальный этап подготавливает резину к приему добавок, которые будут определять ее конечные характеристики.

Что такое пластикация?

Пластикация — это процесс механического сдвигового воздействия на сырую резину, обычно на двухвалковом каландре или во внутреннем смесителе. Представьте, что вы месите очень крутое тесто. Это действие разрушает длинные полимерные цепи, снижая вязкость и внутреннее сопротивление резины.

Процесс генерирует значительное количество тепла, которое смягчает резину и делает ее липкой и восприимчивой к другим ингредиентам. Без этого этапа равномерное смешивание порошков и масел было бы практически невозможным.

Почему пластикация критически важна

Правильная пластикация — это основа хорошего компаундирования. Она гарантирует, что базовая резина находится в оптимальном состоянии для физического связывания с наполнителями и химической реакции с системой вулканизации. Недостаточно смешанная партия будет неоднородной, в то время как чрезмерно смешанная может пострадать от деградации полимера.

Критическая последовательность смешивания: Почему порядок имеет значение

После пластикации резины добавки вводятся в многостадийном процессе. Порядок определяется функцией каждого ингредиента и его чувствительностью к теплу.

Этап 1: Защитные агенты

Сразу после начальной пластикации смешиваются антиоксиданты и противоозонители. Эти химикаты добавляются на ранней стадии для защиты полимера резины от разрушения из-за высокой температуры и воздействия кислорода в течение остального цикла смешивания и в процессе эксплуатации.

Этап 2: Наполнители, пластификаторы и активаторы

На этом этапе формируется основная часть свойств компаунда.

- Наполнители, такие как технический углерод или кремнезем, добавляются для армирования резины, повышения ее прочности, сопротивления разрыву и твердости. Они также служат для снижения общей стоимости.

- Смягчители и пластификаторы, которыми обычно являются масла, добавляются для улучшения текучести, снижения жесткости компаунда и облегчения обработки.

- Активаторы, такие как оксид цинка и стеариновая кислота, также добавляются сюда. Они работают для «активации» процесса вулканизации позже, делая его намного более эффективным.

Финальный, решающий этап: Пакет вулканизующих агентов

Это самый чувствительный этап смешивания, который часто проводится при более низкой температуре. Пакет вулканизующих агентов позволяет резине трансформироваться из мягкого, пластикоподобного материала в прочный, эластичный.

Он состоит из двух ключевых компонентов:

- Вулканизующий агент: Обычно сера, это основной химикат, который будет образовывать поперечные сшивки между полимерными цепями. Ее можно добавлять вместе с наполнителями, так как сама по себе она не очень реактивна.

- Ускоритель: Этот химикат всегда добавляется последним. Его задача — ускорить реакцию вулканизации, позволяя отверждению происходить при более низких температурах и за более короткое время.

Понимание компромиссов: Риск «Скорчинга»

Вся последовательность смешивания разработана для снижения одного основного риска: скорчинга (преждевременного загустения). Понимание этой концепции является основой компаундирования резины.

Что такое скорчинг?

Скорчинг — это отраслевой термин для преждевременной вулканизации. Он возникает, когда резина начинает отверждаться (сшиваться) внутри смесителя из-за чрезмерного тепла и времени.

Это происходит, если ускоритель добавляется слишком рано в процессе, когда температуры смешивания находятся на самом высоком уровне. Сочетание тепла и ускорителя инициирует реакцию отверждения до того, как компаунд можно будет придать желаемую форму.

Последствия скорчинга

Партия забракованной из-за скорчинга резины — это дорогостоящий провал. Материал становится жестким, комковатым и теряет свою пластичность, что делает невозможным дальнейшую обработку. Его нельзя вальцевать, экструдировать или формовать, и вся партия должна быть утилизирована.

Как этого избежать

Предотвращение скорчинга достигается за счет двух основных мер контроля:

- Управление температурой: Тщательный контроль температуры смесителя на протяжении всего цикла.

- Порядок смешивания: Резервирование ускорителя для самого последнего шага, часто после того, как партия немного остынет, чтобы гарантировать, что он не подвергается воздействию пиковых температур смешивания.

Принятие правильного решения для вашего компаунда

Конкретный рецепт и процесс, которые вы используете, будут полностью зависеть от предполагаемого применения конечного продукта. Понимая роль каждого ингредиента, вы можете настроить компаунд для удовлетворения ваших потребностей в производительности и обработке.

- Если ваш основной акцент — максимальная долговечность: Вы будете отдавать предпочтение высокоструктурированным армирующим наполнителям, таким как технический углерод, и точно оптимизированному пакету вулканизующих агентов.

- Если ваш основной акцент — экономическая эффективность: Вы можете использовать более высокие концентрации менее дорогих наполнителей-расширителей и технологических масел, чтобы уменьшить долю сырого полимера.

- Если ваш основной акцент — технологичность: Вы будете тщательно контролировать этап пластикации и использовать специальные смягчители, чтобы гарантировать легкую текучесть компаунда при формовании или экструзии.

Освоение процесса компаундирования — это контроль переменных для достижения предсказуемого результата, превращение сырого полимера в высокоэффективный инженерный материал.

Сводная таблица:

| Этап смешивания | Добавляемые ключевые ингредиенты | Основное назначение |

|---|---|---|

| 1. Пластикация | Базовый эластомер | Смягчение резины, снижение вязкости для смешивания |

| 2. Ранняя стадия | Антиоксиданты, противоозонители | Защита резины от деградации из-за тепла/кислорода |

| 3. Средняя стадия | Наполнители (Технический углерод), пластификаторы, активаторы | Армирование резины, помощь в обработке |

| 4. Финальная стадия | Вулканизующий агент (Сера), Ускоритель | Обеспечение отверждения; ускоритель добавляется последним для предотвращения скорчинга |

Нужен точный контроль над процессом компаундирования резины? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, необходимых для разработки и испытаний резины. От смесителей до испытательных установок — наши решения помогают вам добиться стабильных результатов, предотвратить дорогостоящие сбои партий, такие как скорчинг, и оптимизировать ваши рецептуры. Позвольте нашим экспертам поддержать специфические потребности вашей лаборатории — свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш рабочий процесс компаундирования резины.

Визуальное руководство

Связанные товары

- Вулканизатор резины Вулканизационная машина Плиточный вулканизатор для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Лабораторный гидравлический пресс для перчаточного бокса

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Процесс смешивания резины: освойте этапы для получения превосходного качества компаунда

- Внутренняя структура смесителя: руководство по основным компонентам и работе

- В чем разница между выдувной и экструдированной пленкой? Выберите правильную пленку для ваших упаковочных нужд

- Какое сырье используется для экструзии рукавной пленки? Выбор правильного полиэтилена для вашей пленки

- Что такое процесс двойной экструзии? Раскройте потенциал многокомпонентного производства

- Каковы преимущества двухэкструдерных систем? Откройте для себя печать с использованием нескольких материалов и растворимых поддержек

- В чем разница между однослойной и многослойной пленкой? Выберите правильную упаковку для вашего продукта

- Что такое экструдированные изделия? Узнайте о процессе создания предметов повседневного обихода