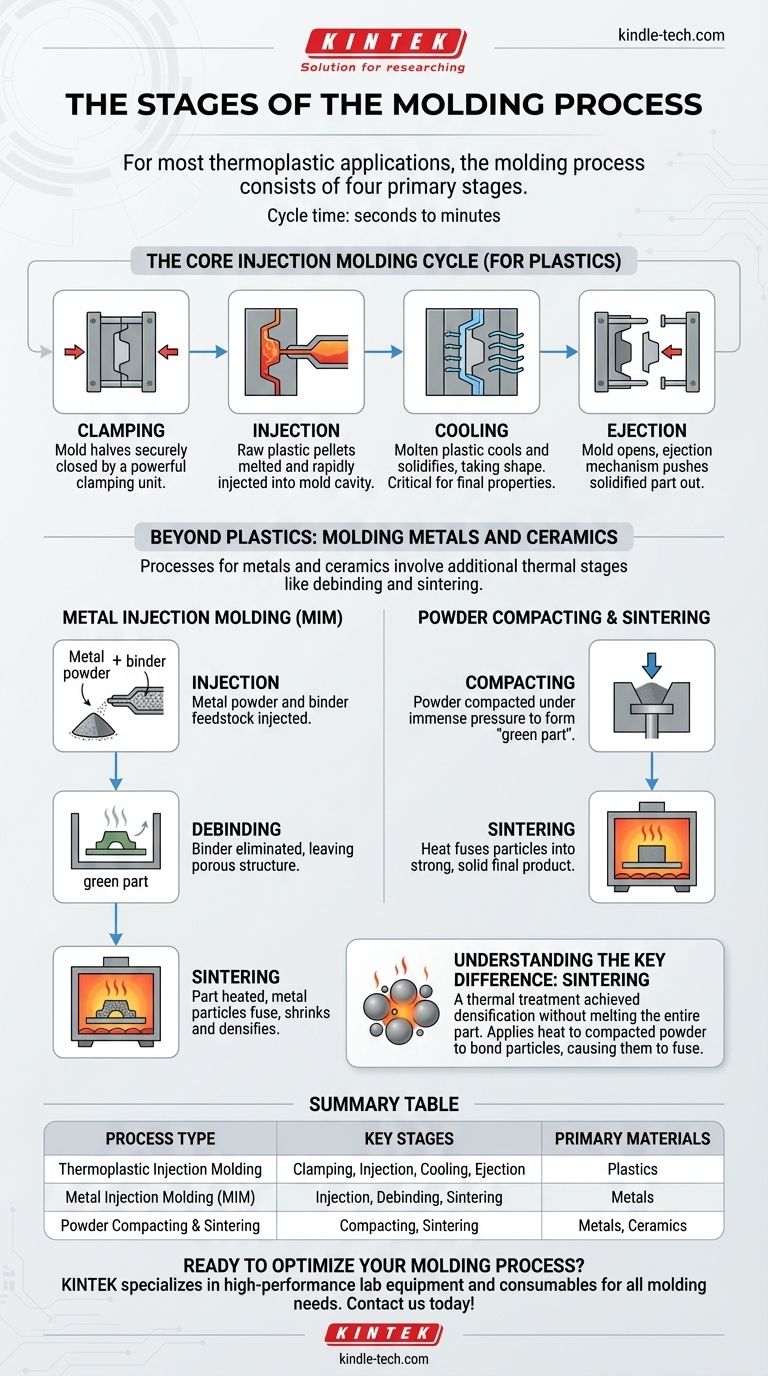

Для большинства применений термопластов процесс формования состоит из четырех основных этапов: зажим, впрыск, охлаждение и извлечение. Весь этот цикл является высокоавтоматизированным и может быть завершен за время от нескольких секунд до пары минут, в зависимости от сложности и размера детали.

Термин «процесс формования» зависит от контекста. В то время как классический четырехэтапный цикл применим к пластмассам, процессы для металлов и керамики включают дополнительные, отдельные этапы, такие как удаление связующего и спекание, для достижения их окончательной твердой формы.

Основной цикл литья под давлением (для пластмасс)

Стандартом для крупносерийного производства пластиковых деталей является четырехэтапный цикл, который эффективно преобразует сырые полимерные гранулы в готовую продукцию. Каждый этап имеет решающее значение для обеспечения соответствия конечной детали требуемым спецификациям.

Этап 1: Зажим

Прежде чем материал будет впрыснут, две половины формы должны быть надежно закрыты. Мощный зажимной узел сжимает половины формы вместе с достаточной силой, чтобы удерживать их герметичными от давления впрыскиваемого расплавленного пластика.

Этап 2: Впрыск

Сырые пластиковые гранулы расплавляются, а затем быстро впрыскиваются в закрытую полость формы. Давление и скорость точно контролируются, чтобы гарантировать полное заполнение полости до того, как материал начнет затвердевать.

Этап 3: Охлаждение

После заполнения полости формы расплавленный пластик начинает остывать и затвердевать, принимая форму пресс-формы. Время охлаждения является критической частью цикла, поскольку оно определяет конечные свойства и размерную стабильность детали.

Этап 4: Извлечение

После того как деталь достаточно остыла, форма открывается. Выталкивающий механизм, обычно использующий штифты или плиты, выталкивает затвердевшую деталь из полости формы, завершая цикл и подготавливая форму к следующему впрыску.

Помимо пластмасс: формование металлов и керамики

При работе с металлами или керамикой процесс коренным образом меняется. Хотя он может начинаться с этапа впрыска, он требует последующих термических процессов для создания плотной, твердой детали из порошкообразного сырья.

Процесс: Литье металлопорошков (LMP)

Литье металлопорошков (LMP) — это многоступенчатый процесс создания сложных металлических деталей.

Сначала мелкий металлический порошок смешивается с полимерным связующим для получения сырьевого материала. Эта смесь затем впрыскивается в форму, подобно пластику. Полученная «зеленая заготовка» затем перемещается в печь, где удаляется связующее (удаление связующего), оставляя пористую металлическую структуру.

Наконец, эта пористая деталь нагревается до высокой температуры в процессе, называемом спеканием. Частицы металла сплавляются вместе, заставляя деталь сжиматься и уплотняться до своего окончательного твердого состояния.

Процесс: Прессование порошка и спекание

Для многих керамических или металлических деталей процесс начинается без этапа литья расплава.

Исходное сырье, обычно порошок, сначала подготавливается, иногда смешивается со связующим для образования суспензии. Затем этот материал прессуется под огромным давлением в матрице или форме для получения «зеленой заготовки».

Эта спрессованная заготовка затем нагревается в контролируемой печи или обжиговой печи на этапе спекания. Нагрев сплавляет отдельные частицы вместе, создавая прочный, целостный и твердый конечный продукт.

Понимание ключевого различия: спекание

Спекание — это критический этап, который отличает формование металлов и керамики от формования пластмасс. Это термическая обработка, которая обеспечивает уплотнение без полного расплавления детали.

Что такое спекание?

Спекание — это процесс приложения тепла к спрессованному порошку для соединения его частиц. Температура поддерживается ниже полной температуры плавления материала.

В ходе этого процесса атомы диффундируют через границы частиц, заставляя их сплавляться и создавать единый твердый кусок. Это приводит к усадке детали по мере устранения пустот между частицами.

Почему это необходимо?

Металлы и керамика имеют чрезвычайно высокие температуры плавления, что затрудняет и требует больших энергозатрат их обработку в полностью расплавленном состоянии, как пластмассы.

Спекание позволяет создавать плотные, прочные детали из этих материалов при более низких температурах. Это практичный и эффективный способ изготовления сложных форм, которые было бы трудно лить или обрабатывать иным образом.

Выбор правильного варианта для вашего материала

Выбор материала определяет конкретные этапы, которые потребуются в вашем процессе формования.

- Если ваш основной фокус — работа с термопластами: Процесс представляет собой стандартный четырехэтапный цикл: зажим, впрыск, охлаждение и извлечение.

- Если ваш основной фокус — создание сложных металлических деталей: Вы будете использовать литье металлопорошков (LMP), которое включает впрыск со связующим, за которым следуют удаление связующего и спекание.

- Если ваш основной фокус — начало работы с металлическим или керамическим порошком: Ваш процесс будет включать прессование порошка в форму, а затем спекание для создания окончательной твердой детали.

Понимание этих различных путей является ключом к успешному преобразованию сырья в готовую деталь.

Сводная таблица:

| Тип процесса | Ключевые этапы | Основные материалы |

|---|---|---|

| Литье термопластов под давлением | Зажим, Впрыск, Охлаждение, Извлечение | Пластмассы |

| Литье металлопорошков (LMP) | Впрыск, Удаление связующего, Спекание | Металлы |

| Прессование порошка и спекание | Прессование, Спекание | Металлы, Керамика |

Готовы оптимизировать свой процесс формования? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для всех ваших потребностей в формовании. Независимо от того, работаете ли вы с пластмассами, металлами или керамикой, наши решения обеспечивают точность, эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Лабораторная пресс-форма для инфракрасного излучения

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Какую роль играют формы при формировании рутениевых листов? Освоение высокоплотного производства рутения

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Почему необходимо использовать высокоточные термостатируемые печи? Обеспечение целостности натуральных волокон.

- Какие существуют типы прессов? Выберите подходящую технологию нагрева для вашего применения

- Есть ли в гидравлическом прессе тепло? Как нагретые плиты открывают возможности для передового формования и отверждения