Основная проблема спекания диоксида циркония заключается в значительном и потенциально непредсказуемом объемном усадочном процессе. Этот процесс, необходимый для повышения плотности и прочности материала, может привести к геометрическим погрешностям в конечной реставрации, вызывая проблемы с посадкой, функцией и долговечностью, если его точно не контролировать.

Спекание — это необходимый этап, который превращает слабую, пористую структуру диоксида циркония в прочную, плотную керамику. Однако сам механизм, который обеспечивает эту прочность — слияние частиц и уплотнение — также является основным источником самой большой проблемы: контроля значительной усадки для обеспечения точности размеров конечного продукта.

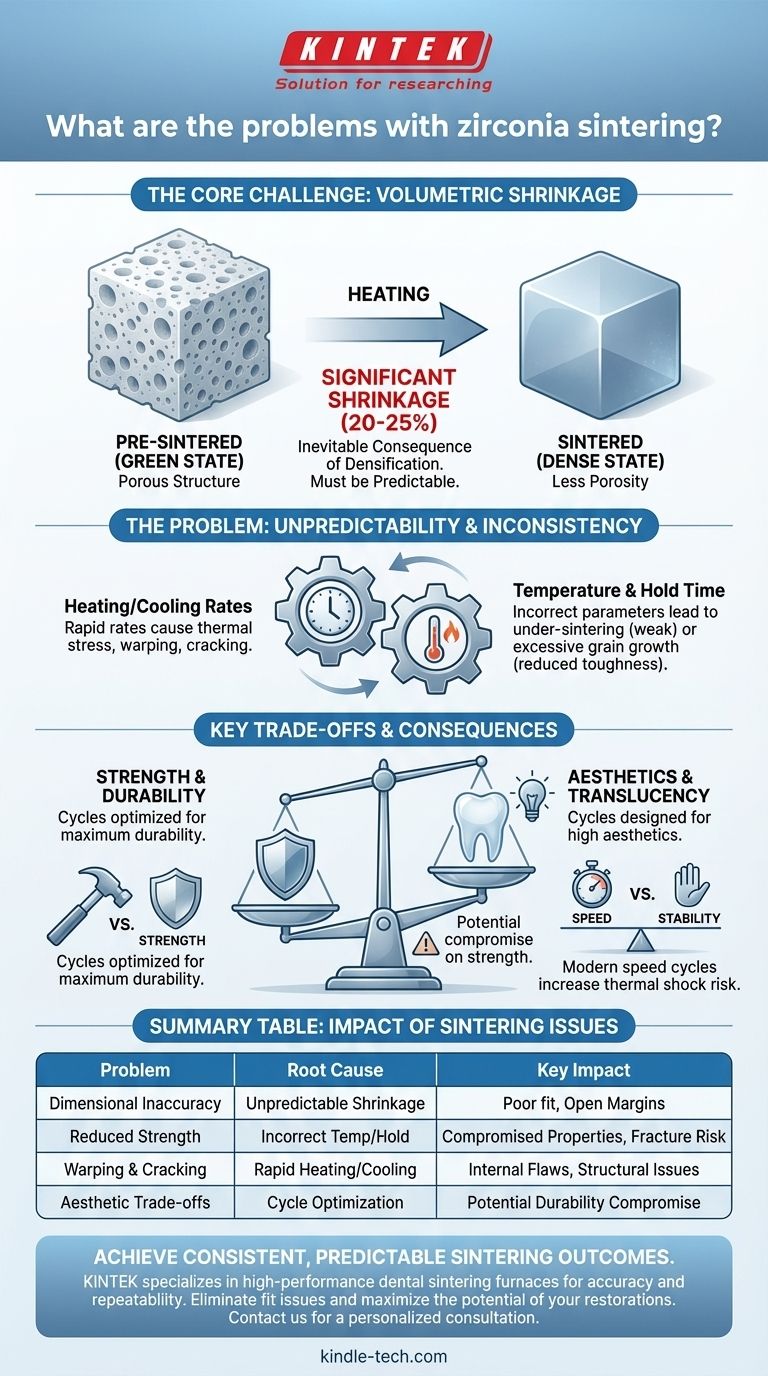

Основная задача: управление объемной усадкой

Спекание происходит путем нагрева диоксида циркония в «зеленом состоянии» (фрезерованного, неспеченного) до высокой температуры, ниже температуры плавления. Это заставляет отдельные частицы диоксида циркония сливаться друг с другом, устраняя пустоты (пористость) между ними и резко увеличивая плотность и прочность материала.

Неизбежное следствие уплотнения

Это уменьшение пористости напрямую приводит к уменьшению объема. Диоксид циркония может дать усадку на 20-25% во время правильно выполненного цикла спекания. Это не дефект материала, а фундаментальный аспект его обработки.

Проблема заключается в том, что эта усадка должна быть идеально однородной и предсказуемой. Программное обеспечение для проектирования и процесс фрезерования должны точно учитывать это изменение, увеличивая размер предварительно спеченной реставрации на точную величину, на которую она должна дать усадку.

Когда усадка становится проблемой

Проблемы возникают, когда фактическая усадка отклоняется от прогнозируемой величины. Даже небольшое отклонение может привести к тому, что реставрация не будет соответствовать подготовке зуба пациента, что приведет к открытым краям, плохой посадке и, в конечном итоге, к клиническому провалу. Эта изменчивость является корнем большинства проблем, связанных со спеканием.

Разбор сложностей цикла спекания

Многие неудачи связаны с несоответствиями или ошибками в самом цикле спекания. Параметры процесса нагрева и охлаждения имеют решающее значение для достижения желаемого результата.

Влияние температуры и времени выдержки

Конечная температура и продолжительность ее выдержки напрямую влияют на конечную плотность и размер зерна диоксида циркония. Спекание при слишком низкой температуре или в течение слишком короткого времени может привести к недостаточно спеченному изделию с остаточной пористостью, что ухудшает его механическую прочность.

И наоборот, чрезмерно высокие температуры могут привести к чрезмерному росту зерен, что парадоксальным образом может снизить прочность материала и его устойчивость к разрушению.

Опасность скоростей нагрева и охлаждения

Скорость, с которой печь нагревается и остывает, не менее важна. Слишком быстрый подъем температуры может создать термические градиенты внутри материала, вызывая внутренние напряжения, которые могут привести к деформации или даже микроскопическим трещинам, нарушающим целостность конечного продукта.

Понимание ключевых компромиссов

Оптимизация цикла спекания часто представляет собой балансирование конкурирующих свойств. Понимание этих компромиссов имеет решающее значение для устранения неполадок и достижения стабильных результатов.

Прочность против эстетики

Различные температуры спекания могут влиять на конечную полупрозрачность диоксида циркония. Часто циклы, разработанные для повышения полупрозрачности и улучшения эстетики, могут приводить к несколько более низкой прочности на изгиб по сравнению с циклами, оптимизированными исключительно для максимальной долговечности. Выбор зависит от клинических требований реставрации.

Скорость против стабильности

Современные циклы «скоростного спекания» обеспечивают значительную экономию времени, что является большим преимуществом для клинического рабочего процесса. Однако эти ускоренные циклы используют гораздо более высокие скорости нагрева и охлаждения, что увеличивает риск термического шока и внутреннего напряжения, требуя для успеха высокоточную и хорошо обслуживаемую печь.

Достижение предсказуемых результатов спекания

Ваш подход к спеканию должен определяться вашей основной клинической или производственной целью. Последовательность достигается путем тщательного контроля переменных процесса.

- Если ваш основной фокус — предсказуемая посадка: Регулярно калибруйте печь и используйте диоксид циркония от авторитетного производителя с постоянным, хорошо задокументированным коэффициентом усадки.

- Если ваш основной фокус — максимальная прочность: Строго придерживайтесь рекомендованного производителем цикла для традиционного спекания, избегая сокращений времени выдержки или периодов охлаждения.

- Если ваш основной фокус — высокая эстетика: Используйте материал из диоксида циркония и соответствующий цикл спекания, специально разработанный для высокой полупрозрачности, принимая потенциальный компромисс в абсолютной прочности.

В конечном счете, овладение спеканием диоксида циркония требует рассматривать его не как простой этап нагрева, а как точный процесс термической инженерии, критически важный для успеха конечной реставрации.

Сводная таблица:

| Проблема | Первопричина | Ключевое воздействие |

|---|---|---|

| Геометрическая погрешность | Непредсказуемая или неравномерная объемная усадка (20-25%) | Плохая посадка, открытые края, клинический провал |

| Снижение прочности | Неправильная температура/время выдержки (недоспекание или чрезмерный рост зерен) | Нарушение механических свойств, риск разрушения |

| Деформация и трещины | Быстрые скорости нагрева/охлаждения, вызывающие термическое напряжение | Внутренние дефекты, проблемы с структурной целостностью |

| Эстетические компромиссы | Оптимизация цикла для полупрозрачности против прочности | Потенциальный компромисс в долговечности ради эстетики |

Добивайтесь стабильных, предсказуемых результатов спекания для вашей зуботехнической лаборатории. Проблемы объемной усадки, контроля температуры и оптимизации цикла требуют точного и надежного оборудования. KINTEK специализируется на высокопроизводительных печах для спекания в стоматологии, разработанных для точности и повторяемости. Позвольте нашим экспертам помочь вам выбрать подходящую печь, чтобы устранить проблемы с посадкой и максимизировать прочность и эстетику ваших циркониевых реставраций.

Свяжитесь с нами сегодня для получения персональной консультации, чтобы обсудить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций