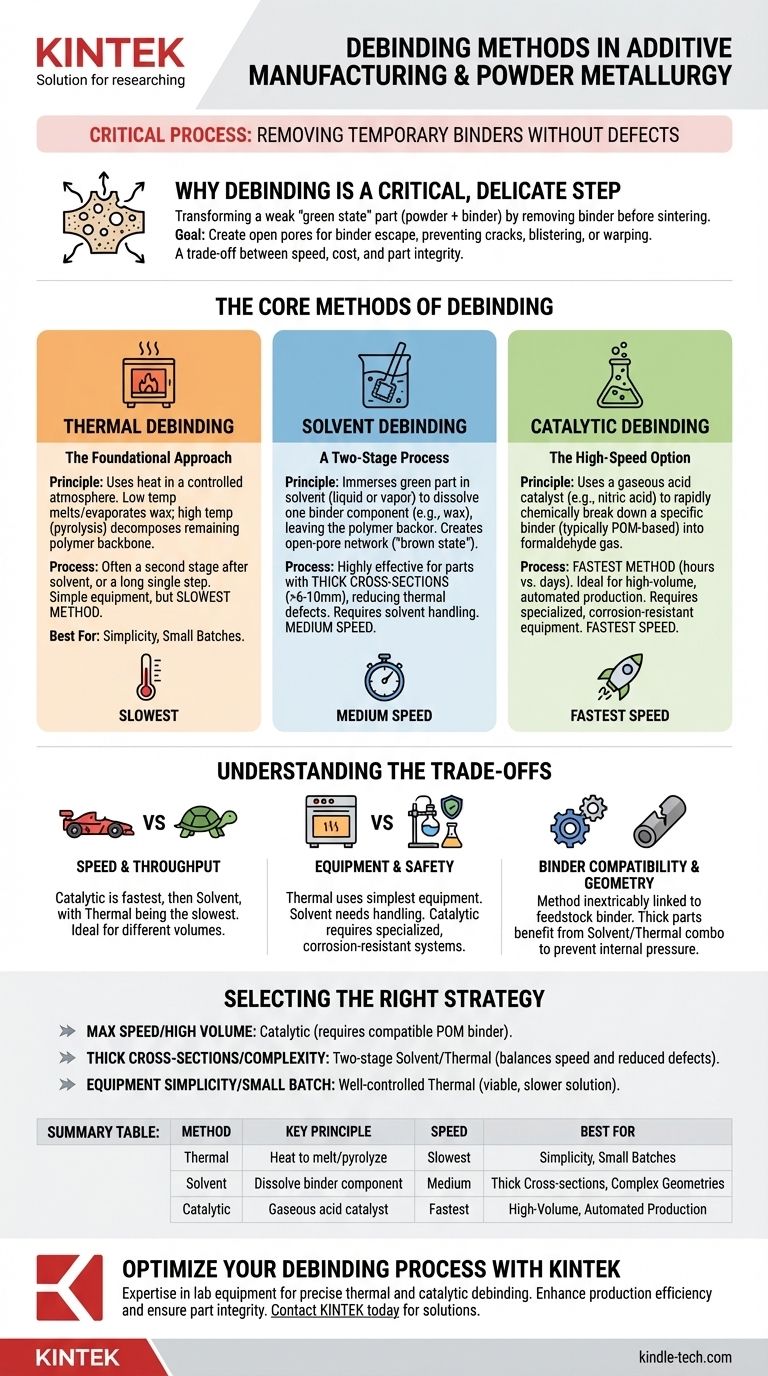

В аддитивном производстве и порошковой металлургии основными методами удаления связующего являются термическое, жидкостное (растворительное) и каталитическое удаление. Каждый метод предназначен для удаления временного «связующего» материала, который удерживает вместе частицы металла или керамики, но они работают на разных химических и физических принципах, предлагая различные преимущества в скорости, стоимости и применимости.

Основная проблема удаления связующего заключается не просто в его удалении, а в том, чтобы сделать это без возникновения напряжений, трещин или деформации хрупкой детали. Ваш выбор метода — это критический компромисс между скоростью производства, стоимостью оборудования и конечной целостностью вашей детали.

Почему удаление связующего является критически важным и деликатным этапом

После первоначального формования, например, при литье под давлением металлов (MIM) или струйной печати связующим, деталь находится в так называемом «зеленом состоянии». Она состоит из мелких частиц порошка, удерживаемых формой полимерной системой связующего.

Эта зеленая деталь слаба и не обладает конечными свойствами материала. Удаление связующего — это промежуточный этап перед спеканием (когда порошок нагревается для сплавления в плотное твердое тело).

Цель состоит в том, чтобы создать сеть открытых пор по всей детали, позволяя оставшемуся связующему выйти, не создавая внутреннего давления. При неправильном выполнении деталь может треснуть, вздуться или покоробиться, что сделает ее непригодной для использования.

Основные методы удаления связующего

Каждый метод нацелен на разные компоненты в системе связующего, которая часто представляет собой тщательно спроектированную смесь восков и полимеров.

Термическое удаление связующего: основополагающий подход

Термическое удаление связующего — самый простой метод, основанный исключительно на нагреве для удаления связующего. Процесс происходит в печи с точно контролируемой атмосферой.

Деталь медленно нагревается в несколько этапов. При более низких температурах воски и полимеры с низкой молекулярной массой плавятся и испаряются. При более высоких температурах оставшийся полимерный каркас удаляется путем пиролиза, или термического разложения.

Этот метод часто является вторым этапом в двухэтапном процессе (например, после жидкостного удаления связующего), но также может выполняться как единый, хотя и очень длительный, этап.

Жидкостное (растворительное) удаление связующего: двухэтапный процесс

Жидкостное удаление связующего удаляет значительную часть связующего путем погружения зеленой детали в жидкий растворитель или растворитель в виде пара. Этот растворитель выбирается таким образом, чтобы растворить один основной компонент системы связующего (часто воск), оставляя другой (полимерный «каркас») нетронутым.

Этот процесс вымывает растворимое связующее, создавая сеть открытых пор по всей детали. Деталь, теперь находящаяся в «коричневом состоянии», становится более прочной и готовой к окончательному термическому удалению связующего и спеканию.

Поскольку он создает пути для выхода, этот метод очень эффективен для деталей с большими сечениями, так как снижает риск дефектов на заключительном термическом этапе.

Каталитическое удаление связующего: высокоскоростной вариант

Каталитическое удаление связующего — это химический процесс, в котором используется газообразный кислотный катализатор, обычно азотная кислота, для быстрого расщепления основного связующего.

Этот метод требует определенной системы связующего, чаще всего на основе полиоксиметилена (ПОМ), также известного как полиацеталь. Катализатор инициирует химическую реакцию, которая быстро деполимеризует ПОМ в формальдегид, который затем выводится из печи.

Это самый быстрый из трех методов, сокращающий время удаления связующего с многих часов или дней до всего нескольких часов.

Понимание компромиссов

Выбор метода удаления связующего не случаен; он определяется материалом исходного сырья и приоритетами производства.

Скорость и пропускная способность

Каталитическое удаление связующего, безусловно, самое быстрое, что делает его идеальным для крупносерийного автоматизированного производства. Жидкостное удаление связующего значительно быстрее чисто термического процесса, но медленнее каталитического. Чисто термическое удаление связующего — самый медленный метод.

Оборудование и безопасность

Термическое удаление связующего использует самое простое оборудование — печь с контролем атмосферы. Жидкостное удаление связующего требует оборудования для работы и часто регенерации химических растворителей. Каталитическое удаление связующего требует самого специализированного оборудования, включая коррозионностойкие печи и системы для безопасной работы с газообразными кислотами.

Совместимость системы связующего

Метод удаления связующего неразрывно связан со связующим, используемым в исходном материале. Вы не можете использовать каталитический процесс на связующем, которое для него не предназначено. Выбор часто делается при выборе сырья для процесса.

Геометрия и целостность детали

Для деталей с очень толстыми сечениями (>6-10 мм) часто предпочтительнее двухэтапный жидкостный/термический процесс. Начальный жидкостный этап эффективно создает пути выхода для газов, предотвращая накопление внутреннего давления, которое может вызвать трещины при термическом удалении.

Выбор правильной стратегии удаления связующего

Ваше решение должно основываться на четком понимании ваших эксплуатационных приоритетов и физических ограничений ваших деталей.

- Если ваш главный приоритет — максимальная скорость и крупносерийное производство: Каталитическое удаление связующего является отраслевым стандартом, при условии, что вы используете совместимое сырье на основе ПОМ.

- Если вы работаете с толстыми сечениями или сложной геометрией: Двухэтапный жидкостный/термический процесс предлагает надежный баланс скорости и снижения риска дефектов детали.

- Если ваш главный приоритет — простота оборудования или мелкосерийное производство: Хорошо контролируемый процесс термического удаления связующего является жизнеспособным и эффективным, хотя и более медленным, решением.

В конечном счете, оптимальный метод удаления связующего согласовывает характеристики вашей детали и производственные цели с фундаментальной химией удаления связующего.

Сводная таблица:

| Метод | Основной принцип | Скорость | Лучше всего подходит для |

|---|---|---|---|

| Термическое удаление связующего | Нагрев для плавления/испарения/пиролиза связующего | Самый медленный | Простота, небольшие партии |

| Жидкостное удаление связующего | Растворение компонента связующего в жидкости/паре | Средняя | Толстые сечения, сложная геометрия |

| Каталитическое удаление связующего | Газообразный кислотный катализатор разрушает связующее | Самый быстрый | Крупносерийное, автоматизированное производство |

Оптимизируйте процесс удаления связующего с KINTEK

Выбор правильного метода удаления связующего имеет решающее значение для получения высококачественных деталей без дефектов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные печи и системы, необходимые для надежных процессов термического и каталитического удаления связующего.

Наш опыт помогает лабораториям и производителям в области аддитивного производства и порошковой металлургии повысить эффективность производства и обеспечить целостность деталей. Позвольте нам помочь вам выбрать идеальное оборудование для вашей конкретной системы связующего и производственных целей.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши проблемы с удалением связующего и узнать, как наши решения могут привнести точность и надежность в вашу лабораторию!

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы недостатки сухого озоления? Ключевые ограничения для точного элементного анализа

- Какова цель лабораторной печи? Обеспечение точной высокотемпературной обработки

- Что такое процесс термической удаления связующего? Руководство по безопасному удалению связующего для MIM и керамики

- Каково назначение муфельной печи? Достижение чистой высокотемпературной обработки

- Как высокотемпературные печи и керамические тигли влияют на стабильность литий-ионных аккумуляторов? Мастерство точного синтеза