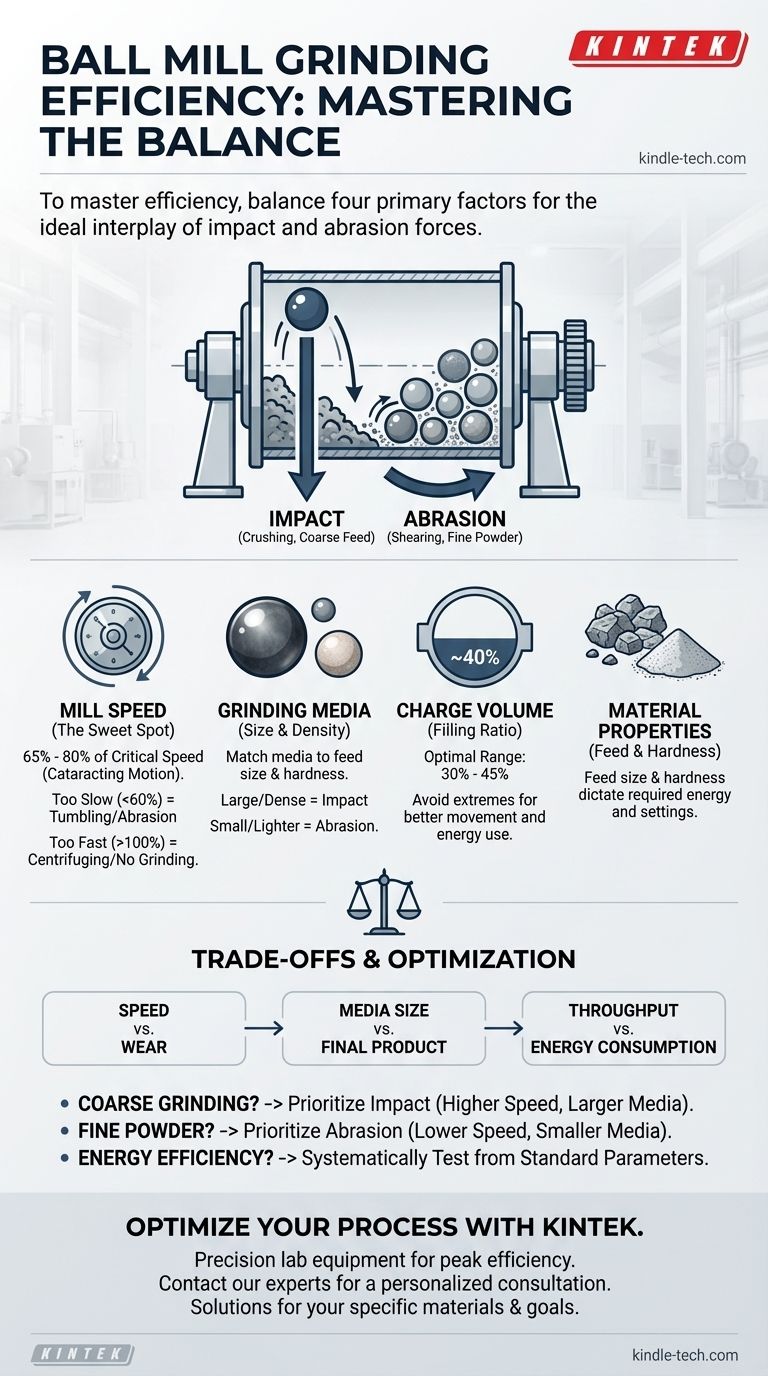

Чтобы освоить эффективность шаровой мельницы, вы должны понимать взаимодействие четырех основных факторов: скорости вращения мельницы, свойств измельчающих тел (их размера и типа), характеристик измельчаемого материала и объема мельницы, занимаемого измельчающими телами, также известного как коэффициент заполнения. Каждая из этих переменных напрямую контролирует силы внутри мельницы, определяя конечный продукт и потребляемую энергию.

Основной принцип оптимизации шаровой мельницы заключается не в максимизации какого-либо одного фактора, а в достижении точного баланса. Цель состоит в том, чтобы создать идеальное сочетание ударных и абразивных сил, необходимых для вашего конкретного материала и желаемого размера частиц.

Механика измельчения: Удар против Абразии

Чтобы контролировать эффективность, вы должны сначала понять два основных действия, происходящих внутри шаровой мельницы. Каждый настраиваемый вами фактор предназначен для влияния на баланс между этими двумя силами.

Роль удара

Удар — это дробящая сила, возникающая в результате падения измельчающих тел с самой высокой точки их вращения. Это высокоэнергетическое столкновение необходимо для разрушения крупных, грубых частиц подаваемого материала на более мелкие куски.

Роль абразии

Абразия — это сдвигающая или трущая сила, возникающая при перекатывании и скольжении тел друг о друга и о материал. Это действие отвечает за измельчение мелких частиц в очень мелкий порошок.

Критические факторы, влияющие на эффективность

Оптимизация вашего процесса требует методичного подхода к настройке ключевых рабочих параметров. Каждый из них имеет различное влияние на баланс между ударом и абразией.

Скорость мельницы (Критический порог скорости)

Скорость вращения мельницы, пожалуй, является наиболее влиятельной переменной. Ее обычно обсуждают по отношению к ее «критической скорости» — теоретической скорости, при которой центробежная сила заставит измельчающие тела прижаться к стенке мельницы.

- Слишком медленно: При очень низких скоростях (ниже 60% от критической) тела просто перекатываются и каскадом падают вниз, что приводит к слабому удару и преимущественно абразивному измельчению. Это неэффективно для разрушения крупного материала.

- Слишком быстро: Когда скорость приближается к критической или превышает ее, тела отбрасываются к футеровке и удерживаются там центробежной силой. Это известно как «центрифугирование», и измельчение практически не происходит.

- Оптимальная зона: Оптимальная эффективность обычно достигается в диапазоне от 65% до 80% критической скорости. В этом диапазоне тела поднимаются достаточно высоко, чтобы создать каскадное движение, максимизируя ударные силы без центрифугирования, что приводит к эффективному сочетанию удара и абразии.

Характеристики измельчающих тел

Измельчающие тела — сами шары — являются инструментами для уменьшения размера. Их размер, форма и плотность имеют решающее значение.

- Размер тел: Размер тел должен быть пропорционален размеру подаваемого материала. Крупные, тяжелые шары необходимы для создания ударной энергии, необходимой для разрушения крупных частиц. Более мелкие шары имеют большую площадь поверхности и лучше подходят для тонкого измельчения за счет абразии.

- Материал и плотность тел: Более плотные тела, такие как кованая сталь, обеспечивают значительно большую ударную энергию, чем более легкие тела, такие как керамика. Выбор зависит от твердости измельчаемого материала и любых проблем с загрязнением.

Объем загрузки мельницы (Коэффициент заполнения)

Это относится к проценту внутреннего объема мельницы, заполненного измельчающими телами в состоянии покоя.

Типичный объем загрузки составляет от 30% до 45%. Низкая загрузка уменьшает количество актов измельчения и неэффективна. Чрезмерно высокая загрузка ограничивает движение тел, гасит ударные силы и расходует энергию на ненужный подъем избыточного веса.

Свойства материала

Природа материала, который вы измельчаете, диктует все остальные сделанные вами выборы.

- Размер подаваемого материала: Частицы подаваемого материала должны быть достаточно малы, чтобы выбранные измельчающие тела могли эффективно захватывать и разрушать их.

- Твердость и прочность: Более твердые материалы требуют больших ударных сил для разрушения, что требует более плотных, крупных тел и скорости, благоприятствующей каскадному движению.

Понимание компромиссов

Стремление к одному показателю производительности часто достигается за счет другого. Признание этих компромиссов является ключом к по-настоящему оптимизированной и экономически эффективной работе.

Скорость против износа

Увеличение скорости мельницы может повысить производительность, но оно также резко ускоряет износ как измельчающих тел, так и футеровки мельницы. Это прямой компромисс между темпами производства и эксплуатационными расходами.

Размер тел против конечного продукта

Использование крупных тел эффективно для разрушения крупного подаваемого материала, но очень неэффективно для получения очень мелких порошков. И наоборот, использование мелких тел для измельчения крупного подаваемого материала приведет к медленным темпам производства и потере энергии. Для балансировки этого часто используется градированная загрузка из нескольких размеров.

Пропускная способность против энергопотребления

Работа мельницы на максимально возможной пропускной способности за счет увеличения скорости подачи часто приводит к менее эффективному измельчению. Это приводит к более высокому потреблению энергии (кВтч) на тонну готового продукта, поскольку материал может проходить слишком быстро, не достигая требуемого размера частиц.

Принятие правильного решения для вашей цели

Ваши рабочие настройки должны быть прямым отражением вашей основной цели. Используйте эти принципы в качестве отправной точки для оптимизации процесса.

- Если ваш основной фокус — грубое измельчение (первичное уменьшение размера): Отдавайте приоритет ударным силам, используя более крупные, более плотные тела и работая мельницей в верхней границе оптимального диапазона скоростей (75-80% от критической), чтобы способствовать каскадированию.

- Если ваш основной фокус — получение мелкого порошка: Отдавайте приоритет абразии, используя более мелкие тела для максимизации контакта с поверхностью и немного более низкую скорость (65-70% от критической), которая способствует каскадированию и перекатыванию.

- Если ваш основной фокус — максимальная энергоэффективность: Начните со стандартных параметров (например, 40% загрузки, 75% скорости) и систематически тестируйте небольшие корректировки, чтобы найти наименьшее потребление энергии, которое по-прежнему обеспечивает требуемый размер частиц и пропускную способность.

В конечном счете, достижение пиковой эффективности шаровой мельницы — это процесс балансировки этих взаимосвязанных переменных для создания идеальной среды измельчения для вашего конкретного применения.

Сводная таблица:

| Фактор | Ключевое влияние на эффективность | Оптимальный диапазон/Соображение |

|---|---|---|

| Скорость мельницы | Балансирует ударные и абразивные силы | 65% - 80% критической скорости |

| Измельчающие тела | Размер и плотность определяют механизм разрушения | Соответствие размера подаваемому материалу; более плотные тела для более твердых материалов |

| Свойства материала | Твердость и размер подаваемого материала определяют требуемую энергию | Более мелкий подаваемый материал для эффективного измельчения |

| Объем загрузки (Коэффициент заполнения) | Влияет на движение тел и энергопотребление | Обычно 30% - 45% объема мельницы |

Оптимизируйте свой процесс измельчения с KINTEK

Испытываете трудности с балансировкой пропускной способности, размера частиц и энергопотребления в вашей лаборатории? KINTEK специализируется на точном лабораторном оборудовании, включая шаровые мельницы и измельчающие тела, чтобы помочь вам достичь максимальной эффективности. Наши эксперты могут помочь вам выбрать правильную конфигурацию для ваших конкретных материалов и целей, экономя ваше время и снижая эксплуатационные расходы.

Свяжитесь с нашей технической командой сегодня для получения индивидуальной консультации и узнайте, как наши решения могут повысить производительность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Малый термопластавтомат для лабораторного использования

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Какие бывают типы мелющих шаров? Руководство по стальным и керамическим мелющим телам для оптимального измельчения

- В чем разница между мокрой и сухой шаровой мельницей? Выберите правильный метод измельчения для вашего материала

- Какова основная функция лабораторной шаровой мельницы в постобработке msHAP? Достижение точного измельчения частиц

- Что делает измельчитель в лаборатории? Достижение однородной подготовки образцов для точного анализа

- Почему для жаропрочности мартенситной стали необходимо равномерное измельчение в нанопорошок? Обеспечение структурной целостности

- Какой материал лучше всего подходит для шаровой мельницы? Выбор подходящей измельчающей среды для вашего применения

- Каковы недостатки коллоидной мельницы? Ключевые ограничения по нагреву, износу и уменьшению размера частиц

- В чем разница между шаровой мельницей и барабанной мельницей? Руководство по типам измельчительного оборудования