В конечном счете, недостатки азотирования проистекают из его специфичности и более медленного времени обработки по сравнению с более универсальным методом науглероживания. В то время как азотирование превосходно создает чрезвычайно твердые, стабильные по размерам поверхности, оно ограничено определенными легированными сталями, обеспечивает меньшую глубину науглероженного слоя и может быть более трудоемким и дорогостоящим процессом для многих распространенных применений.

Выбор между азотированием и науглероживанием — это классический инженерный компромисс. Азотирование обеспечивает превосходную твердость и минимальные искажения для определенных материалов, в то время как науглероживание обеспечивает большую глубину науглероженного слоя и гибкость для более широкого спектра низкоуглеродистых сталей.

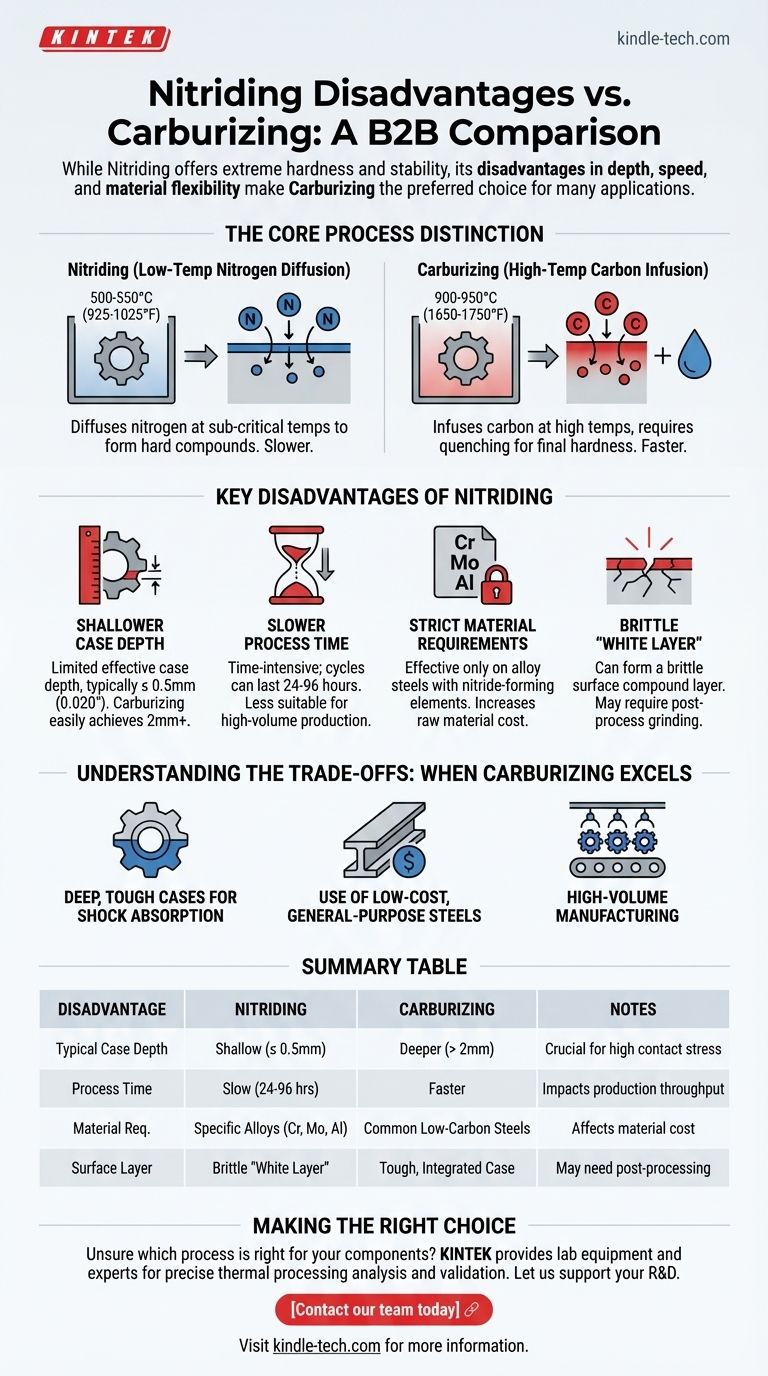

Основное различие процессов

Чтобы понять недостатки, важно сначала распознать фундаментальное различие в том, как работают эти два процесса. Они не взаимозаменяемы; они достигают поверхностной закалки совершенно разными механизмами.

Азотирование: низкотемпературная диффузия азота

Азотирование — это диффузионный процесс, проводимый при докритических температурах (обычно 500–550°C или 925–1025°F). При этой температуре атомы азота диффундируют в поверхность стали, где они вступают в реакцию с определенными легирующими элементами, образуя чрезвычайно твердые нитридные соединения.

Науглероживание: высокотемпературное насыщение углеродом

Науглероживание проводится при гораздо более высоких температурах (900–950°C или 1650–1750°F). Углерод насыщает поверхность низкоуглеродистой стали, создавая высокоуглеродистый «слой». Затем эту деталь необходимо закалить и отпустить для достижения ее окончательной твердости и свойств.

Основные недостатки азотирования

Хотя его низкотемпературный режим дает преимущества, он также накладывает ряд ограничений при прямом сравнении с науглероживанием.

Меньшая глубина науглероженного слоя

Самый значительный недостаток — это ограниченная эффективная глубина науглероженного слоя при азотировании. Процесс по своей сути медленный, и достижение глубоких слоев часто непрактично, обычно ограничиваясь примерно 0,5 мм (0,020 дюйма).

Науглероживание, напротив, может легко и экономично создавать гораздо более глубокие слои, часто превышающие 2 мм (0,080 дюйма), что необходимо для компонентов, подверженных высоким контактным нагрузкам или требующих значительного удаления материала после обработки.

Более длительное время процесса

Азотирование — это трудоемкий процесс. Типичный цикл может длиться от 24 до 96 часов, чтобы достичь даже умеренной глубины науглероженного слоя.

Эта медленная скорость диффузии делает его менее подходящим для крупносерийного производства, где быстрая пропускная способность является основной проблемой. Циклы науглероживания, как правило, намного короче для сопоставимой или большей глубины слоя.

Строгие требования к материалу

Азотирование эффективно только для сталей, содержащих легирующие элементы, образующие нитриды, такие как хром, молибден, алюминий и ванадий. Обычные низкоуглеродистые стали плохо реагируют на этот процесс.

Это ограничение по материалу увеличивает стоимость сырья и ограничивает применение азотирования. Науглероживание отлично работает с распространенными, недорогими низкоуглеродистыми и легированными сталями.

Возможность образования хрупкого «белого слоя»

В процессе азотирования на самой поверхности может образоваться тонкий соединительный слой, известный как «белый слой». Хотя этот слой очень твердый, он может быть чрезвычайно хрупким, и его может потребоваться удалить шлифованием для применений, чувствительных к растрескиванию или расслаиванию.

Контроль образования этого слоя требует точного управления процессом, что добавляет сложности и потенциальных затрат.

Понимание компромиссов: когда науглероживание превосходит

Недостатки азотирования подчеркивают конкретные сценарии, в которых науглероживание является более практичным и эффективным выбором.

Когда требуются глубокие, прочные слои

Науглероживание создает высокоуглеродистый стальной слой поверх мягкой, пластичной низкоуглеродистой сердцевины. После закалки это приводит к получению компонента с твердой, износостойкой поверхностью и прочной сердцевиной, способной поглощать ударные нагрузки без разрушения.

Для недорогих сталей общего назначения

Возможность использования недорогих обычных низкоуглеродистых сталей является основным преимуществом науглероживания. Это позволяет инженерам разрабатывать экономичные детали, которые по-прежнему соответствуют строгим требованиям к поверхностной твердости.

Для крупносерийного производства

Благодаря более коротким циклам для достижения значительной глубины слоя науглероживание гораздо лучше подходит для массового производства таких компонентов, как шестерни, валы и подшипники.

Как сделать правильный выбор для вашего применения

Выбор правильного процесса поверхностной закалки требует четкого понимания материала вашего компонента, его предполагаемой функции и ваших производственных целей.

- Если ваш основной акцент делается на стабильности размеров и экстремальной поверхностной твердости легированной стали: низкотемпературный процесс азотирования минимизирует искажения, что делает его идеальным для готовых деталей с жесткими допусками.

- Если ваш основной акцент делается на достижении глубокого, ударопрочного слоя на недорогой стали: науглероживание является окончательным, отраслевым стандартом благодаря своей универсальности и экономической эффективности.

- Если ваш основной акцент делается на сопротивлении усталости и износу в некоррозионной среде: азотирование обеспечивает превосходные характеристики износа и усталости, но материал должен быть выбран специально для этого процесса.

Выбор правильной поверхностной обработки — это критически важное проектное решение, основанное на балансе между требованиями к производительности и затратами на материалы и обработку.

Сводная таблица:

| Недостаток | Азотирование | Науглероживание |

|---|---|---|

| Типичная глубина слоя | Неглубокий (≤ 0,5 мм / 0,020") | Глубже (часто > 2 мм / 0,080") |

| Время процесса | Медленное (24–96 часов) | Быстрее для сопоставимой глубины |

| Требования к материалу | Требуются специальные легированные стали (например, с Cr, Mo, Al) | Работает с распространенными, недорогими низкоуглеродистыми сталями |

| Поверхностный слой | Может образовывать хрупкий «белый слой», требующий постобработки | Создает прочный, интегрированный слой после закалки |

Все еще не уверены, какой процесс поверхностной закалки подходит для ваших компонентов?

Выбор между азотированием и науглероживанием — это критическое решение, которое влияет на производительность, стоимость и сроки производства ваших компонентов. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точного анализа термической обработки. Наши эксперты могут помочь вам проверить правильность выбора материалов и оптимизировать параметры термообработки.

Позвольте KINTEK поддержать ваши процессы исследований и разработок и контроля качества. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности в применении и убедиться, что вы выберете наиболее эффективный и действенный метод поверхностной закалки для проектов вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома