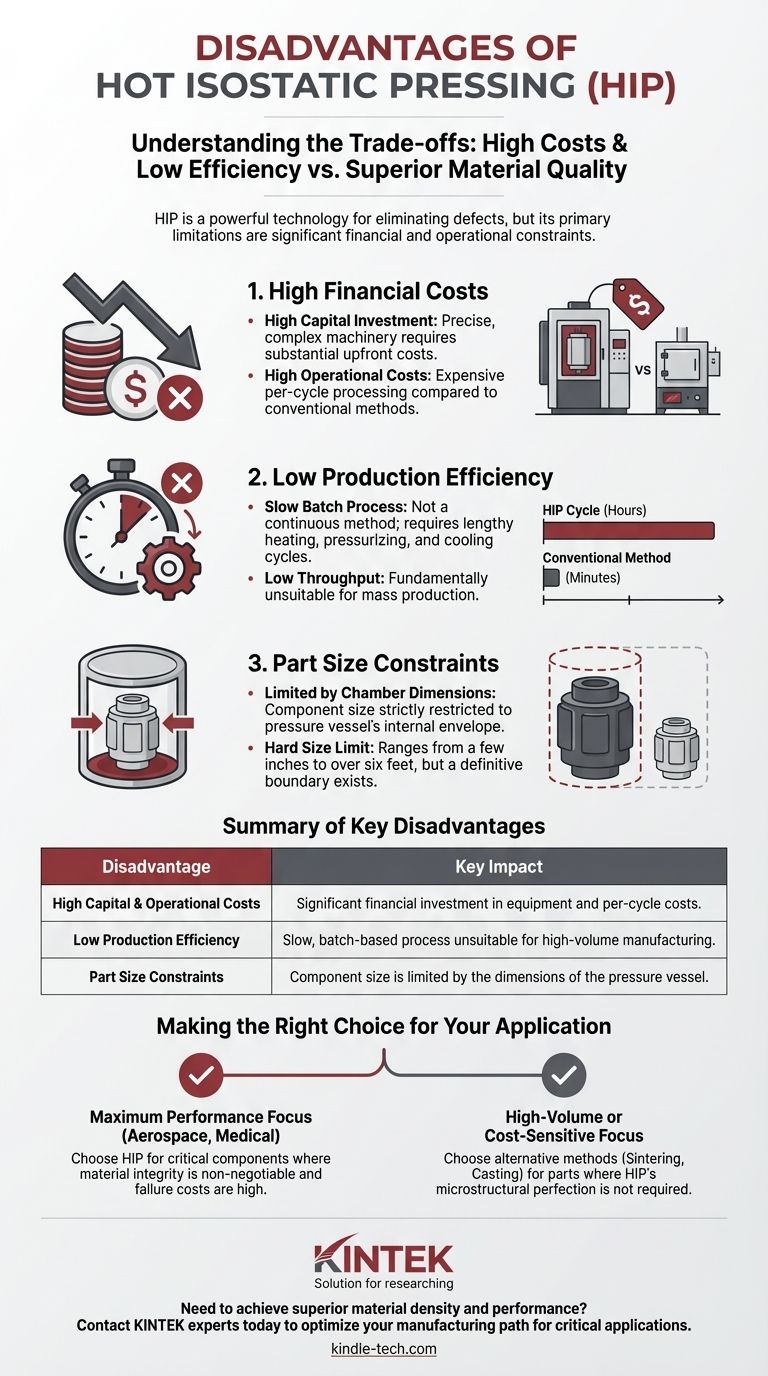

Хотя это мощная технология для устранения дефектов, горячее изостатическое прессование (ГИП) в первую очередь ограничено значительными финансовыми и эксплуатационными затратами. Процесс характеризуется низкой эффективностью производства и высокими капиталовложениями, что делает его непригодным для крупносерийных или чувствительных к стоимости применений, где достаточно альтернативных методов.

Основные недостатки горячего изостатического прессования заключаются не в технических сбоях, а в экономических и логистических реалиях. Вы обмениваете более высокие производственные затраты и более длительное время цикла на беспрецедентное улучшение плотности материала, однородности и механических характеристик.

Зачем вообще выбирать ГИП?

Чтобы понять недостатки ГИП, крайне важно сначала признать уникальные проблемы, которые оно решает. Производители инвестируют в эту технологию для достижения таких свойств материала, которые часто недостижимы другими способами.

Устранение внутренней пористости

ГИП подвергает компоненты воздействию как повышенной температуры, так и высокого равномерного давления со всех сторон. Эта комбинация эффективно схлопывает и сваривает внутренние пустоты, поры и дефекты внутри материала.

Это критически важно для деталей, изготовленных аддитивным способом (3D-печать), которые часто страдают от пористости и плохого сцепления слоев, что может поставить под угрозу структурную целостность.

Создание однородной микроструктуры

Изостатическое давление обеспечивает равномерное увеличение плотности по всему изделию, независимо от его формы. Это предотвращает анизотропию (свойства, зависящие от направления), которая может возникнуть при однонаправленном прессовании.

В результате получается гомогенный материал с предсказуемыми и стабильными механическими свойствами, такими как улучшенная пластичность и усталостная прочность.

Консолидация производственных этапов

В некоторых рабочих процессах ГИП может объединять процессы термообработки, закалки и старения в один цикл. Эта консолидация может сократить общее количество производственных этапов, компенсируя некоторую присущую ему медлительность.

Понимание компромиссов: основные недостатки

Решение об использовании ГИП зависит от того, оправдывают ли его преимущества его существенные недостатки. Эти недостатки почти полностью связаны со стоимостью и производственной логистикой.

Высокие производственные затраты и затраты на оборудование

Оборудование, необходимое для ГИП, является точным, сложным и должно безопасно выдерживать экстремальные давления и температуры. Это приводит к очень высоким первоначальным капиталовложениям.

Кроме того, эксплуатационные расходы за цикл значительны, что делает цену за деталь намного выше по сравнению с традиционными методами спекания или литья.

Низкая эффективность производства

ГИП — это периодический процесс, а не непрерывный. Загрузка камеры, выполнение цикла нагрева и нагнетания давления, а также охлаждение могут занять много часов.

Это медленное время цикла приводит к низкой пропускной способности, что делает его принципиально непригодным для массового производства. Это метод для качества, а не для количества.

Ограничения по размеру деталей

Размер компонента, который можно обработать, строго ограничен внутренними размерами цилиндрической камеры давления системы ГИП.

Хотя системы существуют различных размеров, от нескольких дюймов до более шести футов в диаметре, всегда существует жесткий предел для габаритов детали.

Принятие правильного решения для вашего применения

Выбор использования горячего изостатического прессования требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — максимальная производительность и надежность: ГИП является лучшим выбором, когда стоимость отказа компонента чрезвычайно высока, а целостность материала не подлежит обсуждению, как в аэрокосмической отрасли или при производстве медицинских имплантатов.

- Если ваша основная цель — крупносерийное или чувствительное к стоимости производство: Альтернативные методы, такие как традиционное спекание, литье или ковка, гораздо более экономически жизнеспособны для деталей, которые не требуют такого уровня совершенства микроструктуры, как при ГИП.

В конечном счете, рассмотрение горячего изостатического прессования как специализированного финишного этапа для критически важных компонентов, а не как общего производственного метода, является ключом к эффективному использованию его возможностей.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Высокие капитальные и эксплуатационные расходы | Значительные финансовые вложения в оборудование и затраты на цикл. |

| Низкая эффективность производства | Медленный, периодический процесс, непригодный для крупносерийного производства. |

| Ограничения по размеру деталей | Размер компонента ограничен размерами сосуда под давлением. |

Вам необходимо добиться превосходной плотности материала и производительности для ваших критически важных компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для испытаний и обработки материалов. Если вы разрабатываете компоненты для аэрокосмической отрасли, медицинских имплантатов или других высокопроизводительных применений, наш опыт может помочь вам определить наиболее эффективный и действенный производственный путь.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные материаловедческие проблемы и то, как наши решения могут помочь вам оптимизировать качество и производительность.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Гидравлический пресс с подогревом и встроенными ручными нагревательными плитами для лабораторного использования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какую роль играет горячий изостатический ламинатор в снижении пористости? Достижение высокоплотных твердотельных аккумуляторных электродов

- Когда было изобретено горячее изостатическое прессование? Прорыв 1955 года для превосходной целостности материалов

- Как горячее изостатическое прессование (HIP) улучшает керамику из Si3N4 и h-BN? Достижение полной плотности и изотропии

- Каков масштаб горячего изостатического прессования? От лабораторных исследований до промышленного производства

- Является ли горячее изостатическое прессование дорогим процессом? Инвестируйте в непревзойденную целостность материала для критически важных деталей

- Что означает горячее изостатическое прессование? Достижение 100% плотности и превосходной целостности материала

- Какова температура и давление для горячего изостатического прессования? Достижение 100% плотных, высокопроизводительных материалов

- Какое давление используется при горячем изостатическом прессовании? Раскройте полную плотность материала с помощью высоконапорного ГИП