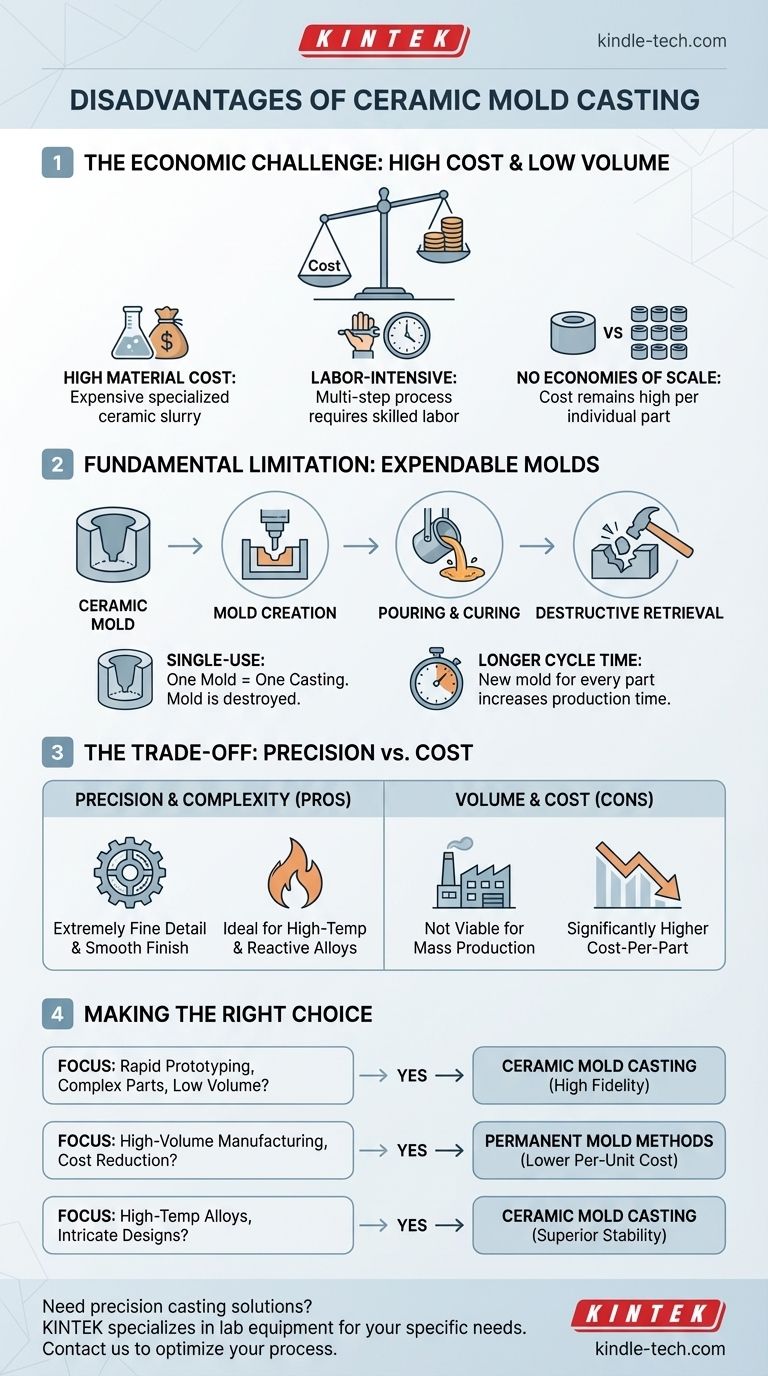

По своей сути, основными недостатками литья в керамические формы являются его высокая стоимость для больших производственных партий и одноразовый, не подлежащий повторному использованию характер форм. Этот процесс разработан для точности и сложности, но эти преимущества сопровождаются экономическими ограничениями, которые делают его непригодным для крупносерийного производства.

Хотя литье в керамические формы обеспечивает исключительную точность и превосходную чистоту поверхности, его основные ограничения проистекают из самого процесса. Высокая стоимость материалов и трудоемкий, одноразовый характер форм делают его экономически невыгодным для массового производства.

Основная экономическая проблема: объем производства

Наиболее существенный недостаток – это вопрос экономики. Структура затрат при литье в керамические формы отдает предпочтение качеству перед количеством, что делает его специализированным инструментом, а не универсальным производственным решением.

Почему он подходит для небольших партий

Процесс наиболее экономически эффективен для мелко- и среднесерийного производства. Это связано с тем, что первоначальные затраты на оснастку могут быть ниже, чем при методах с постоянными формами, но стоимость одной детали остается неизменно высокой.

Высокая стоимость материалов

Специализированный керамический шликер, используемый для создания форм, по своей сути дороже таких материалов, как песок, используемый в других методах литья. Эти материальные затраты возникают для каждой произведенной детали.

Трудоемкая подготовка

Создание керамической формы — это многоэтапный, технический процесс, требующий квалифицированного труда. Эти постоянные затраты на рабочую силу не уменьшаются с объемом, что препятствует экономии от масштаба, наблюдаемой в других производственных технологиях.

Фундаментальное ограничение: одноразовые формы

В отличие от методов, использующих прочные, многоразовые формы, литье в керамические формы — это процесс с одноразовыми формами. Эта реальность является основной причиной его экономических и скоростных ограничений.

Одна форма, одна отливка

Для извлечения готовой детали керамическая форма должна быть разбита и уничтожена. Ее нельзя повторно использовать для последующей отливки ни при каких обстоятельствах.

Отсутствие экономии от масштаба

Процессы с постоянными формами, такие как литье под давлением, имеют высокую первоначальную стоимость оснастки, которая амортизируется на тысячах единиц, снижая цену за единицу. Литье в керамические формы никогда не достигает этого преимущества, потому что для каждого отдельного изделия должна быть создана новая, дорогостоящая форма.

Влияние на время цикла

Поскольку для каждой отливки необходимо подготовить, залить, отвердить и уничтожить новую форму, общее время производственного цикла на деталь значительно дольше, чем при автоматизированных, крупносерийных методах.

Понимание компромиссов: точность против стоимости

Выбор метода литья — это всегда балансирование. Недостатки литья в керамические формы необходимо сопоставлять с его уникальными преимуществами, особенно при работе со сложными материалами или сложными конструкциями.

Когда стоит принять затраты

Более высокая стоимость оправдана, когда деталь требует чрезвычайно высокой детализации, жестких допусков размеров и гладкой поверхности, что в противном случае потребовало бы дорогостоящей и трудоемкой вторичной механической обработки. Это также предпочтительный метод для литья высокотемпературных сплавов, включая черные металлы, титан и нержавеющие стали, благодаря химической стабильности формы.

Когда выбрать другой метод

Если основным движущим фактором является низкая стоимость за деталь, а объем производства составляет тысячи или миллионы, другие методы гораздо более подходят. Для крупносерийного производства литье под давлением или литье в постоянные формы обеспечивают превосходную экономическую эффективность, при условии совместимости геометрии детали и материала.

Правильный выбор для вашей цели

Чтобы определить, подходит ли литье в керамические формы для вашего проекта, оцените свою основную цель.

- Если ваш основной акцент делается на быстром прототипировании или мелкосерийном производстве сложных деталей: Литье в керамические формы — отличный выбор, так как оно обеспечивает высокую точность и минимизирует необходимость последующей механической обработки.

- Если ваш основной акцент делается на крупносерийном производстве и снижении затрат: Вам следует рассмотреть методы с постоянными формами, так как стоимость за единицу будет значительно ниже после достижения масштабов массового производства.

- Если ваш основной акцент делается на литье высокотемпературных или реактивных сплавов со сложными конструкциями: Химическая инертность и термическая стабильность керамической формы делают ее превосходным техническим вариантом, часто оправдывающим более высокую стоимость.

В конечном итоге, понимание этих ограничений позволяет использовать литье в керамические формы по назначению: для достижения беспрецедентной детализации, где точность, а не объем, является конечной мерой успеха.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокая стоимость за деталь | Неэкономично для больших производственных партий из-за дорогого керамического шликера и трудозатрат. |

| Одноразовые формы | Каждая форма одноразовая, что препятствует экономии от масштаба и увеличивает время цикла. |

| Трудоемкий процесс | Требует квалифицированного труда для создания формы, что увеличивает затраты без скидок за объем. |

| Ограничено небольшими партиями | Лучше всего подходит для прототипов или мелкосерийного производства сложных, высокоточных деталей. |

Нужны решения для точного литья для вашей лаборатории? Хотя литье в керамические формы имеет свое место, выбор правильного оборудования имеет решающее значение для эффективности и экономичности. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям. Независимо от того, работаете ли вы с высокотемпературными сплавами или требуете сложных конструкций, наш опыт гарантирует, что вы получите лучшие инструменты для работы. Свяжитесь с нами сегодня, чтобы оптимизировать ваши процессы литья и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Пресс-форма специальной формы для лаборатории

- Пресс-форма для полигонов для лаборатории

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Цилиндрическая пресс-форма Assemble Lab

- Пресс-форма для шариков для лаборатории

Люди также спрашивают

- Как пресс-штамп из нержавеющей стали обеспечивает качество слоя электролита? Раскройте секреты точной сборки аккумуляторов

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Каковы преимущества использования высокопрочных графитовых форм при горячем прессовании композитов на основе Ti6Al4V?

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?

- Какие функции выполняют формы из высокочистого графита? Улучшите спекание горячим прессованием композитов на основе алюминиевой матрицы